您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2025-07-10 15:45

前言

隨著國民經濟與科學技術的發展,膠黏劑已成為高新技術發展中一種不可缺少的新型材料,在國民經濟的各個部門及日常生活的各個方面得到了極其廣泛的應用。其應用領域已從傳統的制鞋、輕工、建筑和包裝等行業擴展到了醫療衛生、新材料 、新能源、交通運輸等眾多領域,已成為國民經濟和人民生活中不可缺少的重要化工產品。根據新思界產業研究中心的預測,在十四五期間我國膠黏劑產量和銷售額的年平均增長率將分別達到7%左右和9%左右。

聚氨酯膠粘劑是分子鏈中含有氨基甲酸酯基團(-NHCOO-)或(和)異氰酸酯基團(-NCO)的粘合劑。分子鏈中大量的氨基甲酸酯、脲基甲酸酯、縮二脲和其他基團賦予聚氨酯膠粘劑優異的性能,因其與基材分子之間形成良好的氫鍵作用力,因此在塑料、木材、皮革、紙張等多孔性基材和金屬、橡膠、玻璃、塑料等光潔的表面均有優異的粘附性能;并且其具有優良的彈性、耐低溫性、耐磨、耐化學藥品以及性能可調整幅度大等特點,在膠黏劑領域具有優異的應用效果。《中國制造2025》十大重點領域之新材料中,將聚氨酯列為重點發展材料。因此,近幾年在膠黏劑領域,聚氨酯膠黏劑每年以接近18%左右的速度快速增長,增速遠大于其它膠黏劑。

隨著世界各國人們環保健康意識的增強,大氣污染防治行動計劃、環境保護法、水污染防治行動計劃等政策也不斷出臺。我國在2020年3月發布了強制性標準《膠黏劑揮發性有機化合物限量》(GB/T 33372-2020)。這些都使得水性聚氨酯膠黏劑的市場前景變得非常廣闊。本文合成了一種固含量約50%左右水性聚氨酯分散體,用其配制水性聚氨酯膠黏劑,并研究了氨酯鍵含量、分子量、結晶度等對聚氨酯膠黏劑剝離強度的影響。

1 實驗部分

1.1 實驗原料

聚己二酸己二醇酯(PBA,Mw=1000、2000、3000、4000、5000左右),青島宇田化工有限公司;聚醚N220(Mw=2000)江蘇海安石油化工廠;1,6-己二異氰酸酯(HDI),德國拜爾;1,6-己二醇,工業品,濟南普萊華化工有限公司;丙酮,試劑級,國藥集團化學試劑有限公司;乙二胺基乙磺酸鈉,工業品,安徽中恩化工有限公司。BYK-348,基材潤濕劑,畢克化學;BYK-025,水性消泡劑,畢克化學;ATUR10,增稠劑,中海油常州涂料化工研究院有限公司。

1.2 實驗工藝

在裝有攪拌器、溫度計、回流管的反應瓶中加入入配方量的PBA,升溫到120)℃,抽真空脫水3h。降溫到90℃,在氮氣保護下加入配方量的HDI,90℃反應3h。聚合過程中的NCO含量采用二正丁胺滴定法測定。NCO含量達到理論值后,加入小分子二元醇擴鏈,繼續2h后,緩慢滴加配方量的丙酮,同時開始降溫。丙酮加入完畢后,將溫度降低到45℃以下,加入乙二胺基乙磺酸鈉(AAS),反應30分鐘,加入適量的水分散0.5小時。在40℃-50℃抽真空去除丙酮后,得到固含量為50%左右的水性聚氨酯分散體。

1.3 水性聚氨酯膠黏劑的制備

表1 水性聚氨酯膠黏劑制備配方

| 原料名稱 | 原料作用 | 加量 |

|---|---|---|

| 水性聚氨酯分散體 | —— | 100 |

| BYK-348 | 基材潤濕劑 | 0.3~0.5 |

| BYK-025 | 消泡劑 | 0.1~0.3 |

| ATUR10 | 增稠劑 | 0.5~1.0 |

制備工藝:在干凈的燒杯中,加入計量的水性聚氨酯分散體,開啟分散機進行攪拌,攪拌轉速約300 r/min,依次加入BYK-348和BYK-025,分散約10min左右,然后緩慢加入ATUR10,轉速緩慢提高到900 r/min,繼續分散20min左右,出料,獲得水性聚氨酯膠黏劑。

1.4 剝離強度樣片的制備

剝離強度試片采用PVC薄片。將試樣裁剪為長×寬=175mm×(25±0.5)mm,其表面用丁酮拭凈,丁酮揮發后均勻涂膠,涂膠(100到150um線棒進行刮涂)長度為125 mm,剩余50mm不涂膠(得到邊緣清晰的粘接面的適宜方法是在被粘材料將被分離的一端放一片薄條狀材料(防粘帶),使不需粘合的部分試片不被涂上膠黏劑。)。兩試片均涂膠后放在(70±5)℃的干燥箱中,干燥15 min后,(70±5)℃下將兩粘接面互相疊合,用壓力機在(0.4~0.6)MPa壓力下加壓10s后,室溫下(23℃左右)放置24h。

1.5 表征與測試

1.5.1 聚合物結構

采用傅里葉紅外光譜儀(Nicolet 6700)進行表征。

1.5.2 180°剝離強度測試

測試儀器:高低溫電腦拉壓力試驗機(PT-1167,東莞寶大儀器有限公司);測試方法:參考GB/T2791-1995的方法進行測試,將試樣未涂膠一端分開對稱地夾在上下夾持器中,夾持部位不能滑動。開動拉力試驗機,使上下夾持器以(100±10)mm/min的速率分離,試樣的剝離長度為(125±10)mm,同時讀取剝離力的平均值即為膠黏劑的剝離強度,每個產品試樣數為5個,記錄數值和粘結破壞形式。

1.5.3 分子量測試儀器

凝膠滲透色譜儀(GPC)。測試條件:檢測器與柱子溫度為35℃,四氫呋喃系統,液體流速1ml/min。

1.5.4 差示掃描量熱分析(DSC)

將待測樣品在真空干燥箱干燥至恒重,采用德國耐馳DSC-F204 差示掃描量熱儀,液氮降溫,升溫速率10℃/min,測試范圍-100~100 ℃,氮氣作為吹掃氣和保護氣。

2 結果與討論

2.1 紅外分析結果

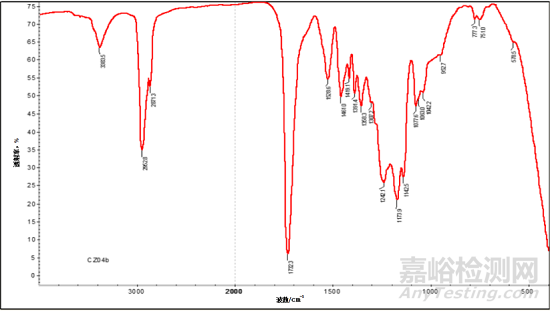

圖1 高固含水性聚氨酯分散體紅外表征圖

從紅外分析譜圖看到,在2265 cm-1到2280 cm-1范圍內未出現異氰酸酯基團的吸收峰;且3383 cm-1左右出現了N-H的吸收峰,1732 cm-1附近出現C=O的伸縮振動吸收峰,1242 cm-1附近出現了C-N的伸縮振動峰,這些是聚氨酯的典型特征峰;1173 cm-1和1042 cm-1附近出現了磺酸鹽基團的特征吸收峰;2952 cm-1與2871 cm-1為-CH3和-CH2的伸縮振動吸收峰。譜圖分析結果,驗證了NCO基團反應完畢,合成了含磺酸鹽基團的水性聚氨酯分散體。

2.2 氨酯鍵含量對聚氨酯膠黏劑粘結力的影響

在聚氨酯樹脂合成過程中,通過改變聚氨酯合成過程中的異氰酸酯基團和羥基基團的比例(R值),以此調整聚氨酯樹脂分子中氨酯鍵的含量。應用所得的水性聚氨酯分散體進行膠黏劑的制備,測試膠黏劑對基材的剝離強度。

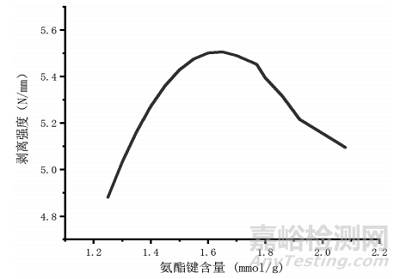

圖2 氨酯鍵含量與剝離強度關系圖

從圖2中看出,隨著氨酯鍵含量的逐步提高,膠黏劑與基材的剝離強度先獲得提升,在達到一定程度后(1.6~1.7mol/g),剝離強度出現的明顯的下降現象。分析認為,膠黏劑在基材上的粘結力大小,取決于膠黏劑與基材的附著力以及膠黏劑材料內部的內聚力大小。聚氨酯合成過程中,在NCO/OH比例提高的前期階段,聚氨酯分子中氨酯鍵含量提升,膠膜與基材氫鍵作用力增強,且聚氨酯膠膜內部分子間氫鍵作用提高,內聚力增強。宏觀表現即為剝離強度的提升;當NCO/OH比例提高到一定程度時,會出現大量的異氰酸酯單體未能參與到與聚酯的預聚反應過程中,這些游離的異氰酸酯分子在后期擴鏈階段往往難以形成大分子,從而使得膠膜中存在大量的小分子。這些小分子的存在,對膠膜內部的分子間力會產生負面影響,從而降低內聚力。隨著NCO/OH比例的逐步提高,小分子含量逐漸增加,對內聚力的負面影響逐漸明顯,即表現為粘結強度的逐漸降低。

2.3 分子量對聚氨酯膠黏劑粘結力的影響

在聚氨酯樹脂合成過程中,分別采用分子量為1000、2000、3000、4000、5000的聚酯二元醇作為軟段進行合成,獲得不同分子量的水性聚氨酯,進行剝離強度對比。

圖3 聚氨酯分子量與剝離強度關系圖

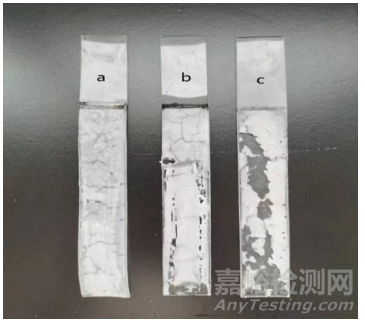

圖4 不同分子量的膠膜剝離強度測試后的破壞形式

從圖3看到,隨著聚氨酯膠黏劑分子量的增大,膠黏劑與基材的剝離強度先上升,達到一定強度后,剝離強度隨著分子量的上升,逐漸開始下降。分析認為:在膠黏劑涂裝后的烘烤與熱壓過程中,(1)分子量較小時,聚氨酯分子之間纏繞程度較低,分子自由度更高,烘烤過程中液體膠膜流動性佳,更容易滲入基材的孔隙中,能夠更加充分地與PVC基材結合,從而使得膠膜與基材具有極佳的附著力。此時,隨著分子量的增大,內聚力上升,粘結力表現為提高。此時剝離強度測試時因附著力極佳,剝離破壞的形式一般為內聚破壞,如圖4中的樣品a;(2)分子量提升到一定程度,分子之間纏繞程度大幅提升,聚氨酯分子自由度明顯下降,烘烤與熱壓過程中,膠膜在基材孔隙中的滲入程度低,膠膜與基材的附著力明顯降低,而內聚力是獲得提升的。此時剝離破壞的形式表現為粘結破壞,即膠膜從基材上脫落,如圖4中的樣品c。

2.4 結晶度對聚氨酯膠黏劑粘結力的影響

聚己二酸丁二醇酯或聚己二酸己二醇酯由于分子中具有結構對稱單元,從而分子中的相關鏈段具有較強的規整排列趨勢,使得這類聚酯多元醇具有強的結晶性。

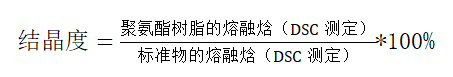

我們在聚氨酯合成過程中,通過聚醚(聚丙二醇醚)與結晶性聚酯進行共混獲得聚醚聚酯混合軟段的WPU,以非結晶型的聚醚來調整聚氨酯分子中結晶區的密度。以不同結晶區密度聚氨酯樹脂的熔融焓與標準物的熔融焓的比值作為聚氨酯樹脂的結晶度值。如下所示:

標準物的選擇與聚氨酯樹脂具有相似的結晶結構,且結晶區密度最高,本文選擇聚己二酸己二醇酯(Mw=5000)作為標準物。

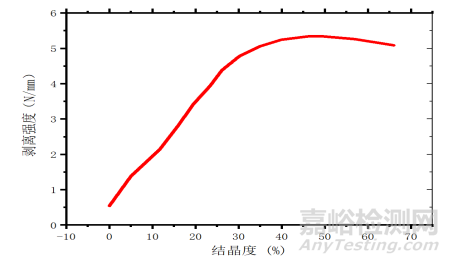

聚氨酯膠膜的結晶度的對基材的剝離強度的影響如圖5所示。

圖5 聚氨酯分子結晶度與聚氨酯膠膜剝離強度的關系圖

圖6 不同結晶度的膠膜剝離強度測試后的破壞形式

從圖5中看出,隨著結晶度的逐步提升,膠膜與基材的粘結力先上升,達到一定程度后(結晶度達到約45%),粘結力開始出現下降現象。分析認為:聚氨酯樹脂分子中引入結晶鏈段后,在膠膜的粘結力測試中,膠膜的破壞除了要破壞聚氨酯分子間力外,還需破壞分子鏈段規整排列形成的結晶區,宏觀表現為膠膜強度獲得提升。(1)在結晶度不太高時,膠膜與基材的附著力未受到過度結晶的影響。此時,隨著結晶度的逐步提升,測試結果更多與結晶度呈正向關系,剝離破壞表現為圖6中樣品1的形式,即內聚破壞(膠膜未從基材上脫落);(2)當結晶度過高時,分子中存在著大量的結晶區,大量的分子鏈段進行規則排列,導致膠膜在熱熔后的冷卻過程中產生過強的形變應力,從而對膠膜與基材的附著力產生一定的負面影響。此時膠膜強度雖高,但膠膜與基材的附著力出現下降,宏觀表現即為粘結力下降。剝離強度測試中剝離的破壞形式為圖6中樣品3的形式,即粘結破壞(膠膜從基材上大量脫落)。

3 結論

(1)采用預聚物法與丙酮法結合的合成工藝, 以乙二胺基乙磺酸鈉為親水基團,合成了固含量為50%的水性聚氨酯分散體,并進行聚氨酯膠黏劑的制備;

(2)氨酯鍵含量對聚氨酯膠黏劑剝離強度的影響:隨著NCO/OH比例的提高,氨酯鍵含量提升,剝離強度呈現先提高后降低的趨勢;

(3)分子量對聚氨酯膠黏劑剝離強度的影響:隨著分子量的逐漸增大,剝離強度同步增大,分子量增大到一定程度后,剝離強度逐漸下降;

(4)聚氨酯樹脂結晶度對聚氨酯膠黏劑剝離強度的影響:當聚氨酯分子的結晶度上升時,剝離強度迅速上升,當結晶度達到45%以上時,剝離強度開始緩慢下降。

來源:Internet