您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2025-06-19 13:50

摘要:隨著用戶對純電汽車續航里程需求的提高,電池包承載的電芯質量增加,需要通過減輕電池倉的質量來降低電動汽車的能耗。傳統的鋼制電池倉雖具有較大剛度,能保證電池模組的安全性,但因質量過大,逐漸被車企淘汰。從材料和結構兩方面對電池倉進行輕量化設計能有效解決電池倉的質量問題。隨著一體式壓鑄工藝的提出,不少車企選擇采用壓鑄工藝生產電池倉,這種方法既能降低質量,又能提供良好的韌性。基于有限元分析軟件,對某純電汽車的壓鑄拼焊電池倉進行了模態、隨機振動、側向擠壓和隨機疲勞壽命分析,以驗證其結構安全性。在滿足各項安全試驗要求的前提下,采用拓撲優化法對電池倉進行了輕量化優化設計。分析結果表明,優化后的電池倉符合國家標準的安全試驗要求,電池倉質量減少了33.4 kg,輕量化率達到了8.48%。

關鍵詞:電池倉;模態分析;隨機振動分析;擠壓分析;隨機疲勞壽命分析;拓撲優化

0 引言

動力電池包對汽車的續航里程和工況性能具有重要影響。隨著電動汽車的不斷更新換代,對動力電池倉的質量要求越來越嚴格。多數車企選擇鋁合金材質的電池倉替代傳統的鋼制電池倉,還有不少車企開始采用碳纖維復合材料制備電池倉,以降低電池倉質量。此外,純電動汽車的安全性與電池倉的力學性能有直接關系。電池倉結構設計的合理性需要通過相關安全試驗標準進行評價,這既能保證電池倉結構剛度,又能實現其輕量化。目前,針對電池倉結構安全性響應的研究主要包括模態、隨機振動響應、沖擊、跌落、擠壓、碰撞等工況分析,并根據分析結果進行結構優化設計。劉家員通過有限元分析軟件對電池包進行全面的安全性分析,包括擠壓、振動、跌落等工況,并對電池包進行拓撲優化和自由尺寸多目標聯合仿真,以優化材料和布局。王品健等人通過有限元軟件對鋁合金電池包進行形貌、拓撲和尺寸優化,使電池包整體質量減輕6.2%。對優化后的電池包進行安全性能驗證測試,測試結果達到安全性能標準要求。

本文結合某款電動汽車動力電池倉的結構特性及功能屬性,對電池倉進行了結構安全性試驗仿真分析,包括約束模態分析、隨機振動分析、正向側向擠壓分析、隨機疲勞壽命分析,以檢驗電池倉結構設計可靠性。在滿足安全試驗要求的前提下,對電池倉進行輕量化優化設計,以一階模態頻率最大化為優化目標,通過拓撲優化方法求解電池倉的最優化結構特征,同時對優化后電池倉進行模態分析,以驗證優化方案的可行性。

1 電池包有限元模型建立

1.1 電池包結構及材料特征

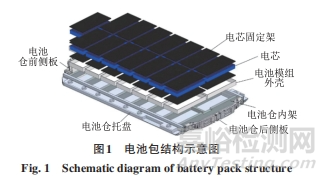

電池包主要分為電池倉和電池模組兩部分,電池倉主要包括前側板、后側板、托盤及內架四部分,通過拼焊工藝將四者連接固定。其中,電池倉前側板及后側板通過壓鑄工藝制造,其材質為鑄造鋁硅合金AlSi10MnMg,相比于傳統的鋁合金具有質量輕及高韌性的優點。電池倉托盤體積較大,較難實現高壓壓鑄生產,因此選用傳統鋁合金制備。電池模組主要包括電芯、上下電芯固定架、電池模組外殼及其上蓋,電池模組總質量為375 kg,電池倉質量為394 kg,如圖1所示。

1.2 單元類型及單元尺寸

電池倉前后側板由于形狀復雜、壁厚不一,采用四面體實體劃分模型較為合適。因電池倉托盤、內架與前后側板相連,所以同樣選擇四節點四面體實體單元劃分,電池包各部件的網格劃分大小為10 mm。

在LS-DYNA 前處理中,對于實體單元,選擇全積分求解法;對于殼單元,選擇Belytschko-Tsay四點全積分殼單元求解法。

1.3 部件間連接、邊界約束及配重設置

電池倉前側板、托盤、內架及后側板四部分通過拼焊連接固定,因此,采用rigid剛性單元進行部件間連接,如圖2(a)所示。為模擬電池包與車架裝配的工況,先對電池包各螺栓孔建立RBE2單元,后對單元節點施加X、Y、Z三個方向的平動自由度和轉動自由度的SPC約束。為簡化電池組的有限元模型,提高求解效率 ,本 文 建 立RBE3 單 元 并 在 幾 何 中 心 上 設 置CONM2質量單元,施加各電池模組質量載荷25 kg,模擬電池倉承載電池模組的功能工況,如圖2(b)所示。

1.4 材料屬性定義

本文的電池倉托盤、電池倉內架、電池模組外殼及其上蓋材料均為Al-6061,電池倉前側板與后側板材料為鑄造鋁硅合金,電芯固定架為PA6材質,擠壓板默認為鋼材質。根據LS-DYNA 相關的材料手冊,在模擬電池包擠壓試驗仿真前,對電池倉及電池模組各部件單元模擬類型及材料參數如表1所示。

表1 各部件單元模擬類型及材料參數

Table 1 Element simulation type and material parameters of each component

| 部件 | 材料模型編號 | 彈性模量/GPa | 泊松比 | 密度/(kg/m³) | 單元類型 |

|---|---|---|---|---|---|

| 前側板 | MATLAB | 72 | 0.33 | 2 600 | SectSld |

| 后側板 | MATLAB | 72 | 0.33 | 2 600 | SectSld |

| 托盤 | MATLAB | 69 | 0.3 | 2 700 | SectSld |

| 內架 | MATLAB | 69 | 0.3 | 2 700 | SectSld |

| 電池模組外殼 | MATLAB | 69 | 0.3 | 2 700 | SectSld |

| 電池模組殼體上蓋 | MATLAB | 69 | 0.3 | 2 700 | SectSld |

| 電池芯層 | MATLAB | 0.368 | 0.15 | 2 080 | SectSld |

| 電芯固定架 | MATLAB | 5 | 0.35 | 1 360 | SectSld |

| 擠壓板 | MATLAB | 210 | 0.3 | 7 850 | SectSld |

為避免LS-DYNA 非線性分析中出現負體積求解錯誤,需要在實體有限元模型表面增設一層薄殼單元,以提高表面應力精度。因此,對電池倉前后側板、托盤、內架、電芯固定架以及電芯外殼建立一層薄殼SectShll單元,材料模型賦予MATL9_NULL殼單元,在材料模型中賦予各部件對應的密度、彈性模量以及泊松比三個參數,根據整機廠有限元分析前處理設置,殼單元厚度設置為0.1 mm,模擬部件之間的接觸,防止有限元模型在仿真過程中變形,出現穿破、斷裂等失效情況。

2 電池包結構安全性分析

2.1 電池倉約束模態分析

電池包作為電動汽車上大型系統,其機械振動特性與整車性能密切相關。因此,在設計電池包時,要盡可能提高其一階模態頻率,避免其與汽車行駛路面不平引起激振頻率重合,造成共振損傷。

在約束模態分析中,約束邊界設置與1.3節中的圖2一致,對各螺栓孔設置六個自由度的SPC約束以及在RBE3單元上施加單個電池模組的質量。

在電動汽車的行駛過程中,所受的激振主要源于兩個方面,驅動電機的振動以及路面不平引起的激振。驅動電機的激振頻率通常低于25 Hz。根據相關研究表明,當汽車以不高于100 km/h的速度在國內城市工況的平坦路面上行駛時,其激振頻率為27.78 Hz。兩個主要激振源產生的激振頻率均小于30 Hz,因此,選取一階模態頻率大于30 Hz作為電池包安全標準。

圖3 為電池倉一階模態對應的振型云圖。電池倉的一階固有頻率為77.8 Hz,滿足安全要求,存在安全余量,具有一定的輕量化設計空間。

2.2 電池箱隨機振動仿真分析

根據GB/T 31467.3—2015《電動汽車用鋰離子動力蓄電池包和系統 第3 部分:安全性要求與測試方法》,電池系統要經受X、Y、Z三軸向隨機振動載荷21 h,在新國標GB 38031—2020《電動汽車用動力蓄電池安全要求》中則要求三軸向隨機振動載荷時長為12 h,在相同的頻率情況下,相比新國標,舊國標的振動能量更大,采用舊國標進行隨機振動試驗對動力電池更加苛刻,因此本文采用舊國標GB/T31467.3—2015評價電池倉隨機振動的響應特性。

將GB/T 31467.3—2015隨機振動試驗載荷要求的PSD功率譜密度-頻率關系作為載荷輸入(見表2) ,對電池倉進行X、Y、Z三個方向的隨機振動分析。

表 2 各軸向功率譜密度-頻率關系

Table 2 The relation between power spectral density and frequency in each axial direction

| 頻率/Hz | Z軸功率譜密度 / (g²/Hz) | Y軸功率譜密度 / (g²/Hz) | X軸功率譜密度 / (g²/Hz) |

|---|---|---|---|

| 5 | 0.05 | 0.01 | 0.012 5 |

| 10 | 0.06 | 0.015 | 0.03 |

| 20 | 0.06 | 0.015 | 0.03 |

| 50 | — | 0.01 | — |

| 200 | 0.000 8 | 0.000 4 | 0.000 25 |

為了模擬隨機振動試驗要求,在電池倉前側板、托盤以及后側板螺栓孔處約束其六個自由度。采用RBE2 單元將各螺栓孔中心節點匯集到載荷節點。在載荷節點施加SPC約束以及SPCD加速度載荷。

圖4 為電池倉X、Y、Z 三軸向對應的隨機振動RMS應力均方根值云圖。

由于工程中隨機振動被視為是一種正態分布的振動,需結合正態分布置信區間的概念評價電池箱在隨機振動分析的性能。在該分布中,高σ激勵發生的概率很低,在實際計算中一般取3 σ為上限。

表3為電池倉各軸向隨機振動激勵下的RMS應力 以 及3 σ 等 效 應 力 。電 池 倉 的 前 后 側 板 材 質AlSi10MnMg 的屈服強度為140 MPa,托盤材料Al-6061 的屈服強度為240 MPa,三個方向上電池倉的隨機振動3σ 等效應力均沒有超過材料的屈服極限,因此滿足安全要求,且具有一定的輕量化設計空間。

表3 電池倉各軸向隨機振動應力結果

Table 3 The results of random vibration stress in each axial direction of the battery pack box

| 項目 | X向 | Y向 | Z向 |

|---|---|---|---|

| RMS應力值/MPa | 1.075 | 0.181 | 29.2 |

| 3.6等效應力值/MPa | 3.225 | 0.543 | 87.6 |

2.3 電池包擠壓試驗分析

本文依據GB 38031—2020 的側面擠壓安全性分析,展開擠壓板對電池箱側向 (垂直于汽車行駛方向) 擠壓試驗的安全性分析。該擠壓板由三個半徑為75 mm的半圓柱體組成,半圓柱體間距為30 mm。當擠壓力達到100 kN或擠壓變形量達到擠壓方向整體尺寸的30%時停止擠壓。電芯的安全性也是擠壓試驗中重要的評價指標。對電芯的安全評價要求為:變形量達到15%時,電芯不發生起火和爆炸。對于18650 電芯,若變形量達到2.7 mm 時無起火爆炸現象,則滿足安全性要求。

對電池倉進行側面擠壓力仿真分析 (見圖5) ,以驗證電池倉對電池模組的安全防護性能。在HyperMesh 中對有限元模型進行前處理設置。接觸設置包括電池倉與剛性柱之間的*CONTACT_AUTOMATIC_SURFACE_TO_SURFACE接觸,電池模組內部各部件之 間 的*CONTACT_SINGLE_SURFACE接觸。保留靠近擠壓板的三組電池模組,以分析電池模組受擠壓板側面擠壓后的變形量。計算時長設置為120 ms,從HyperMesh 導出k文件,后導入LS-DYNA進行求解計算。

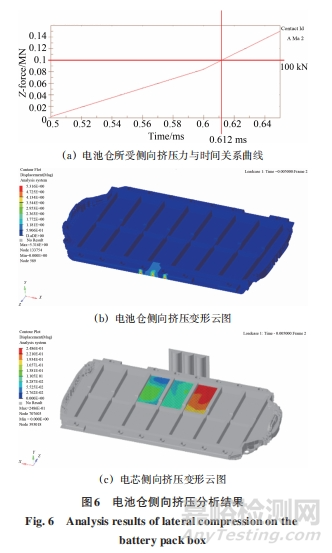

輸出RCFORC*擠壓力-時間關系曲線如圖6(a)所示,側面擠壓板擠壓力為100 kN時,計算時間達到0.612 ms。輸出5 ms 時,電池倉的側面擠壓變形云圖如圖6(b)所示,電池倉最大擠壓變形量為5.32 mm,電池倉擠壓方向上的尺寸為1 711.1 mm,擠壓變形量遠小于擠壓方向上電池倉尺寸的30%,因此電池倉滿足擠壓試驗安全要求。輸出電芯的側向擠壓變形云圖如圖6(c)所示,分析結果表明,電芯的最大擠壓變形量為0.249 mm,遠小于18650 電芯的安全變形閾值 (2.7 mm) ,即電池倉在側向擠壓試驗中能有效防護電池模組。

2.4 電池倉隨機疲勞壽命仿真分析

電動汽車在行駛過程中受垂直方向上的顛簸較多,因此主要關注Z 向隨機疲勞壽命分析結果。在nCode DesignLife 疲勞分析軟件中,導入電池倉Z 向頻響分析結果,后輸入Z向隨機振動PSD加速度功率譜密度。參考相關文獻的研究方法,根據GB/T31467.3—2015 振動要求,Z 向振動試驗時間持續21 h,關聯Z 向的振動PSD 譜并定義循環次數為75 600 次 (表征振動時間為21 h) 。依據Miner 的線性累積損傷理論結合材料的S-N曲線,采用Dirlik頻域分析法,以ABS Max Principal為應力輸入,預測電池倉的疲勞失效出現位置。

圖7為電池倉隨機振動疲勞壽命分析結果,表4為電池倉各部件隨機疲勞壽命最小值,結果表明,各部件疲勞壽命最小值遠大于目標疲勞壽命值1,滿足安全要求。

表4 電池倉各部件最小隨機振動疲勞壽命值

Table 4 Minimum random vibration fatigue life of each component of the battery pack box

|

部件名稱

|

最小疲勞壽命值 | 目標疲勞壽命值 |

| 前側板 | 6.62×10126.62×1012 | 1.0(表征完整的隨機振動耐久周期) |

| 后側板 | 4.29×10204.29×1020 | |

| 托盤 | 5.16×1075.16×107 | |

| 內架 | 4.55×1084.55×108 |

3 電池倉拓撲優化設計

3.1 電池倉拓撲優化分析

通過上述各項安全試驗,表明電池倉滿足安全要求且能有效防護電池模組,即說明其具有一定的輕量化設計空間。因此,通過OptiStruct 求解器對電池倉進行拓撲優化分析,優化目標設定為電池倉的一階模態最大化,在滿足該優化目標的前提下對電池倉進行減重。考慮到電池包前側板與后側板通過壓鑄工藝制備,其結構復雜、壁厚不均,設定其為非優化區域。將電池包前后側板、內架以及電池托盤之間存在的rigid 連接涉及的網格,電池倉上所有螺栓孔涉及的網格劃分為非優化區域,避免影響電池倉各部件的連接固定以及電池倉在車架上的固定。電池倉內架、托盤剩余部位則劃分為優化區域,如圖8(a)所示,紅色部分為非優化區域,紫色部分為優化區域,黃色部分為電池倉上相關約束區域。

經過35 次迭代后,圖8(b)為電池倉拓撲優化密度圖,紅色部分為保留區域;優化后一階模態頻率為52.66 Hz。為驗證優化結果的可靠性,根據OptiStruct 求解得出的拓撲優化密度圖對電池倉進行結構輕量化設計,優化后的電池倉質量從394 kg降低至360.6 kg,輕量化率達到8.48%。

3.2 拓撲優化可行性驗證

對優化后的電池倉結構再次進行模態分析、隨機振動分析、側向擠壓分析以及隨機疲勞壽命分析。圖9(a)為優化后一階模態振型圖,一階模態頻率為56.51 Hz,滿足模態安全要求。

表5為優化前后電池倉各向隨機振動RMS應力值,均未達到電池倉材料強度極限。

表5 優化前后電池倉各軸向隨機振動應力結果

Table 5 The random vibration stress results of the battery pack box before and after optimization

| 項目 | X向 (3d等效應力值/MPa) | Y向 (3d等效應力值/MPa) | Z向 (3d等效應力值/MPa) |

|---|---|---|---|

| 優化前 | 3.225 | 0.543 | 87.6 |

| 優化后 | 2.733 | 5.703 | 100.77 |

圖9(b)(c)為拓撲后電池倉及電芯側向擠壓仿真結果,計算時間為0.64 ms 時,電池倉受到擠壓板的側向擠壓力達到100 kN。電池倉側向最大擠壓變形量為5.26 mm,擠壓變形量遠小于擠壓方向上電池倉尺寸的30%;電芯最大擠壓變形量為0.24 mm,遠小于18650電芯的安全變形閾值 (2.7 mm) 。

圖9(d)為拓撲后電池倉隨機疲勞壽命云圖,表6為優化前后電池倉各部件隨機疲勞壽命結果對比,結果表明,優化后電池倉隨機疲勞壽命的最小值主要集中在電池倉內架部位,其最小值為3.31,大于目標疲勞壽命值,滿足安全要求。

表6 優化前后電池倉隨機疲勞壽命最小值結果

Table 6 The minimum random fatigue life of the battery pack box before and after optimization

| 部件名稱 | 優化前 | 優化后 | 目標疲勞壽命值 |

|---|---|---|---|

| 前側板 | 6.62×1012 | 5.17×1011 | |

| 后側板 | 4.29×1020 | 3.89×1021 | |

| 托盤 | 5.16×107 | 10.01 | 1.0 |

| 內架 | 4.55×109 | 3.31 |

4 結束語

本文結合某款純電汽車電池倉的制造材料、部件拼接工藝、與車身的裝配連接方式以及承載電池模組情況,結合電池包結構安全試驗國標,通過有限元仿真分析,對電池倉進行結構安全仿真。分析結果表明,該款電池倉力學性能均滿足安全要求,也表明其具有一定的輕量化設計空間。通過拓撲優化方法對電池倉進行優化設計,根據優化仿真結果調整電池倉相應的結構特征,優化后電池倉的質量降低了8.48%。對優化后的電池倉進行相應的安全試驗仿真,驗證優化設計的可行性。結果表明,拓撲后的電池倉滿足各項安全要求。

來源:Internet