您當(dāng)前的位置:檢測(cè)資訊 > 生產(chǎn)品管

嘉峪檢測(cè)網(wǎng) 2024-12-26 09:03

引言:

影響濕法制粒工藝品種從小試研發(fā)過(guò)渡至放大生產(chǎn)的因素有處方、工藝和設(shè)備三方面,本文通過(guò)深入分析處方、工藝和設(shè)備的相關(guān)因素,篩選出需要重點(diǎn)關(guān)注的因素。處方方面的因素有黏合劑加液量,工藝方面的因素有攪拌槳速度、加液速度(加液時(shí)間)、制粒時(shí)間、壓片硬度范圍及包衣增重范圍,設(shè)備方面的因素有制粒鍋的裝載量和制粒鍋的幾何構(gòu)型,通過(guò)小試研發(fā)、實(shí)踐經(jīng)驗(yàn)和理論知識(shí)來(lái)降低上述因素對(duì)放大生產(chǎn)的影響。

本文旨在以詳盡的小試研發(fā)數(shù)據(jù)為基礎(chǔ),依據(jù)實(shí)踐經(jīng)驗(yàn)和理論知識(shí)構(gòu)建濕法制粒工藝品種從小試研發(fā)到放大生產(chǎn)的橋梁,形成科學(xué)有效的濕法制粒工藝品種的放大生產(chǎn)策略。

1、小試處方工藝

(1)處方

(2)工藝

具體工藝包括:

①干混合:將處方量的API與甘露醇(過(guò)60目篩)、玉米淀粉(過(guò)60目篩)、低取代羥丙基纖維素(過(guò)60目篩)混合均勻(攪拌轉(zhuǎn)速50r/min,10min);

②濕法制粒:攪拌轉(zhuǎn)速100r/min,切割轉(zhuǎn)速600r/min,加黏合劑溶液45%,2min內(nèi)噴液,制粒2min,16目濕整粒,50℃沸騰干燥,干燥失重≤2%,24目干整粒;

③總混:干整粒后的物料與硬脂酸鎂(過(guò)60目)1:1手動(dòng)混合1min,再與低取代羥丙基纖維素(過(guò)60目)混合均勻(攪拌轉(zhuǎn)速50r/min,10min);

④壓片:理論片重200mg,重量差異±4.5%,目標(biāo)硬度:90 N (70 N ~110N);

⑤包衣:目標(biāo)增重:3%(2.5%~3.5%);

2、放大生產(chǎn)處方因素分析

(1)黏合劑加液量

黏合劑加液量與物料的溶解性直接相關(guān),物料水溶性成分較多時(shí),潤(rùn)濕性較好,加液量則越少;物料水溶性成分較少時(shí),潤(rùn)濕性較差,加液量則越多。

濕法制粒過(guò)程中經(jīng)常出現(xiàn)的過(guò)度制粒問(wèn)題與攪拌槳速度、加液量和制粒時(shí)間直接相關(guān),在黏合劑加液量較小時(shí),攪拌槳速度和制粒時(shí)間影響不太明顯,但在黏合劑加液量較大時(shí),攪拌槳速度和制粒時(shí)間影響非常顯著,容易出現(xiàn)過(guò)度制粒。

黏合劑加液量一般隨批量呈非線(xiàn)性遞增,如小試階段黏合劑加液量為45%,保持同樣的制粒效果,放大生產(chǎn)階段黏合劑加液量可能只需要40%甚至更少。

小試階段考察了黏合劑加液量的范圍45%、40%、35%,黏合劑加液量為45%和40%時(shí),對(duì)制劑的溶出行為無(wú)顯著影響,黏合劑加液量為35%時(shí),制劑的溶出較快,容易導(dǎo)致BE不合格,最終影響療效。

在放大生產(chǎn)階段選擇的黏合劑加液量為40%,通過(guò)控制制粒時(shí)間來(lái)獲得理想的顆粒狀態(tài)。

3、放大生產(chǎn)工藝因素分析

(1)攪拌槳速度

攪拌槳速度通過(guò)影響顆粒的緊實(shí)程度、粒度分布及堆密度進(jìn)而影響顆粒的流動(dòng)性和可壓性,最終影響制劑的溶出。

在放大生產(chǎn)中一般保持?jǐn)嚢铇舛私撬俣炔蛔兊那疤嵯抡{(diào)整攪拌槳速度,通過(guò)ω2/ω1=(D1/D2)n計(jì)算即得,ω1、ω2分別代表放大前后設(shè)備的攪拌槳速度,D1、D2分別代表放大前后設(shè)備的攪拌槳直徑,n是一個(gè)常數(shù),取決于使用的放大規(guī)則:①對(duì)于恒定的弗勞德常數(shù)為0.5,②對(duì)于恒定的尖端速度為1.0,③對(duì)于恒定的經(jīng)驗(yàn)剪切力為0.8。

根據(jù)公式計(jì)算:

ω2/ω1=(D1/D2)n,ω2=(D1/D2)n×ω1=(11.3/26.8)0.8×100 r/min= 50r/min

(2)加液速度(加液時(shí)間)

加液速度受加液量和加液時(shí)間的共同作用,加液速度受物料溶解性的直接影響,物料水溶性成分較多時(shí),加液速度需降低,不然容易由于加液速度過(guò)快,導(dǎo)致物料局部過(guò)濕,物料水溶性成分較少時(shí),加液速度可以適當(dāng)加快。

在小試研發(fā)至放大生產(chǎn)過(guò)程中通常保持加液時(shí)間不變,通過(guò)改變加液量從而調(diào)整加液速度,為防止由于加液速度過(guò)快,導(dǎo)致物料局部過(guò)濕,常通過(guò)增加加液泵頭來(lái)實(shí)現(xiàn)。

(3)制粒時(shí)間

制粒時(shí)間是指粘合劑全部加入至物料后,物料繼續(xù)進(jìn)行攪拌的時(shí)間,制粒時(shí)間沒(méi)有標(biāo)準(zhǔn)可依,通常依據(jù)研發(fā)人員在實(shí)際操作中的經(jīng)驗(yàn)而定,小試階段制粒時(shí)間一般為30s~2min,放大生產(chǎn)時(shí)則需適當(dāng)延長(zhǎng),一般不超過(guò)5min。

有研究者發(fā)現(xiàn)保持小試研發(fā)和放大生產(chǎn)時(shí)的制粒階段總轉(zhuǎn)速不變,制得的顆粒狀態(tài)相似。ω2×t2=ω1×t1,ω1、ω2分別代表放大前后設(shè)備的攪拌槳速度,t1、t2分別代表放大前后制粒時(shí)間。

ω2×t2=ω1×t1,t2=(ω1×t1)/ω2=(100r/min×2min)/50r/min=4min,放大生產(chǎn)階段需在制粒過(guò)程中30s/次取樣,通過(guò)以下判斷標(biāo)準(zhǔn)確定放大生產(chǎn)階段的制粒時(shí)間。

判斷標(biāo)準(zhǔn):

①輕握成團(tuán),觸之即散,即用手輕輕擠壓后形成凝聚的團(tuán)塊,用手輕輕觸碰可以很容易的分離成單個(gè)顆粒;

②抓一把顆粒,晃掉大的顆粒,微細(xì)顆粒不超過(guò)1%~2%,再倒掉大部分顆粒,檢查剩下細(xì)顆粒的數(shù)量和形狀。

(4)壓片硬度范圍

硬度是片劑的關(guān)鍵質(zhì)量屬性,片劑硬度過(guò)小,容易造成松片、溶出過(guò)快等現(xiàn)象,嚴(yán)重影響后續(xù)的包衣、包裝、儲(chǔ)存、運(yùn)輸?shù)冗^(guò)程,導(dǎo)致溶出曲線(xiàn)擬合性較差,影響B(tài)E的通過(guò)率。片劑硬度過(guò)大,容易造成片劑崩解困難、溶出過(guò)慢,同樣導(dǎo)致溶出曲線(xiàn)擬合性較差,影響B(tài)E的通過(guò)率。

小試研發(fā)階段,目標(biāo)硬度:90 N,同時(shí)考察了70 N 、110N,均符合質(zhì)量標(biāo)準(zhǔn)。

放大生產(chǎn)階段,根據(jù)壓片機(jī)的精準(zhǔn)度,目標(biāo)硬度:90 N(80 N ~100N)。

(5)包衣增重范圍

包衣增重影響片劑的崩解、溶出行為,包衣增重過(guò)小,容易造成崩解、溶出過(guò)快,導(dǎo)致溶出曲線(xiàn)擬合性較差,影響B(tài)E的通過(guò)率。包衣增重過(guò)大,容易造成崩解、溶出過(guò)慢,同樣導(dǎo)致溶出曲線(xiàn)擬合性較差,影響B(tài)E的通過(guò)率。

小試研發(fā)階段,目標(biāo)增重:3%,同時(shí)考察了增重2.5%、3.5% ,均符合質(zhì)量標(biāo)準(zhǔn)。

放大生產(chǎn)階段,目標(biāo)增重:3%(2.5% ~3.5%)。

4、放大生產(chǎn)設(shè)備因素分析

(1)制粒鍋的裝載量

制粒鍋裝載物料后會(huì)經(jīng)歷混合、濕法制粒工序,適當(dāng)?shù)难b載量(按體積計(jì))有利于物料的混合及后續(xù)濕法制粒的順利完成,若制粒鍋廠(chǎng)家推薦30%~70%(按體積計(jì)),在實(shí)際研發(fā)生產(chǎn)過(guò)程中控制至40%~60%(按體積計(jì))為宜,需考慮加液后對(duì)物料體積產(chǎn)生的影響,若使物料體積變化較大,則適當(dāng)調(diào)節(jié)裝載量。

小試研發(fā)階段,控制裝載量在40%~60%(按體積計(jì))。

放大生產(chǎn)階段,同樣控制裝載量在40%~60%(按體積計(jì))。

(2)制粒鍋的幾何構(gòu)型

制粒鍋的不同幾何構(gòu)型對(duì)物料的混合均勻性、濕法制粒的效果影響較大,在實(shí)際研發(fā)生產(chǎn)過(guò)程中優(yōu)選與生產(chǎn)型設(shè)備為同一廠(chǎng)家不同的型號(hào)或幾何構(gòu)型一致的設(shè)備進(jìn)行小試研發(fā),以降低后續(xù)放大生產(chǎn)的風(fēng)險(xiǎn)。

放大生產(chǎn)階段選擇與小試研發(fā)階段使用的制粒鍋為同一廠(chǎng)家同一幾何構(gòu)型,裝載量不同。

5、放大生產(chǎn)

(1)處方、工藝

具體工藝包括:

①干混合:將處方量的API與甘露醇(過(guò)60目篩)、玉米淀粉(過(guò)60目篩)、低取代羥丙基纖維素(過(guò)60目篩)混合均勻(攪拌轉(zhuǎn)速50r/min,10min);

②濕法制粒:攪拌轉(zhuǎn)速50r/min,切割轉(zhuǎn)速600r/min,加黏合劑溶液45%,2min內(nèi)噴液,制粒4min(30s/次取樣檢查軟材狀態(tài)),16目濕整粒,50℃沸騰干燥,干燥失重≤2%,24目干整粒;

③總混:干整粒后的物料與硬脂酸鎂(過(guò)60目)1:1手動(dòng)混合1min,再與低取代羥丙基纖維素(過(guò)60目)混合均勻(攪拌轉(zhuǎn)速50r/min,10min);

④壓片:理論片重200mg,重量差異±4.5%,目標(biāo)硬度:90 N (80 N ~100N);

⑤包衣:目標(biāo)增重:3%(2.5%~3.5%);

(2)放大生產(chǎn)階段需重點(diǎn)關(guān)注的點(diǎn)

①制粒時(shí)間

制粒3min時(shí)取樣檢查,軟材狀態(tài)與小試研發(fā)階段基本一致且符合判斷標(biāo)準(zhǔn)。

②粒度分布和堆密度

干整粒后的粒度分布和堆密度與小試研發(fā)階段基本一致。

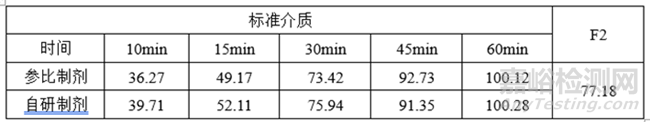

(3)溶出數(shù)據(jù)

(4)經(jīng)確定的處方、工藝

具體工藝包括:

①干混合:將處方量的API與甘露醇(過(guò)60目篩)、玉米淀粉(過(guò)60目篩)、低取代羥丙基纖維素(過(guò)60目篩)混合均勻(攪拌轉(zhuǎn)速50r/min,10min);

②濕法制粒:攪拌轉(zhuǎn)速50r/min,切割轉(zhuǎn)速600r/min,加黏合劑溶液45%,2min內(nèi)噴液,制粒3min,16目濕整粒,50℃沸騰干燥,干燥失重≤2%,24目干整粒;

③總混:干整粒后的物料與硬脂酸鎂(過(guò)60目)1:1手動(dòng)混合1min,再與低取代羥丙基纖維素(過(guò)60目)混合均勻(攪拌轉(zhuǎn)速50r/min,10min);

④壓片:理論片重200mg,重量差異±4.5%,目標(biāo)硬度:90 N (80 N ~100N);

⑤包衣:目標(biāo)增重:3%(2.5%~3.5%);

6、總結(jié):

在小試研發(fā)階段,考察黏合劑加液量的范圍、壓片硬度范圍及包衣增重范圍,降低放大生產(chǎn)過(guò)程中的相應(yīng)風(fēng)險(xiǎn),依據(jù)實(shí)踐經(jīng)驗(yàn)和理論知識(shí)確定放大生產(chǎn)階段的攪拌槳速度、加液速度(加液時(shí)間)、制粒時(shí)間及制粒鍋的裝載量,在放大生產(chǎn)階段,通過(guò)軟材狀態(tài)、粒度分布及堆密度進(jìn)一步確定制粒時(shí)間。

本文從研發(fā)生產(chǎn)實(shí)踐出發(fā),以詳盡的小試研發(fā)數(shù)據(jù)為基礎(chǔ),依據(jù)實(shí)踐經(jīng)驗(yàn)和理論知識(shí)構(gòu)建濕法制粒工藝品種從小試研發(fā)到放大生產(chǎn)的橋梁,從而形成了科學(xué)有效的濕法制粒工藝品種的放大生產(chǎn)策略,為后續(xù)濕法制粒工藝品種的放大生產(chǎn)提供了思路。

7、參考文獻(xiàn)

1.國(guó)家食品藥品監(jiān)督管理總局《普通口服固體制劑溶出曲線(xiàn)測(cè)定與比較指導(dǎo)原則》(2016 年 3 月).

2.國(guó)家食品藥品監(jiān)督管理總局《普通口服固體制劑溶出度試驗(yàn)技術(shù)指導(dǎo)原則》(2015 年 2 月).

3.國(guó)家食品藥品監(jiān)督管理總局《已上市化學(xué)藥品藥學(xué)變更研究技術(shù)指導(dǎo)原則(試行)》溶出曲線(xiàn)研究的問(wèn)答(2022 年11 月).

4. 《固體口服制劑的研發(fā)-藥學(xué)理論與實(shí)踐》邱怡虹、陳義生、張光中等著.

來(lái)源:藥事縱橫