探究半導體失效的原因通常需要去除覆蓋層材料�����,以暴露出失效的電路元件���,以便在電子顯微鏡(EM)中進行高分辨率成像���。機械切割和拋光等處理技術會誘導機械應力而產生額外的缺陷��,并且與離子研磨技術一樣,它們缺乏所需的定點特異性。

聚焦離子束(FIB)可以在特定地點進行加工��,但是對大型加工任務而言非常緩慢�。利用激光刻蝕除去需要位點周邊的絕大部分物質,然后采用FIB切割拋光獲得橫截面,這兩方面技術的結合最終達到超大尺寸樣品加工要求的速度與精度��。這一結合的最新發展階段就是利用激光刻蝕與PFIB刻蝕協同處理以進一步提升分析通量����,效率與靈活性。

FIB系統廣泛用于制備電路元件截面,以便電子顯微鏡等儀器的后續分析����。FIB技術具有納米級精度和可精準操控性����,這使得操作者能夠對電路中微小特征精準測試分析����。然而���,高精度降低了FIB的銑削速率���,特別是鎵(Ga)源FIB�����,在去除覆蓋材料的過程中速度緩慢和時間漫長�。等離子體源(PFIB)早在十年前就已推出市場,PFIB束流高于傳統液態鎵源束流速度����,從而提高FIB銑削速率的同時也獲得銑削精度上可以接受的妥協。但在同一時期����,隨著設備制造商開發出先進的異構集成和封裝技術���,將多個芯片集成封裝在一起�,故障分析面臨的挑戰也越來越大�����。封裝時感興趣區有可能藏于數層電路或者數個晶體管下��,為解析感興趣區所必需移除之覆蓋層體積已經由立方微米至立方毫米劇增,同時元件自身也逐漸變小���。

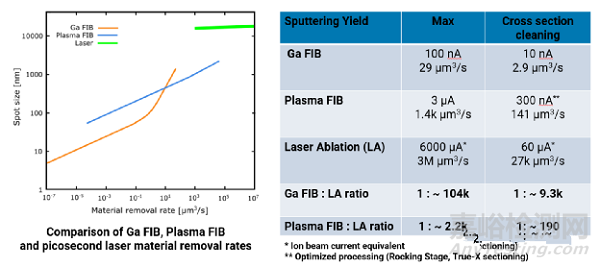

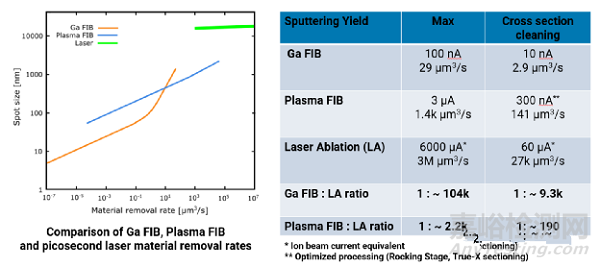

激光刻蝕提供的最大銑削速率比鎵源FIB快約100,000倍,比PFIB快約2,000倍�,同時仍保持針對特定位點的足夠銑削精度�。將激光刻蝕(初始切削材料)與PFIB(最終切割和拋光)相結合可以將制備大尺寸橫截面所需的總時間減少95%�,在某些情況下甚至更多。如圖1顯示了鎵源FIB����、PFIB和激光刻蝕的光斑大小與材料去除率之間的關系。相鄰表格提供了這3種技術在最大銑削和最終拋光束流條件下材料去除率的數值比較。

圖1

如圖1:(左)所示���,鎵源FIB、PFIB和激光刻蝕占據不同的區域,其特點是光斑尺寸(光束直徑)和材料去除率之間的制衡���。一般來說,較高的束流或束流強度會更快地去除材料,但精度較低。表格(右)比較了材料在三種技術下最大束流和典型拋光條件下的束流(或激光的離子束等效電流)和材料去除率關系��。此外�����,還顯示了鎵源FIB與激光刻蝕、PFIB與激光刻蝕的去除率之比����。

第一個將激光刻蝕與FIB集成的系統是通過將激光集成到FIB室中實現的��。在這種配置下�,系統一次只能使用一個功能����,而其他功能處于空閑狀態。我們運用了一種新方式來實施集成顯微鏡技術��,通過獨立的激光刻蝕(microPrep PRO��、3D-Micromac AG)和PFIB(TESCAN Solaris X)系統提供并行處理�。這兩種系統均不因其他系統工作而閑置��。激光刻蝕系統能夠制備多種聯用工具的試樣�,不管它們組合在一起的是多種FIB或其他多種故障分析儀器�。最后結果均為提高分析通量及產率,減少各次分析之費用�����。

激光刻蝕系統提供約10微米的銑削精度(束斑尺寸)和厘米距離內約3微米的光束定位精度���,使其快速準確地去除立方毫米的材料����?;陔娐吩O計的CAD數據或各種FA工具的2D圖像疊加的相關對準技術有助于在兩個系統中以高精度找到感興趣區。獨立系統中的并行處理有幾個好處,超短激光脈沖最大限度地減少了激光引起熱影響區,從而減少了必須通過PFIB中的最終拋光去除的材料量���。單獨在激光刻蝕系統中切削材料可避免PFIB倉內污染的風險,其中污染物會干擾儀器本身和分析結果。試樣可同時在多種氣體環境下被激光加工����,并可采用解決方案使系統間發生傳遞而不與周圍環境接觸����。激光刻蝕工具中的平臺為精確的自動化運動提供了6個自由度����,從而可以在必要的情況下實現復雜圖案的銑削。激光刻蝕時傾斜樣品的容量對補償光束能量高斯強度分布所造成的錐度尤為有利。盡管它可以使用FIB拋光消除,但在激光刻蝕操作期間避免它可以大大減少FIB拋光所需的時間。消除錐度對半導體樣品橫截面(例如TSV����、錫焊球等)過程中堆疊重復結構精確對齊是非常重要的���。

PFIB系統針對高深度大尺寸銑削進行了優化�����,它提供高達3µA的束流,每秒可去除多達1,400µm3的材料����。用于最終拋光的較低離子束電流(300nA)仍可去除高達141µm3/s,即使在具有挑戰性的樣品上也能提供原始橫截面��。最具挑戰性的樣品是那些需要不同切削速率的硬質和軟質復合材料的樣品����。較硬的材料切削得慢,往往會遮擋下面的區域�����,產生獨特的垂直形貌�,描述性地稱為“窗簾”。復合材料中較硬纖維或顆粒散布于較軟基材上(金屬互連,Si與半導體樣品電介質等)所產生的窗簾偽影�,可能掩蓋了后續圖像的關鍵細節�。切削操作時���,我們可藉由小角度重復擺動試樣可降低窗簾的偽影��。角度的微小改變使得離子束能很好的進入到材料下較堅硬的屏蔽區域并且光滑銑削過程��。窗簾效應對束流/銑削速率很高的FIB來說可能是個挑戰,正如大通量工作流程高速銑削需要的那些����。針對這一問題�,配置在PFIB系統中的擺動臺給出了可解決的自動擺動模式。

在某些材料中�,包括碳化硅�����、聚酰亞胺、玻璃等�,產生的階梯是另一種偽影�����。這是由于材料的去除率與離子束的入射角有關。去除率通常在切線入射時最高��,如在橫截面的表面���,而在垂直入射時最低�����。復合材料中較硬纖維或者顆粒分散在較軟基材(金屬互連、Si和半導體樣品的電介質��,等等)中造成窗簾偽影可能會掩蓋后續影像中的關鍵細節�。在切削操作中,通過小角度反復擺動樣品可以減少窗簾偽影�����。角度的細微變化使離子束能夠很好地進入材料下較硬的屏蔽區域���,平滑了銑削過程����。窗簾效應對于束流/銑削速率較快的FIB而言可能是一個挑戰,就像大通量工作流程中高速銑削所需的那些���。為了解決該問題,PFIB系統上配置的擺動臺提供了一種可以求解的自動擺動模式。

具體案例

圖2至圖6顯示了使用激光刻蝕和PFIB來曝光電路元件以進行成像和分析的示例��。每個示例都包括每次操作所花費的時間以及相對于單獨使用PFIB制備樣品所節省的總時間���。

1.先進芯片集成

圖2

圖2:中間的圖像顯示了一個超大的橫截面����,寬幾百微米,深幾百微米�����,穿過集成電路和連接到插入器的焊錫球和觸點�。左邊和右邊的圖像顯示了該截面的細節�,左邊是IC的放大倍數更高的圖像,右邊是錫球和接觸墊之間的空隙。橫切過程在激光刻蝕儀器中耗時10分鐘��,在PFIB中耗時90分鐘��,與單獨使用PFIB相比節省了70%的時間�。

2.錐度校正

圖3

圖 3:(右)顯示了在高帶寬存儲器(HBM)器件中硅穿孔(TSV)堆棧的數百微米深和寬的橫截面����,它說明了系統切割貫通每個TSV中心的精確垂直橫截面的能力。在激光刻蝕過程中傾斜樣品以補償錐角對于減少最終PFIB銑削操作要去除的材料量至關重要,從而減少橫截面所需的總時間。橫截面在激光刻蝕儀器中耗時10分鐘�����,在PFIB中耗時120分鐘����,與單獨的PFIB相比,節省了80%的時間。

3.FIB層析成像的激光刻蝕準備

圖4

圖4:FIB的層析成像通過FIB逐層切片的方式���,從捕獲的一系列圖像中重建了樣本體積的3D模型。準備工作首先使用激光刻蝕從一個立方體/矩形體的三面去除材料,如“俯視圖”(左)所示��。在此視圖中���,最終將與FIB連續剖切的面位于立方體形狀的底部�����。在“正視圖”(中間)中���,樣品已旋轉90°以顯示橫截面��。插圖(右)放大了橫截面的一個區域以顯示其切削質量。使用激光燒蝕制備樣品需要10分鐘,與PFIB 相比節省了70%的時間。

4.有機發光二極管面板

圖5

圖5:手機和其他移動設備的顯示器含有關鍵的微結構��,在樣品制備過程中容易被機械應力損壞���。這種精致的樣品需要一種特殊的處理方法:在PFIB進行最后切削和拋光之前�,在邊緣的一個幾毫米長的區域被有意地用激光削尖。左上方的第3張圖像顯示了激光刻蝕切口。下圖顯示了經過PFIB切削和拋光后長約0.5mm截面(PFIB可以切割和拋光長達1mm的截面)。最右邊的頂部圖像顯示了最終橫截面的更高倍放大圖���。橫切面在激光刻蝕中花費了74分鐘,在PFIB中花費了165分鐘,與單獨PFIB相比節省了95%的時間����。

5.微機電系統

圖 6

圖 6:MEMS設備對樣品制備過程中的機械損傷特別敏感�����。在這個例子中,激光刻蝕被用來打開一個窗口�����,進入封裝的 MEMS 設備進行檢查和分析����。

在一個封裝內互連多片的高級異構集成與封裝工藝應用正急劇增加。對這些封裝的失效分析�,一般都要求將覆蓋材料從指定位置去除����,以便揭露可疑電路��,以便對其檢查分析��。需要清除的物質數量可能會非常大。FIB系統雖然有針對特定電路元件所要求的精度,但速度較慢�,特別是在使用鎵源時��。在PFIB快了很多���,但是對高級異構集成與封裝需要大截面仍將視為慢�����。激光刻蝕的速度很快但是不準確��,不能針對單一的電路元件進行納米精度的刻蝕。采用激光刻蝕除去絕大部分材料�,利用FIB刻蝕拋光最后橫截面����,可極大地減少制備所用總時間���。在FIB系統中植入激光刻蝕功能的體系實質上效率不高�����,原因在于每次僅能利用一個功能����。

這項技術的最新迭代是在單獨激光刻蝕與PFIB上并行處理的����,它通過允許在這兩種工具上同時處理而增加通量與產率。通過有關圖像對齊程序��,并與CAD疊加導航相融合��,實現了上述工具���。并行配置時�����,一臺激光刻蝕系統可提供多臺FIB等FA工具。該方法的優點是消除了污染FIB系統所帶來的危險��,即污染物對成像產生干擾并對系統進行分析或者破壞�。我們演示了一些大型而優質的橫截面實例,并且計算了比單獨用PFIB準備所節省的時間�����。所示實例所節省的時間由70%至95%不等�。