您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2022-04-11 23:05

采用3 種不同噴丸強化工藝(干噴丸、先干噴丸后濕噴丸以及濕噴丸)對1Cr11Ni2W2MoV鋼螺母表面進行強化處理,比較了噴丸工藝對螺母表面殘余應力、粗糙度、顯微組織的影響。結果表明:濕噴丸后螺母表面殘余壓應力最大,且最大殘余壓應力出現在大圓弧截面處,達到550MPa,同時表面粗糙度Ra最小,分布在0.75~0.85μm范圍;干噴丸后螺母的表面殘余壓應力最小,表面粗糙度Ra最大,分布在2.5~3.2μm范圍。噴丸后螺母外層晶粒破碎而得到明顯細化,而中心層的晶粒未發生明顯變化;濕噴丸工藝和先干噴丸后濕噴丸工藝分別在螺母表面形成0.15,0.25mm深度的殘余應力層,適合采用先干噴丸后濕噴丸方式對1Cr11Ni2W2MoV鋼螺母表面進行強化處理。

01試樣制備與試驗方法

試驗對象為1Cr11Ni2W2MoV鋼螺母,其化學成分(質量分數/%)為0.13C,0.22Si,0.51Mn,11.60Cr,1.78Ni,1.85W,0.47Mo,0.23V,密度為7.8g·cm-3,彈性模量為210000MPa,泊松比為0.3,材料的屈服強度為281.2MPa,硬化模量為1086.68MPa。螺母的圓角半徑為1.6mm。噴丸工藝中采用的強化彈丸為直徑0.35mm的CZ35陶瓷丸,其彈性模量為390GPa,密度為2.7kg·cm-3,泊松比為0.26。采用干噴丸、濕噴丸以及先干噴丸后濕噴丸3種不同噴丸工藝對螺母表面進行強化處理,設計噴丸壓力為0.4MPa,噴丸距離為100mm,噴丸角度為90°,噴丸覆蓋率為100%,噴丸時間為4min,其中干噴丸采用流量為2.5kg·min-1的彈丸,濕噴丸采用流量為2.5kg·min-1的彈丸和流量為10kg·min-1水的混合物,先干噴丸后濕噴丸時先采用流量為2.5kg·min-1的彈丸噴丸2min后再采用流量為2.5kg·min-1的彈丸和流量為10kg·min-1水的混合物噴丸2min。

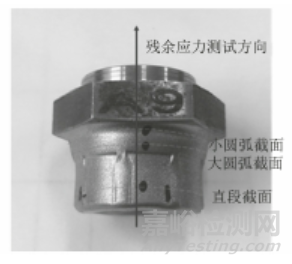

圖1 螺母殘余應力的測試部位

采用X射線測試試驗裝置對螺母表面的殘余應力進行測試,測試位置為小圓弧截面、大圓弧截面和直段截面,測試方向沿螺母的軸向方向,每個截面表面均取4個點進行測試,然后取平均值,測試部位如圖1所示。采用粗糙度儀測螺母的表面粗糙度Ra,測試位置為螺母小圓弧、大圓弧和直段表面,每個位置測8個點取平均值。采用線切割方法在螺母直段上截取金相試樣,經鑲嵌、粗磨、細磨和精拋光,用體積分數4%硝酸酒精溶液腐蝕后,采用光學顯微鏡觀察螺母表層和心部的顯微組織。

02試驗結果與討論

2.1 殘余應力

圖2 不同噴丸工藝下螺母不同位置表面的殘余壓應力

由圖2可以看出:干噴丸下螺母不同位置的殘余應力差距較大,濕噴丸下螺母表面的殘余壓應力最大;不同噴丸工藝下螺母大圓弧截面的表面殘余壓應力最大,小圓弧截面的表面殘余壓應力最小。濕噴丸下螺母表面殘余壓應力最大值位于大圓弧截面,達到550MPa。噴丸角度為90°時,彈丸速度方向與螺母直段部分垂直,小圓弧截面受到彈丸的撞擊較弱,因此小圓弧截面的表面殘余壓應力較小;而大圓弧截面的圓弧段在結構上朝噴嘴方向突出,彈丸更容易擊打在相對突出的部位,且突出的部分距離噴嘴更近,因此表面殘余壓應力較大。材料表面被彈丸不間斷撞擊時會發生不均勻的塑性變形,材料表層晶格發生畸變,位錯密度變大。在濕噴丸強化中,螺母表面不僅受到彈丸的撞擊作用,同時液體介質對于螺母表面的沖擊作用也會使其表面發生塑性變形,在彈丸與介質的共同作用下表面的殘余壓應力較大。

2.2 表面粗糙度

圖3 不同噴丸工藝下螺母的宏觀形貌

由圖3可以看出,濕噴丸后螺母表面光亮,而干噴丸后螺母表面最粗糙。

圖4 不同噴丸工藝下螺母不同位置的表面粗糙度

由圖4可以看出,干噴丸下螺母的表面粗糙度最大,Ra分布在2.5~3.2μm范圍;濕噴丸后表面粗糙度最小,Ra分布在0.75~0.85μm范圍;先干噴丸后濕噴丸后表面粗糙度介于干噴丸和濕噴丸之間,Ra分布在1.0~1.2μm范圍。陶瓷丸的硬度大于螺母表面硬度,在干噴丸中,當陶瓷丸撞擊在螺母表面時,螺母表面不斷形成凸起和凹坑,導致表面凹凸不平,表面粗糙度增大;在濕噴丸中,當彈丸和液體的混合物撞擊螺母表面時,液體介質在螺母表面可以形成一層液體膜,起到潤滑作用,大大降低表面粗糙度。噴丸角度為90°時,在有液體介質的潤滑作用下,直段截面與小圓弧截面粗糙度較小,大圓弧截面的圓弧段突出結構受到彈丸更猛烈的擊打,表面粗糙度較大。

2.3 顯微組織

由于干噴丸工藝下螺母表面粗糙度較大,不符合螺母的粗糙度要求,且過大的粗糙度會導致零件在工作中因應力集中而產生裂紋,因此僅對先干噴丸后濕噴丸與濕噴丸下的顯微組織進行觀察。

圖5 未噴丸和不同噴丸工藝下螺母表層和心部的顯微組織

由圖5可以看出:未噴丸螺母表層和心部組織為低碳馬氏體;與未噴丸螺母相比,先干噴丸后濕噴丸后螺母最外層低碳馬氏體晶粒出現破碎和細化,這是因為噴丸強化使螺母表層發生較大的塑性變形,導致外層晶粒得到明顯細化,而心部晶粒未發生變化,螺母表面形成了0.25mm深的殘余壓應力層;與先干噴丸后濕噴丸工藝下的螺母相比,濕噴丸工藝下螺母表層晶粒破碎程度較小,細化層深度較淺,形成的殘余壓應力層深度為0.15mm。在先干噴丸后濕噴丸工藝中,干噴丸階段使螺母表層形成一定深度的殘余壓應力層后,濕噴丸階段僅對其表面粗糙度進行修正光飾,而在濕噴丸工藝全程有液體介質的條件下,強化所產生的殘余壓應力層較淺。

03結 論

(1) 干噴丸后螺母的表面殘余壓應力最小,濕噴丸后的殘余壓應力最大,且濕噴丸后螺母的最大殘余壓應力出現在大圓弧截面處,達到550MPa,而先干噴丸后濕噴丸后螺母表面殘余壓應力介于干噴丸和濕噴丸之間。

(2) 干噴丸后螺母的表面粗糙度最大,Ra分布在2.5~3.2μm范圍,濕噴丸后表面粗糙度最小,Ra分布在0.75~0.85μm范圍,先干噴丸后濕噴丸后表面粗糙度介于干噴丸和濕噴丸之間,Ra分布在1.0~1.2μm范圍。

(3) 噴丸強化使螺母表層晶粒破碎而得到明顯細化,心部組織未發生變化。先干噴丸后濕噴丸后螺母表面殘余壓應力層深度為0.25mm,而濕噴丸后殘余壓應力層深度為0.15mm,綜合考慮采用先干噴丸后濕噴丸工藝對螺母進行強化處理。

引用本文:

方軍,詹玉婷,靳凱.噴丸工藝對1Cr11Ni2W2MoV鋼螺母表面性能和顯微組織的影響[J].機械工程材料,2022,46(2):31-34,42.

來源:機械工程材料