您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2022-01-14 22:26

一、壁厚的含義:

壁厚為一個塑膠零件最基本的結構特征,如果把塑膠零件的外表面稱為外壁,把內表面稱為內壁,那么外壁與內壁之間有一個厚度值,這個厚度值就稱為壁厚,也稱膠厚或肉厚。結構設計時軟件上抽殼時所輸入的值也可以說是壁厚。

二、壁厚的作用:

對于產品的外殼零件:零件外壁充當一個零件的外在皮膚,內壁充當一個零件的結構骨架,零件外壁可以通過表面處理使零件呈現不同外觀效果,內壁把零件的其他結構(筋、螺絲柱、卡扣等)連成一個整體,使零件具有一定的強度,同時注塑成型時使得其他結構被填充滿成為可能。零件的整個內外壁如無特殊要求(散熱、裝配)一般做成一個完整整體,這樣零件才有足夠的強度以及才能更好保護內部的零部件免受外界干擾或損傷。

對于產品的內部零件:一般作為起承載或連接作用的支架,零件的內外壁沒有太嚴格的要求,可根據實際情況在外壁或內壁上創建其他結構(筋、螺絲柱、卡扣等),但是,為了便于生產制造(主要指注塑模具前后模分開時,為了讓塑膠零件留在后模,零件的前模面,即零件的外壁一般盡量設計得簡單,如無法避免,可通過調整前后模的拔模斜度,甚至在前模設計頂針或后模具設計一定的小倒扣),一般把其他結構設計在內壁上。

不管是外殼零件還是內部零件,壁厚提供零件一個模具頂針頂出的承接面,使得零件能夠順利被頂出。

三、壁厚的設計原則:

在塑膠件的結構設計中,壁厚是首先要被考慮的結構參數,它相當于一棟建筑物的地基,其他結構需要基于它的基礎上創建,同時壁厚會對塑膠件的機械性能,成型性,外觀,成本有很大的影響。因此壁厚應基于以上因素進行設計。

在上面介紹壁厚的含義時有提到,壁厚需要有具體的數值,如果有一個數值,代表是均勻的壁厚,如果有多個數值,代表不是均勻壁厚,均勻或不均勻的區別,下面再介紹,這里先介紹壁厚的設計應遵循的原則。

1、基于機械性能原則:

在上文介紹壁厚的作用時已經提到,不管是作為外殼零件還是內部零件,都需要有一定的強度,拋開其他因素,至少要考慮到零件成型時需要抵抗脫模力,零件太薄,容易因頂出而變形。一般來說,壁厚越厚,零件強度越好(壁厚增加10%,強度增加約33%)。但零件壁厚超過一定范圍時,由于縮水和氣孔等質量問題的產生,增加零件壁厚反而會降低零件強度,且重量會更重,注塑周期,材料成本都會增加。顯然,單純靠增加壁厚來提高塑膠件的強度并不是最優的解決方案,最好利用幾何特征增加剛度,如肋、曲線、波紋面、加強筋等,具體可查閱這篇文章:產品變形,這鍋誰來背?

不排除有些零件由于空間等因素的限制,其強度主要是通過壁厚來實現,這種情況下,如果強度是一個重要的考量因素,建議通過力學仿真來確定一個合適的壁厚,當然這個壁厚值也需要符合以下成型性原則。

2、基于成型性原則:

實際上壁厚就是模具前模與后模形成的型腔的厚度,當熔融的樹脂填充滿型腔并冷卻成型后,就形成零件的壁厚。

1)那注塑充填過程中熔融的樹脂是怎么流動的呢?

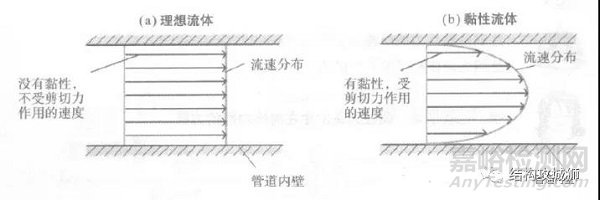

塑料在模腔內的流動可近似的看成層流。根據流體力學理論,層流流體可視為一層層彼此相鄰的液體在剪切應力(引起材料沿平行于作用力的平面產生滑移而變形的力,即切向應力)作用下的相對滑移。

注塑過程中,熔融的樹脂與流道壁(模具型腔壁)接觸,使得緊貼流道壁(或模具型腔壁)的流層最先被冷卻固化,速度為零,從而對和它相鄰的液體層產生摩擦阻力。如此傳遞下去,于是形成中間流層速度最大,兩側近流道壁(或模具型腔壁)的流層速度遞減的流動形式。

由上圖可知,中間層是流動層,表皮層為固化層,隨著冷卻時間的推移,固化層逐漸增厚,流動層的橫截面積會逐漸減小,填充越困難,此時需要增大注塑壓力,推動熔體進入模腔以完成充填。

因此,壁厚的大小對注塑件在注塑過程中的流動,填充很大的影響,其取值不能過小。

2)塑膠熔體的黏度對流動性也有很大的影響

當流體在外力作用下,各流層間出現相對運動時,隨之產生阻礙流體層間相對運動的內摩擦力,流體產生內摩擦力的這種性質稱為黏性,用動力黏度(或稱黏性系數)來衡量黏性的強度,數值上為熔體的剪切應力與剪切速率之比。

熔體粘度是反映塑料熔體流動的難易程度的特性,是熔體流動阻力的度量,粘度越高,流動阻力越大,流動越困難。熔體粘度的影響因素除了與其本身的分子結構有關外,還與溫度、壓力、剪切速率、添加劑等因素有關。(即在選定塑膠材料的種類后,可以在注塑過程通過改變溫度、壓力、添加物等條件來改變塑膠在注塑過程的流動性,這方面內容較多,后續看情況會專門以流動性為主題總結一篇文章)。

不過,在實際應用中,一般采用熔融指數來表征塑膠材料在加工中的流動性,其值越大,表示該塑膠材料的加工流動性越佳,反之越差。

所以,流動性好的塑膠,更容易填充滿模具型腔,特別是對于結構復雜的注塑件。

常用塑料的流動性按模具設計要求大致可分為三類:

①流動性好:PA、PE、PS、PP、CA、聚(4)甲基戍烯;

②流動性中等:聚苯乙烯系列樹脂(如ABS、AS)、PMMA、POM、PPO;

③流動性差 :PC、硬PVC、PPO、PSF、PASF、氟塑料。

塑料件壁厚可根據材料的不同及產品外形尺寸的大小來選擇,其范圍一般為0.6? 6.0mm,常用的厚度一般在1.5?3.0mm之間。以下是不同材料的壁厚推薦值:(內部承力件壁厚可在下圖基礎上適當加大)

從上圖可以看出,流動性差的材料其最小壁厚要求就會大,這點在上面介紹層流理論時已有介紹。

以上壁厚推薦數值只是一個保守的數據,實際應用中,塑膠件的大小何為小型,中型和大型,上圖并沒有具體寫出參考范圍。

3)我們可以通過流長比的方式計算

塑料的流長比是指塑料熔體流動的長度(L)與壁厚(T)的比值。意思就是在給定壁厚的情況下,流長比越大,塑料熔體流動得越遠;或者是塑料熔體流動的長度一定的情況下,流長比越大,壁厚可選擇更小。因此塑料的流長比直接影響到塑料制品的進澆點數量和分布情況,同時也會影響到塑料的壁厚。

為了更加準確點,通過計算流長比的方式得出壁厚的具體數值范圍。當然這個值跟料溫,模溫,拋光度等都有關系,只是一個大概范圍值,不同條件都不一樣,難以精確,但可以作為一個參考值。

流長比的計算:

L/T(總)=L1/T1(主流道)+L2/T2(分流道)+L3/T3(產品),計算出來的流長比應小于物性表上給出的數值,否則可能會有充填不良的現象。

舉例:

一個膠殼,PC料,產品壁厚2,產品填充的距離是200,流道100,流道直徑5。

計算:L/T(總)=100/5+200/2=120

PC的流長比參考值是90,顯然計算出來的流長比大于參考值,注塑困難,需要加大注塑速率和注塑壓力,甚至可能需要特定的高性能注塑設備。如果采用兩個進膠點或者改變進膠點位置,使產品填充的距離減小到100,則L/T(總)=100/5+100/2=70,此時的流長比小于參考值,注塑容易;或者把壁厚改到3,此時L/T(總)=100/5+200/3=87,可以進行常規注塑。

3、基于外觀原則:

壁厚影響零件外觀的具體表現為:

1)壁厚不均勻:表面縮水(包括縮印、凹坑、厚薄印等外觀缺陷)、翹曲變形等。

2)壁厚過大:表面縮水、內部縮孔等缺陷。

3)壁厚過小:缺膠、頂針印、翹曲變形等缺陷。

縮水或縮孔

縮水或縮孔常常產生在壁厚較大處,產生的機理:根據材料凝固原理,注塑件加工時形成內部縮孔和表面縮水是由于熔體在冷卻過程中不斷收縮導致的。當收縮集中到后邊凝固的位置,又得不到熔體的補充時,就會形成內部集中縮孔或表層縮凹(縮水)。

注塑件的冷卻收縮同時存在兩種形式:內部集中收縮和外部整體收縮(從注塑件的外圍向內收縮),由于塑膠材料都有一定的收縮率,外部整體收縮是一定存在的,表現為注塑后的零件尺寸比模具型腔的尺寸偏小,這是正常現象。而內部集中收縮就是形成表面縮水和內部縮孔的動力。

在壁厚較厚的地方,冷卻不均勻,緊貼模具表面的熔體冷卻快,而靠塑膠件厚度中心的熔體冷卻慢;中心的熔體冷卻收縮時,會對塑膠件表面產生拉拽力,如果表面強度較強(與材料和冷卻速度有關:材料太軟,表面就軟;冷卻越快越早固化硬化,表面就較強),塑膠表面原料沒被拉入,則會在塑膠件中心產生真空氣泡(內部縮孔),如果表面強度較弱,塑膠表面原料被拉入,則塑膠件表面就產生凹陷狀(表面縮水)。

翹曲變形

塑膠件翹曲變形最主要的原因之一是因為成形塑膠件時的不均勻收縮。塑膠件各處的收縮差異會造成內部殘留應力,在射出成形時假如殘留應力高于塑膠件結構的強度,塑件就會于脫模后翹曲變形。假如整個塑件有均勻的收縮率,塑件變形就不會翹曲,而僅僅會縮小尺寸;然而,由于分子鏈/纖維配向性、模具冷卻、塑件設計、模具設計及成形條件等諸多因素的交互影響,要能達到低收縮或均勻收縮是一件非常復雜的工作。

塑件因收縮不均而產生翹曲,收縮率變化的原因包括:

1)塑件內部溫度不均勻。

2)塑件凝固時,沿著壁厚方向的壓力差異和冷卻速率差異。

3)塑件尚未完全冷卻就頂出,或是頂出銷變形,倒勾太深,頂出方式不當,脫模斜度不當等因素都可能造成塑件翹曲。

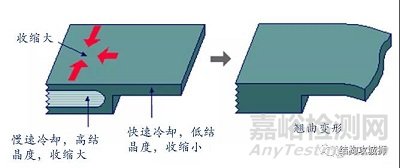

4)塑件肉厚變化導致冷卻速率的差異。

5)塑件具有彎曲或不對稱的幾何形狀。

6)塑件材料有、無添加填充料的差異。

7)流動方向和垂直于流動方向之分子鏈/纖維配向性差異,造成不同的收縮率。

8)保壓壓力的差異(例如澆口處過度保壓,遠離澆口處卻保壓不足)。

以上原因中,第2、4項跟壁厚的不均勻有關系,不均勻壁厚所造成的收縮差異是無添加強化填充材料之熱塑性塑料塑件發生翹曲變形的主要原因。更具體地說,塑膠件剖面壁厚的變化通常造成冷卻速率差異與結晶度差異,結果就造成收縮差異與塑件翹曲變形,如下圖所示。塑料件薄的地方先冷卻,厚的地方后冷卻,厚薄差異大時,體積收縮率差異大,殘留應力大。當殘留應力克服了零件強度,輕則產生厚薄印(類似縮水),重則就會產生翹曲變形,甚至開裂。

壁厚設計容忍變化量:

1)容忍變化量=(t1-t2)/t1=25%(無定形塑料或填充塑料)

2)容忍變化量=(t1-t2)/t1=12.5%(純半結晶塑料)

以上壁厚設計容忍變化量的取值只是經驗值(容忍變化量不超過此值一般不會出問題),但應根據具體情況確定(不同的材料不同的結構、不同的注塑工藝參數等),一般情況下,如果空間允許,厚薄壁厚之間應設計漸變過渡,避免應力集中,過渡的長度應至少2T(2倍壁厚),過渡的長度越大,壁厚設計容忍變化量可以取大于以上取值(最好不要超過50%)。

應用實例:

1)卡扣

2)止口

母止口是由于在原來壁厚T的基礎上切除,同時一般不會過渡設計,所以母止口的取值(變化量)可按以上壁厚設計容忍變化量去取值,最大不要超過壁厚T的50%,否則容易外觀面容易產生厚薄印。

通過均勻壁厚可以有效解決翹曲變形問題,但是并不是每個零件都能做到均勻壁厚,不均勻壁厚在有些零件(特別是復雜零件)上很難避免,但是在結構上其實可以通過其他方法解決,如以下例子。

零件原結構(翹曲變形)

方法1:均勻壁厚

方法2:設計成對稱結構

方法3:局部掏膠

實際上大部分注塑缺陷都可以從以下幾個方面找到原因,解決方案也應該首先從以下原因分析解決:

比如上面提到的縮水或縮孔原因分析:

1)結構設計上:塑膠件壁厚不均勻或者壁厚太厚;

2)模具設計上:流道太細、冷卻管道布置問題(模具上存在局部高溫)等;

3)注塑工藝上:保壓時間不夠、注塑壓力小、注塑速度太慢等;

4)材料上:原料太軟;

解決方案:

1)產品結構上:壁厚取值要合理,盡可能均勻壁厚,如不行應漸變過渡;

2)模具設計上:模具的冷卻水路設計是否合理或足夠,需修改模具 ;

3)注射工藝上:提高注射壓力,并在注射結束后給模具保壓. 并給予足夠的冷卻時間 ;

4)材料上:更換縮水率更小的材料,如無法更換可考慮通過添加填充物(礦物、玻纖等)改善。

但是,對于大部分工程師而言,往往缺陷都是在試模后才發現,因此往往會把問題丟給模具廠處理,因為此時的確可以在注塑工藝上通過變換注塑參數去嘗試解決,在注塑工藝上去解決相對來說是最快的,最節約成本的,但是不一定有效,所以在設計之前進行詳細的DFM是非常有必要的,因為注塑缺陷產生的原因70%都是在結構設計和模具設計階段。

4、基于成本原則

拋去由解決壁厚問題造成的注塑缺陷而增加的成本,過大的的壁厚會造成原材料的浪費,但這還不是最糟糕的,最糟糕的是冷卻時間會明顯增加,進而延長整個注塑成型周期,生產效率降低,零件的成本上升。

對于一款注塑產品來說,它的成型周期受到多種因素的影響,例如:填充時間、保壓時間、溶膠時間、開合模時間,但其中影響時間最長的也是最重要的便是冷卻時間。

圖:某注塑產品成型各項時間占比

注塑件的冷卻時間,通常是指塑料熔體從充滿注塑模具型腔起到可以開模取出制件時止的這一段時間。可以開模取出制件的時間標準,常以制件已充分固化,具有一定強度和剛性為準,在開模頂出時不致變形開裂。

注塑件的冷卻時間可以通過模流分析軟件分析出接近的時間值,以下是常用塑膠不同壁厚的冷卻時間大概值,僅供參考。

圖:常用塑膠不同壁厚的冷卻時間(秒)

冷卻時間不僅跟原料,產品肉厚,射出溫度,模溫等有關,通過跟冷卻水路的數量與排布有關,冷卻時間的計算目前沒有準確的計算公式,只是可以計算出一個粗略的估算值,公式推導過程比較復雜,這里就不詳細介紹,但是對于同種塑膠材料,可以簡化成以下公式:

冷卻時間=比例常數*(壁厚)的平方

所以,冷卻時間與壁厚之間的關系是一條二次曲線,圖3-19所示為某款塑料零件壁厚與冷卻時間的關系。

由圖3-19可知,此塑膠件壁厚在2mm時,其冷卻時間為15s左右,當壁厚增加到4mm時,冷卻時間增加到48s左右,即成型周期至少增加了33s,增加了一倍多。

假如此塑膠件為1出2,注塑機的成本為1元/分鐘,那么增加的33秒的注塑成本(估算)=注塑件成本/60*成型周期/模穴數=1/60*33/2=0.275(元)

即,每件成本會增加0.275元,如果每年產量為100萬套,那么每年成本就會增加27.5萬,這只是一件增加的成本,試想一下,如果一整套產品有幾件這樣壁厚的塑膠件,增加的成本可想而知了。

所以,塑膠件的壁厚對于塑膠件的成本影響是很大的,但這也是很多工程師容易忽略的地方,重要的是,壁厚一定確定,后期開模后就很難改變,因此,在開模前,不單單需要做DFM(面向制造的設計)、DFA(面向裝配de設計),同時也要考慮DFC(面向成本的設計)。

以上注塑件壁厚的設計原則,從機械性能,成型性,外觀,成本,四個方面進行了詳細介紹,如果用一句話描述壁厚的設計,注塑件壁厚的取值在滿足機械性能、加工性能的情況下,盡可能做到最小,且盡量均勻,如不能,應均勻過渡。

補充:結構設計時壁厚的畫法

1、抽殼法:簡單實用,但是成功與否取決于曲面的質量。

2、偏面法:步驟比較多,但是可更改性強,可應對比較復雜的外形。

3、加厚法:一般常用于簡單外形。

來源:結構攻城獅