您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2021-11-23 23:28

1、引言

在電路板組裝中,先在電路板焊盤上印刷錫膏,然后裝貼各類電子元器件,最后經過回流爐,錫膏中的錫珠熔化后將各類電子元器件與電路板的焊盤焊接在一起,實現電子模塊的組裝。

這種表面貼裝技術(surface mount technology,簡稱SMT)越來越多地應用在高密度封裝產品中,如系統級封裝(system in package,簡稱SiP)常焊接球焊陣列封裝(ball griarray,簡稱BGA)器件、功率裸芯片、方形扁平無引腳封裝(quad flat No-lead,簡稱QFN)器件。

由于錫膏焊接工藝及材料的特性,這些大焊接面器件在回流焊接后,錫焊接區域都會出現空洞,空洞會影響產品的電性能、熱性能和機械性能,甚至會導致產品失效,因此,改善解決錫膏回流焊接空洞成為一個必須解決的工藝技術問題,有研究者對BGA錫球焊接空洞的原因進行了分析與研究,并給出了改善解決方案,常規錫膏回流焊接工藝焊接面積大于10 mm2的QFN或焊接面積大于6 mm2的裸芯片解決方案則缺少。

有采用預制焊片(Preform solder)焊接和真空回流爐焊接來改善焊接空洞。預制焊片需專門設備點助焊劑,如直接在預制焊片上貼裝放置芯片回流后芯片偏移、傾斜嚴重;如先回流再點助焊劑貼裝芯片,兩次回流使工藝增加,預制焊片和助焊劑材料成本也遠遠高于錫膏。

真空回流設備較昂貴,獨立的真空腔抽真空產能非常低,性價比不高,另外濺錫問題嚴重,對高密度、小間距產品是其應用受限的一個重要因素。本文基于常規錫膏回流焊接工藝并開發導入新的二次回流工藝來改善焊接空洞,解決焊接空洞引起的鍵合、塑封裂損等問題。

2、錫膏印刷回流焊接空洞及產生機理

2.1 焊接空洞

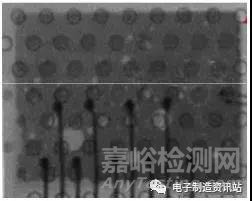

回流焊接后,產品在X-ray下檢測,焊接區顏色較淺的位置為因焊接層焊料不足而存在的空洞,如圖1所示。

(a)QFN錫膏焊接空洞 (b)裸芯片錫膏焊接空洞

圖1X-ray檢測下的焊接空洞

2.2 焊接空洞產生機理

以SAC305錫膏為例,主要組成及功能如表1所示,助焊劑和錫珠成膏狀粘合在一起,錫焊料與助焊劑重量比約為9:1,體積比約為1:1。

表1錫膏的主要組成及功能

錫膏完成印刷和貼裝各類電子元器件后,在經過回流爐時,錫膏會經過預熱、活化、回流、冷卻4個階段,不同階段中的溫度不同,錫膏的狀態也不同,如圖2所示。

圖2回流焊不同階段錫膏溫度曲線示意圖

預熱、活化階段錫膏內助焊劑中的易揮發成分受熱會揮發成氣體,同時去除焊接層表面氧化物時也會產生氣體,這些氣體部分會揮發而脫離錫膏,錫珠之間因助焊劑揮發而緊密收聚。

在回流階段,錫膏中剩余的助焊劑會快速揮發,錫珠會熔化,少量助焊劑揮發氣體和大部分錫珠間的空氣沒有及時散出去,殘留在熔融態錫中并在熔融態錫的張力作用下呈漢堡包夾層結構并被電路板焊盤和電子元器件夾住,被包裹在液態錫中的氣體僅靠上浮力很難逃逸,加上熔融態時間又很短,當熔融態錫降溫冷卻變成固態錫,焊接層出現氣孔,焊錫空洞產生,如圖3所示。

圖3錫膏回流焊接空洞產生原理示意圖

產生焊接空洞的根本原因為錫膏熔化后包裹在其中的空氣或揮發氣體沒有完全排出,影響因素包括錫膏材料、錫膏印刷形狀、錫膏印刷量、回流溫度、回流時間、焊接尺寸、結構等。

3、錫膏印刷回流焊接空洞影響因素驗證

以QFN與裸芯片來試驗確認回流焊接空洞形成的主要成因,并尋找改善錫膏印刷回流焊接空洞的方法。QFN和裸芯片錫膏回流焊接產品剖面如圖4所示,QFN焊接面尺寸為4.4 mm×4.1 mm,焊接面為鍍錫層(100%純錫);裸芯片焊接尺寸為3.0 mm×2.3 mm, 焊接層為濺射鎳釩雙金屬層,表面層為釩;基板焊盤為化學鍍鎳鈀浸金,厚度分別為0.4 μm /0.06 μm/0.04 μm。

圖4QFN和裸芯片錫膏回流焊接產品剖面圖

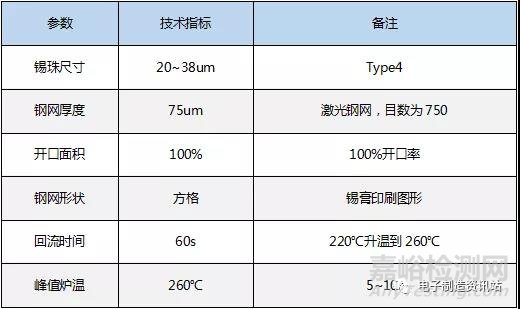

為方便比較試驗結果,以表2中的條件回流焊接。

表2參考回流焊接條件

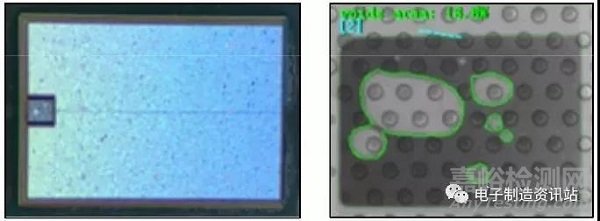

完成表面裝貼和回流焊接后,通過X射線檢測焊接層,發現QFN和裸芯片底部焊接層都有較大空洞,如圖5所示。

(a) 回流后的QFN外觀圖和X射線圖

(b) 回流后的芯片外觀圖和X射線圖

圖5回流焊接后X-Ray檢測的QFN和裸芯片空洞

由于錫珠尺寸、鋼網厚度、開口面積率、鋼網形狀、回流時間、峰值爐溫都會影響到回流焊接空洞,影響因素多, 直接通過DOE試驗來驗證,試驗組數會太多,需要先通過相關性對比試驗快速篩選確定其中的主要影響因素,再進一步通過DOE優化主要影響因素。

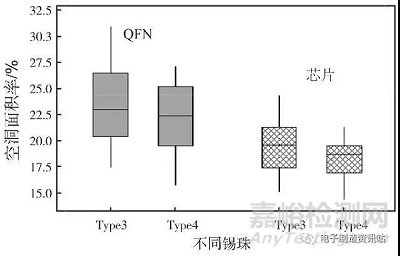

3.1焊接空洞與錫膏錫珠尺寸

用type3型(錫珠尺寸為25~45μm)SAC305錫膏試驗,其他條件不變,回流后測量焊接層空洞并與type4錫膏對比,發現兩種錫膏的焊接層空洞沒有明顯不同,說明不同錫珠尺寸的錫膏對焊接層的空洞影響不明顯,不是影響因素,如圖6所示。

圖6不同錫珠尺寸錫膏的焊接層空洞對比

3.2焊接空洞與印刷鋼網厚度

用50μmm、100μm、125μm厚度的印刷鋼網試驗,其他條件不變,回流后測量焊接層的空洞面積并與75μm厚度印刷鋼網對比,發現不同鋼網厚度(錫膏量)對QFN和芯片的焊接層空洞有一定影響,隨著鋼網厚度增加,空洞面積逐漸緩慢減少,當到達一定厚度后(100μm),隨著鋼網厚度增加空洞面積會反轉開始增加,如圖7 所示。

這說明焊接錫膏量增加回流的液態錫被芯片壓蓋住,殘留空氣逃逸的出口只有狹小的四邊,當改變錫膏量時,殘留空氣逃逸的出口也增大,被液態錫包裹的空氣或揮發氣逃逸液態錫的瞬間爆裂會造成液態錫飛濺到QFN和芯片四周。

試驗發現,鋼網厚度增加,空氣或揮發氣逃逸出現的氣泡爆裂也會增多,QFN和芯片四周出現濺錫沾污的幾率也相應增加。

圖7不同厚度鋼網條件下的焊接層空洞對比

3.3焊接空洞與鋼網開口面積率

用開口率為100%、90%、80%的印刷鋼網試驗,其他條件不變,回流后測量焊接層的空洞面積并與100%開口率印刷鋼網對比,發現開口率為100%、90%、80%的條件下,焊接層空洞沒有明顯區別,如圖8所示。

圖8不同鋼網開口率條件下的焊接層空洞對比

3.4焊接空洞與印刷鋼網形狀

用長條型b、斜柵型c錫膏印刷形狀試驗,其他條件不變,回流后測量焊接層的空洞面積并與方格型a印刷形狀對比,發現方格型、長條型、斜柵型條件下的焊接層空洞沒有明顯區別,如圖9所示。

圖9不同鋼網形狀條件下的焊接層空洞對比

3.5焊接空洞與回流時間

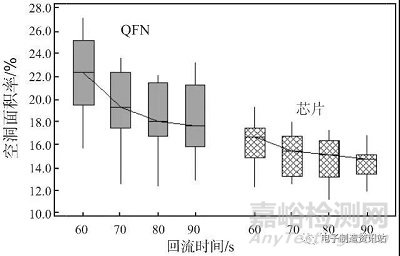

延長回流時間(70 s、80 s、90 s)試驗,其他條件不變,回流后測量焊接層空洞,并與60 s回流時間對比,發現回流時間增長,焊接空洞面積減小,但減小幅度隨時間增長而逐漸降低,如圖10所示。

圖10不同回流時間下的焊接層空洞對比

這說明在回流時間不充分的情況下,增加回流時間有利于包裹在熔化的液態錫中的空氣充分溢出,但回流時間增長到一定時間后,包裹在液態錫中的空氣很難再溢出。回流時間是影響焊接空洞的一個因素。

3.6焊接空洞與峰值爐溫

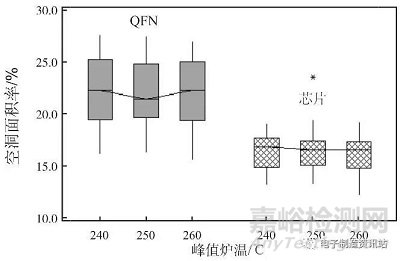

用240 ℃、250 ℃峰值爐溫試驗,其他條件不變,回流后測量焊接層的空洞面積,并與260 ℃峰值爐溫的對比,發現不同峰值爐溫條件下,QFN和芯片的焊接層空洞都沒有明顯變化,如圖11所示。說明不同峰值爐溫對QFN和芯片的焊接層空洞影響不明顯,不是影響因素。

圖11不同峰值爐溫條件下的焊接層空洞對比

上述試驗說明影響QFN和芯片的焊接層空洞的顯著因素有回流時間、鋼網厚度。

4、錫膏印刷回流焊接空洞改善

4.1DOE試驗改善焊接空洞

通過尋找主要影響因子(回流時間、鋼網厚度)的最優值來改善QFN和芯片的焊接層空洞,錫膏為SAC305 type4,鋼網形狀為方格型(100%開口度),峰值爐溫為260 ℃,其他試驗條件與試驗設備都相同,DOE試驗及結果如表3所示。

表3焊接空洞DOE及試驗結果

鋼網厚度、回流時間對QFN和芯片焊接空洞的影響如圖12所示,通過主要影響因素的交互作用分析,發現使用100μm鋼網厚度、80 s回流時間能明顯減少QFN和芯片的焊接空洞,QFN的焊接空洞率從最大27.8%減少到16.1%,芯片焊接空洞率從最大20.5%減少到14.5%。試驗中以最優條件(100μm鋼網厚度、80 s回流時間)生產1000顆產品,并隨機測量100顆QFN和芯片的焊接空洞率,QFN的焊接空洞率平均值為16.4%,芯片的焊接空洞率平均值為14.7%,相比改善前,QFN和芯片的焊接空洞率都有明顯減少。

(a)QFN焊接空洞

(b)芯片焊接空洞

圖12鋼網厚度、回流時間對QFN和芯片焊接空洞的影響圖

4.2新工藝改善焊接空洞

實際生產的情況和試驗顯示,當該芯片底部的焊接空洞面積小于10%時,在引線鍵合、模塑時不會出現芯片空洞位置裂損問題,通過DOE優化的工藝參數無法達到焊接空洞要求,需要進一步減小芯片的焊接空洞面積率。

由于覆蓋在焊錫上的芯片阻礙了焊錫中的氣體浮出逃逸,為進一步減少芯片底部空洞率,通過沒有或減少焊錫包裹氣體來達到。采用兩次錫膏印刷回流焊接新工藝:一次錫膏印刷,一次回流不覆蓋QFN和裸芯片排出焊錫中的氣體;二次錫膏印刷、裝片、二次回流,具體流程如圖13 所示。

圖13兩次錫膏印刷回流焊接工藝流程示意圖

第一次印刷75μm厚錫膏,通過回流時,沒有芯片覆蓋的焊錫中絕大部分氣體上浮逃逸,回流后的厚度大約為50μm;一次回流完成后,在冷卻凝固焊錫表面再印刷小方格型(為減少錫膏量,減少氣體溢出量,降低或消除焊錫飛濺)、50μm厚度錫膏(前述試驗結果顯示100 μm最優,故二次印刷厚度為100μm-50μm=50μm),然后裝貼芯片,再通過80 s回流。一次印刷、回流后的焊錫幾乎沒有空洞,二次印刷錫膏量很少,焊接空洞較小,如圖14所示。

(a)DFN錫膏焊接空洞

(b)裸芯片錫膏焊接空洞

圖14 兩次錫膏印刷回流焊接X-ray空洞圖

4.3焊接空洞效果驗證

生產2000顆產品(一次印刷鋼網厚度為75μm,二次印刷鋼網厚度為50μm),其他條件不變,隨機測量500顆QFN和芯片的焊接空洞率,發現新工藝的一次回流后沒有空洞,二次回流后,QFN的焊接空洞率最大為4.8%,芯片的焊接空洞率最大為4.1%,與原來的一次錫膏印刷焊接的工藝、DOE優化后的工藝相比,焊接空洞有顯著的減少,如圖15所示。所有產品功能測試后沒有發現芯片裂損不良。

圖15兩種錫膏印刷回流焊接工藝的空洞面積率對比

5、總結

優化錫膏印刷量和回流時間雖能減少焊接空洞面積,但焊接空洞率仍然較大,采用兩次錫膏印刷回流焊接工藝能有效且最大程度地將焊接空洞率降低,批量生產可以實現QFN電路裸芯片焊接面積分別為4.4 mm×4.1 mm、3.0 mm×2.3mm的焊接空洞率控制在5%以下,提高了回流焊接的質量與可靠性。

參考文獻:

[1] YU Y, YAO S A, WANG S, et al. Effects of dispensed solder paste amount on solder void performance in a PQFN package[C]. Conference on Thermal & Thermomechanical Phenomena in Electronic Systems. IEEE,2008:896-900.

[2] 熊華清,李春泉,尚玉玲. BGA焊點空洞對信號傳輸性能的影響[J]. 半導體技術, 2009, 34(10):946-948.

[3] ZHU N. Thermal impact of solder voids in the electronic packaging of power devices[C].IEEE Semiconductor Thermal Measurement&Management Symposium.IEEE,2002:22-29.

[4]SONG L W, YANG C J, CHENG J S, et al. Effect of solder voids in brazing on microwave signal transmission performance[C]. Asia International Symposium on Mechatronics.IET,2016:5.

[5] PHILADELPHIA P A. Avoiding the solder void[J].IPC SMEMA Council APEX,2003,2(2):1-7.

[6] 施建根,孫偉鋒,景偉平, 等.車載IGBT器件封裝裝片工藝中空洞的失效研究[J].電子與封裝,2010,10(2):23-27.

[7] 林鵬榮,姜學明,黃穎卓, 等.回流溫度曲線對CBGA植球空洞影響研究[J].電子與封裝, 2014,14(7):9-11.

來源:SMT技術網