您當(dāng)前的位置:檢測資訊 > 檢測案例

嘉峪檢測網(wǎng) 2019-05-16 11:29

事故背景

后背門植絨彈簧是起支撐作用的主要部件,汽車后背門的開啟和關(guān)閉主要靠植絨彈簧來實(shí)現(xiàn),因此植絨彈簧的正常運(yùn)行對后背門的正常開啟至關(guān)重要。

某汽車廠于2017年8月發(fā)現(xiàn)一例支撐用后背門植絨彈簧斷裂事故。該彈簧在行駛7400km后發(fā)生斷裂,其宏觀形貌如圖1所示,彈簧鋼絲直徑為5.8mm。

圖1 斷裂植絨彈簧的宏觀形貌

為了查明該植絨彈簧斷裂失效的原因,筆者對其進(jìn)行了一系列的檢驗(yàn)和分析。

理化檢驗(yàn)

1、斷口宏觀形貌分析

植絨彈簧斷口形貌如圖2所示。

圖2 植絨彈簧斷口宏觀形貌

宏觀檢查發(fā)現(xiàn),彈簧斷口斷裂源處表面有明顯缺陷和腐蝕產(chǎn)物,斷裂部位未見明顯塑性變形,斷口較平齊,斷裂源處可見有一處缺口,表明是應(yīng)力集中處。由上述特征可判斷,該彈簧斷口為脆性斷裂斷口。體視顯微鏡觀察發(fā)現(xiàn)斷裂源附近有疑似腐蝕產(chǎn)物。

2、斷口微觀形貌和能譜分析

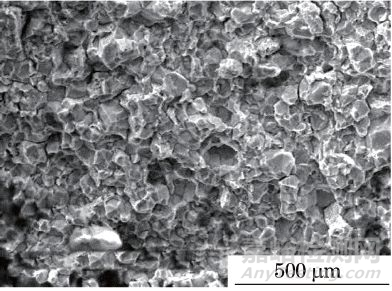

斷口微觀形貌觀察發(fā)現(xiàn),裂紋起始部位具有泥塊狀花樣及沿晶和穿晶混合形貌特征,且伴有微裂紋產(chǎn)生,呈較明顯的應(yīng)力腐蝕斷裂特征,如圖3所示。

圖3 植絨彈簧斷口微觀形貌

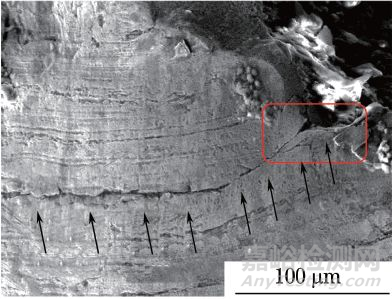

斷口擴(kuò)展區(qū)呈準(zhǔn)解理形貌特征,故判斷彈簧斷裂為應(yīng)力腐蝕所致。斷口側(cè)面微觀觀察發(fā)現(xiàn),斷裂起始部位對應(yīng)一條微裂紋,斷裂起始于裂紋末端處,如圖4所示。

圖4 植絨彈簧側(cè)面微裂紋形貌

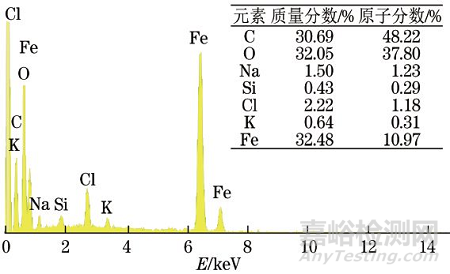

斷裂源附近能譜(EDS)分析發(fā)現(xiàn)有腐蝕性元素氯存在,如圖5所示;正常區(qū)域能譜分析未見異常元素。

圖5 斷口表面腐蝕產(chǎn)物能譜分析結(jié)果

3、植絨彈簧鋼絲化學(xué)成分分析

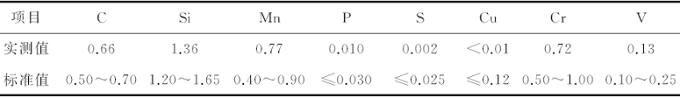

表1是植絨彈簧鋼絲直讀光譜儀化學(xué)成分分析結(jié)果。

表1 植絨彈簧鋼絲化學(xué)成分分析結(jié)果(質(zhì)量分?jǐn)?shù))

可見植絨彈簧鋼絲各元素含量均符合EN 10270-2:2011«機(jī)械用彈簧鋼絲第2部分:油淬火和回火彈簧鋼絲»對FD SiCrV鋼成分的要求,彈簧鋼絲材料成分合格。

4、植絨彈簧金相分析

對斷裂植絨彈簧取樣進(jìn)行金相分析,未發(fā)現(xiàn)非金屬夾雜物、脫碳等缺陷,顯微組織為細(xì)針狀馬氏體+回火屈氏體,見圖6,未見金相組織異常。

圖6 植絨彈簧顯微組織形貌

5、植絨彈簧鋼絲硬度檢測

植絨彈簧鋼絲的硬度檢測結(jié)果見表2,在正常淬、回火組織硬度范圍內(nèi)。

表2 植絨彈簧鋼絲硬度檢測結(jié)果

綜合分析

由以上理化檢驗(yàn)結(jié)果可知:植絨彈簧的化學(xué)成分符合標(biāo)準(zhǔn)對FD SiCrV鋼成分的要求;顯微組織為細(xì)針狀馬氏體+回火屈氏體,屬于正常的彈簧淬、回火組織,未見非金屬夾雜物和脫碳等異常組織;硬度亦在彈簧鋼絲正常淬、回火組織硬度范圍內(nèi)。

斷口觀察發(fā)現(xiàn)植絨彈簧斷裂部位未見明顯塑性變形,斷口較平齊,可判斷為脆性斷裂。體視顯微鏡觀察發(fā)現(xiàn)斷裂源附近有疑似腐蝕產(chǎn)物。掃描電鏡觀察發(fā)現(xiàn)裂紋起始部位存在泥塊狀花樣及沿晶和穿晶混合形貌特征,且伴有微裂紋產(chǎn)生,具有較明顯的應(yīng)力腐蝕斷口特征,擴(kuò)展區(qū)斷口呈準(zhǔn)解理形貌特征,故判斷彈簧斷裂為應(yīng)力腐蝕開裂所致。斷口側(cè)面微觀檢查發(fā)現(xiàn)斷裂起始部位對應(yīng)一條微裂紋,斷裂起始于微裂紋末端處;斷裂源附近能譜分析發(fā)現(xiàn)有腐蝕性元素氯存在。

氯元素為植絨彈簧應(yīng)力腐蝕開裂提供了腐蝕性條件,彈簧材料硬度較高,為應(yīng)力腐蝕敏感材料,加之彈簧在工作過程中承受拉應(yīng)力,從而導(dǎo)致彈簧發(fā)生了應(yīng)力腐蝕開裂。

結(jié)論及建議

該汽車后背門用植絨彈簧斷裂為應(yīng)力腐蝕開裂所致;彈簧斷裂的主要原因?yàn)樗褂玫臐櫥椭泻袕?qiáng)腐蝕性元素氯,使彈簧在應(yīng)力和腐蝕環(huán)境的共同作用下發(fā)生了應(yīng)力腐蝕開裂。

建議在后續(xù)使用時(shí)選用正規(guī)品牌、有質(zhì)量保證的潤滑油,避免選用價(jià)格低廉的三無產(chǎn)品。

來源:理化檢驗(yàn)