您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2025-08-27 10:12

在產品研發的激烈競技場上,可靠性不僅是技術指標,更是企業生存與發展的核心命脈。忽視可靠性風險分析,無異于在產品孕育階段埋下無數定時炸彈。本文將深入探討研發階段可靠性風險分析的系統性方法,并結合智能門鎖開發實例,為打造高可靠性產品提供切實可行的路徑。

一、可靠性風險分析:研發階段的關鍵防線

可靠性風險分析是指通過系統化方法,在產品設計定型前識別潛在失效模式、評估其發生概率與影響嚴重程度,并優先采取預防或緩解措施的過程。其核心價值在于:

前瞻性預防:在產品設計源頭消除隱患,避免后期高昂的召回或維修成本。

設計優化依據:為關鍵設計參數、冗余設計、降額設計提供數據支撐。

資源精準投放:聚焦高風險環節,提升研發資源使用效率。

市場信任基石:高可靠性是用戶口碑與品牌忠誠度的核心支柱。

浴盆曲線清晰揭示了產品全生命周期的故障規律。研發階段的可靠性風險分析,正是要顯著壓低產品早期故障率(“嬰兒夭折期”),延長穩定的偶然故障期,延緩耗損故障期的到來。

二、產品研發階段可靠性風險分析的系統性方法

1. 定義可靠性目標與邊界(規劃先行)

量化指標確立: 基于產品定位、用戶需求及競爭標準,明確MTBF(平均無故障工作時間)、可用性、失效率、保修期故障率等核心指標。

使用剖面建模: 詳細定義用戶操作場景(頻率、強度)、環境剖面(溫濕度范圍、振動、腐蝕)、運輸存儲條件等。

關鍵單元識別: 運用Pareto分析或專家經驗,識別對系統可靠性影響重大的核心部件(如主控芯片、動力單元等)。

2. 潛在失效模式與影響分析(FMEA - 核心利器)

FMEA是可靠性風險分析的支柱方法,包括:

DFMEA(設計FMEA): 聚焦設計缺陷,分析部件/子系統潛在失效模式、失效原因、局部及系統級影響。

PFMEA(過程FMEA): 關注制造與裝配過程引入的缺陷(研發階段可預估)。

實施步驟:

1.系統分解: 將產品分解為可分析的子系統、部件或功能模塊。

2.失效模式識別: 針對每個項目,窮舉所有可能的失效方式(如“開路”、“短路”、“性能退化”、“間歇故障”、“機械卡死”)。

3.失效影響分析: 描述失效對產品功能、用戶安全、相關系統及法規符合性的后果。

4.失效原因溯源: 深入分析導致失效的物理、化學、設計、制造或使用原因。

5.現有控制措施評估: 審查當前設計預防(如冗余、降額)和探測手段(測試、仿真)。

6.風險優先級數(RPN)計算: RPN = 嚴重度(S) × 發生度(O) × 探測度(D)。高RPN項是改進重點。

7.制定改進措施: 針對高RPN項,采取設計更改、加強測試、引入容錯等優化措施。

8.措施效果跟蹤: 重新評估S/O/D,驗證RPN降低效果。

3. 故障樹分析(FTA - 自上而下的演繹)

FTA從系統頂層不希望發生的故障事件(頂事件)出發,逐層向下分析導致該事件發生的所有可能原因(中間事件、底事件)及其邏輯關系(與門、或門)。

價值: 清晰展示故障傳播路徑,識別單點故障(SPF),量化系統故障概率。

應用: 特別適用于分析安全關鍵故障和復雜系統的故障邏輯。

4. 可靠性預計與分配(量化評估)

可靠性預計:利用標準手冊(如MIL-HDBK-217F, Telcordia SR-332, 中國GJB/Z 299C)、相似產品數據或供應商數據,估算部件/子系統失效率,進而計算系統MTBF。

可靠性分配: 將系統級可靠性目標(如MTBF)科學分解到各子系統或部件,作為其設計約束條件。常用方法包括等分配法、復雜度分配法、ARINC分配法等。

5. 加速壽命試驗(ALT)與可靠性增長試驗(RGT - 試驗驗證)

加速壽命試驗(ALT):在超出正常使用條件的應力(高溫、高濕、高電壓、高循環)下進行測試,加速失效發生,利用加速模型(如Arrhenius、Eyring)外推正常使用條件下的壽命和可靠性。核心在于科學選擇加速模型和應力水平。

可靠性增長試驗(RGT): 在試驗-分析-改進(TAAF)循環中,通過持續暴露故障、分析根本原因、實施設計改進,使產品可靠性隨時間逐步提升(可用Duane或AMSAA模型描述增長趨勢)。

6. 仿真分析(虛擬驗證)

有限元分析(FEA):模擬應力、應變、熱分布、振動模態等,預測結構失效、疲勞壽命、熱失效風險。

計算流體動力學(CFD): 分析散熱、氣流,預防過熱故障。

電路仿真: 分析信號完整性、電源完整性、熱應力對電路性能的影響。

多物理場耦合仿真: 綜合分析復雜相互作用下的可靠性。

7. 供應商與部件可靠性管理(源頭控制)

建立嚴格的供應商選擇和部件認證流程。

要求關鍵部件提供可靠性數據(失效率、壽命測試報告)和符合性證明。

對關鍵部件進行二次篩選或可靠性測試。

8. 建立可靠性數據閉環(持續改進)

系統化數據收集:建立數據庫,記錄研發測試、試產、市場反饋中的失效信息(現象、模式、原因、措施)。

知識庫構建: 將失效分析經驗和教訓轉化為設計準則、FMEA庫、檢查清單等組織資產。

迭代優化: 利用歷史數據持續修正可靠性預計模型,指導新產品開發。

三、實例解析:智能門鎖的可靠性風險分析實踐

項目背景: 開發一款支持指紋、密碼、藍牙、應急鑰匙開鎖的高端智能門鎖,目標MTBF ≥ 100, 000小時(約11.4年),適應-20℃至60℃環境。

1. 定義目標與剖面

可靠性目標: MTBF ≥ 100, 000小時;關鍵功能(解鎖/上鎖)失效概率 < 0.001% /次。

使用剖面: 每日解鎖10-20次;環境溫度-20℃~60℃;濕度5%~95% RH(非冷凝);可能遭遇靜電、輕微磕碰;電池供電(4節AA電池,目標壽命≥1年)。

關鍵單元: 主控板(MCU)、指紋模塊、電機驅動模塊(鎖舌控制)、電池管理系統、無線通信模塊(藍牙)、機械鎖體。

2. DFMEA 深度應用 (以“鎖舌無法正常伸出/縮回”為例)

失效模式: 用戶驗證通過后,鎖舌無法動作或動作不到位。

失效影響: 用戶無法開門/鎖門(嚴重度 S=9, 影響安全)。

潛在原因:

電機驅動電路損壞 (O=3, 設計缺陷或過應力)。

電機堵轉/燒毀 (O=4, 機械卡死、負載過大、低溫潤滑失效)。

主控MCU信號輸出異常 (O=2)。

供電電壓不足 (O=5, 電池耗盡或低溫導致電池容量驟降)。

機械傳動機構卡滯/斷裂 (O=3)。

現有控制: 電路仿真 (D=4);常溫功能測試 (D=5)。初始RPN計算: (S=9) * (O=4 for 電機堵轉) * (D=5) = 180 (高風險!)。

改進措施:

增加高低溫(-30℃~70℃)下的電機負載循環測試。

引入堵轉電流測試和電壓跌落測試。

在電機驅動回路增加電流檢測與過流保護電路(防止堵轉燒毀)。

選用寬溫、高扭矩電機,并對齒輪箱進行低溫潤滑脂選型驗證。

設計雙電池倉或支持更大容量鋰電池選項,優化低電量檢測與報警算法(提前預警)。在傳動機構關鍵點增加應力仿真(FEA),優化結構。

主控板對電機控制信號增加自檢回路。

設計優化:

加強探測:

措施后評估: 過流保護等措施顯著降低發生度(O降至2),自檢回路改善探測度(D降至3), RPN降至9*2*3=54(風險顯著降低)。

3. FTA 分析“門鎖完全失效(無法通過任何方式開鎖)”頂事件

構建故障樹: 頂事件下分解為“主控板完全失效”、“電源系統完全失效”、“機械鎖芯失效且電子部分同時失效”等中間事件。

識別關鍵路徑: 分析發現“電源系統完全失效”(尤其是單電池倉設計下電池耗盡且無備用電源)和“主控板關鍵元器件(如MCU)單點失效”是主要貢獻者。

改進措施:

增加應急Micro-USB供電接口(解決電池耗盡問題)。

對主控MCU的供電、時鐘、復位電路進行冗余或增強設計(降低單點失效概率)。

強化機械鎖芯的獨立性和可靠性設計(作為最終保障)。

4. 可靠性預計與分配

預計: 參考類似設計及供應商數據,初步預計MTBF約80, 000小時,低于目標。

分配:

將100, 000小時MTBF目標分解,要求:

主控板 MTBF ≥ 500, 000小時

電機驅動模塊 MTBF ≥ 200, 000小時

指紋模塊 MTBF ≥ 150, 000小時電池系統 (考慮更換) 目標

使用壽命≥1年(通過ALT驗證)。

設計響應: 對主控板關鍵元器件進行降額設計(如電容電壓降額≥50%),選用更高可靠性的指紋傳感器,優化電機驅動電路散熱。

5. 加速壽命試驗 (ALT) 重點實施

電機驅動模塊:

應力: 高溫(70℃, 85℃)、高負載(模擬最大阻力)、高動作循環頻率(加速機械磨損)。

加速模型: 主要應用Arrhenius模型(溫度)和逆冪律模型(負載/循環)。

目標: 驗證在額定負載、常溫下達到≥200, 000小時MTBF。

電池低溫性能:

應力: 低溫(-20℃, -30℃)。

測試: 測量不同低溫下的有效容量和電壓平臺,評估低溫下能否支持足夠次數的開鎖動作。

結果驅動設計: 測試發現某型號AA電池在-25℃下容量衰減>60%,導致設計增加電池低溫加熱選件(或推薦使用耐低溫鋰電池)。

6. 仿真分析應用

熱仿真(CFD): 模擬主控板和電機驅動模塊在高溫密閉環境下的溫升,優化散熱路徑(如增加導熱墊、散熱孔),防止元器件過熱失效。

結構應力仿真(FEA): 分析鎖舌、傳動件在異常大力(如暴力推拉門)下的應力分布,優化薄弱環節結構,防止斷裂。

7. 供應商與部件管理

指紋模塊選用通過嚴格可靠性認證(如高低溫循環、ESD、老化測試)的供應商產品。

對關鍵電機供應商進行現場審核,確認其生產一致性控制和可靠性測試能力。

要求所有電子元器件符合工業級或汽車級溫度標準。

8. 數據閉環與迭代

建立智能門鎖可靠性數據庫,記錄所有測試失效、試產問題、早期用戶反饋。

將“低溫電池容量不足”、“特定指紋模塊在強光下誤識別率升高”等教訓納入新平臺設計準則和DFMEA庫。

利用市場返回數據進行實際MTBF計算,校準預計模型。

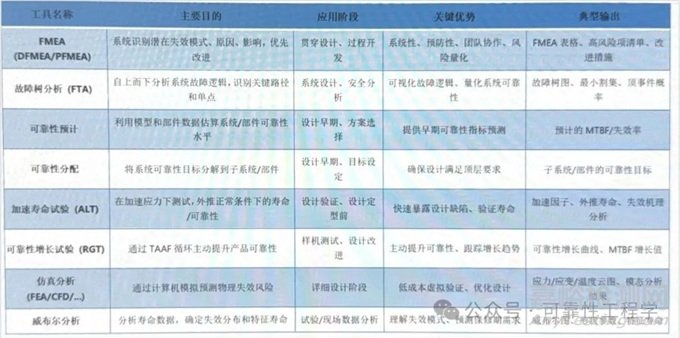

四、可靠性風險分析常用工具概覽

五、總結:構筑產品可靠性的核心防線

在產品研發階段開展系統化、工程化的可靠性風險分析,是將“可靠性是設計出來的”理念落地的關鍵實踐。通過融合FMEA、FTA、可靠性預計分配、ALT、仿真等多種工具,在產品孕育階段即深度洞察潛在失效機理,并采取主動設計措施予以消除或控制,能有效規避后期高昂的失效成本,顯著提升產品品質和市場競爭力。

智能門鎖的實例充分展示了這些方法如何從目標設定、失效分析、設計優化、試驗驗證到供應鏈管理的全鏈條中發揮作用,將可靠性要求轉化為具體的、可執行的設計和驗證活動。可靠性風險分析不是研發流程中的附加環節,而是塑造產品內在生命力的核心基因工程。 在“一次做對”遠比“事后補救”更經濟高效的時代,將可靠性風險分析深度融入研發DNA,是企業打造卓越產品、贏得用戶長久信賴的必然選擇。

“可靠性不是偶然事件,而是早期嚴謹風險分析與不懈設計追求的自然結果。智能門鎖在零下二十度的一次成功解鎖,其背后是研發階段無數次對失效邊界的探索與加固。”

來源:可靠性工程學