您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2025-06-26 14:00

摘要:為了提高整車氣味品質,參照某車企最新的整車開發流程,從預選供應商、關重件、生產開發過程、抽檢4個方面優化整車氣味正向開發流程并制定了氣味管控流程。以某隱藏B柱純電車型為例,將其氣味管控流程與氣味開發流程相融合,可共同推進整車氣味品質提升,最終該車型整車氣味在試生產階段即達到了整車開發初期設定的目標要求。該氣味管控流程為后續車型整車氣味開發節省了時間成本,為整車氣味品質提升帶來了收益,相關過程和經驗具有重要的參考意義。

關鍵詞:氣味;關重件;氣味開發管控

0 引言

隨著社會與經濟的不斷發展,中國已擁有世界第一大汽車產銷市場。汽車技術的不斷發展以及社會現代化程度的不斷提高使人們對汽車的依賴程度越來越高,除了家庭和工作場所,汽車已成為很多人主要滯留的場所之一。因此,人們在逐步加深環保意識和自我保護意識的同時,也更加關注與身體健康有直接關系的車內空氣質量。整車氣味為用戶最直接且最易主觀感受到的,是體現整車制造品質的重要評判標準之一,也是消費者極易投訴與抱怨的痛點,一定程度上決定了汽車品牌影響力。

為了更好地推動綠色發展戰略舉措,車企著力推進綠色低碳產業發展,全力推動新能源品牌應用新技術、新工藝、新設備、新材料對現有設施、工藝條件及生產服務等進行改造提升,引導整車及零部件以高端化、綠色化等為主攻方向實施改造活動。

為滿足新形勢下消費者對車內環境的新需求,助力新能源汽車綠色化高質量發展,加強國家標準GB/T 27630—2011《乘用車內空氣質量評價指南》的相關限值要求[1],車企對于車內空氣質量非常重視,因此采用更高的健康評價標準對車內空氣質量進行把控,提升品牌綜合競爭力。

1 整車氣味開發及管控流程

1.1 開發及管控流程

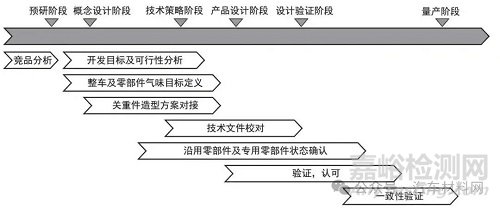

根據某車企開發流程(以下簡稱“ZPDS”),結合前期的正向開發過程及經驗,制定了車內氣味開發及管控流程,如圖1所示。具體地,在預研階段和概念設計階段,結合市場定位及競品車型情況,初步制定整車氣味開發目標并將目標分解;在概念設計階段確定整車氣味目標,結合以往開發經驗,以零部件為單位進行目標分解和可行性分析;在產品設計驗證階段,根據物料清單(bill of materials,BOM)對影響車內空氣質量的零部件進行拆解與氣味測試;在生產準備階段進行整車氣味摸底驗證、整改驗證和一致性驗證,同時開展原材料、零部件的抽檢,對氣味不合格的原材料、零部件進行整改追蹤與復查追蹤,最終鎖定合格方案。

圖1 車內氣味開發及管控流程

1.2 整改及提升

根據類型將內飾零部件分為軟內飾零部件和硬內飾零部件,對設計所應用的原材料、工藝、膠品進行評估。根據對整車空氣質量的影響程度將零部件進行重要等級分類,同時結合以往經驗對零部件供應商進行風險等級分類[2-3]。對關重件及風控供應商進行重點監管,從氣味驗證、現場審核、抽查驗證3個層面來確定關重件的整改與提升效果。

1.3 驗證

1.3.1 驗證標準

采用主觀評價方法,由至少7名專業的氣味評價員根據10級制氣味等級對原材料、關重件、整車氣味進行等級評價,同時結合72種氣味類型給予主觀描述。氣味等級描述與氣味類型描述(部分)見表1和表2。

表1 氣味等級描述

| 等級 | 描述 |

|---|---|

| 1 | 無法忍受 |

| 2 | 非常厭惡 |

| 3 | 厭惡 |

| 4 | 反感 |

| 5 | 有點不能忍受 |

| 6 | 可以忍受 |

| 7 | 不反感 |

| 8 | 能感受到氣味,但不明顯 |

| 9 | 幾乎感覺不到氣味 |

| 10 | 無氣味 |

表2 氣味類型描述(部分)

| 類別 | 示例氣味 |

|---|---|

| 動物類 | 糞臭味 |

| 食品/食物類 | 甜味 |

| 化學品類 | 膠水味 |

| 產品類 | 真皮味 |

| 其他類 | 肥皂味 |

1.3.2 非金屬零部件材料氣味驗證

依據企標將非金屬零部件材料按照兩類進行取樣,一類為原材料,另一類為從總成上裁剪下來的材料。將取樣后的樣品分別以濕法和干法開展氣味驗證。同時,還需要考慮陽光對于材料氣味的影響。

1.3.3 非金屬零部件總成氣味驗證

依據企標采用袋式法對非金屬零部件總成進行氣味驗證。按照零部件大小、取樣規格、取樣說明選擇測試用氣味袋尺寸,然后將被測試零部件置于氣味袋內開展常溫、高溫下的氣味驗證,并對氣味類型進行描述。

1.3.4 整車氣味驗證

根據企標中的車內氣味評價方法要求,參照HJ/T 400—2007《車內揮發性有機物和醛酮類物質采樣測定方法》中附錄A的條件對整車氣味進行評價。要求被測試車輛為新下線(14±3)天以內且未經銷售者或使用者擅自改變內飾的車輛。同時,被測試車輛不能臨時安放影響檢測結果的吸附或凈化裝置(不含開發設計所必需的)。在預平衡24 h后,按照靜置時間和封閉時間處理后開展整車氣味驗證。

2 隱藏B柱純電車型整車氣味開發及管控

根據ZPDS的整車氣味開發流程、管控思路和驗證方法,對某隱藏B柱純電車型的整車氣味進行開發及管控。

2.1 整車氣味目標定義

從車型市場定位、車型配置、競品分析、核心競品客觀測試、IQS(initial quality survey)等多方面剖析、定義整車氣味目標。

2.2 整車氣味目標分解

根據該車型的配置及競品情況進行分析,結合該車型的設計特征、BOM建立不同層級關系指標的污染物散發初版清單。

2.3 關重件管控清單

參與該車型的軟內飾、硬內飾零部件設計系統選型交流,根據預選供應商反饋的零部件信息進行氣味目標可行性與達成評判,評估零部件氣味目標達成的風險及其對整車氣味目標達成的影響,并結合以往車型開發經驗,借用、沿用零部件核查結果,建立原材料供應商、風控供應商、關重件管控清單。其中,關重件管控清單(部分)見表3。

表3 關重件管控清單(部分)

| 序號 | 關重件名稱 | 供應商 |

|---|---|---|

| 1 | 座椅 | A |

| 2 | 儀表板 | B |

| 3 | 副儀表板 | C |

| 4 | 車門內飾板 | D |

| 5 | 備胎蓋板 | E |

| 6 | 頂棚 | F |

| 7 | 地毯 | G |

| 8 | 側圍飾板 | H |

| 9 | 空調 | - |

2.4 問題導入與能力核查

依據搭建的關重件管控清單,將須規避和不允許復現的問題與已定點的供應商和設計人員進行交流與輸入。同時,從來料、倉儲、生產、人員等多個方面開展對供應商氣味管控能力的甄別和審核工作,以提前識別潛在風險,并便于將車企的具體執行要求及時告知供應商,督促其整改與完善,建立問題信息臺賬,并跟蹤關閉情況。

2.5 零部件氣味驗證

供應商根據標準要求和相關技術參數在指定的第三方開展氣味驗證。根據供應商整改后反饋的情況及氣味驗證結果評判供應商的內飾零部件工藝、材料是否滿足車企要求,對滿足車企要求的零部件相關工序進行固化。

2.6 零部件氣味一致性抽檢

聯動供應商質量工程師(supplier quality engineer,SQE)、拉動整車基地生產技術,開展不同階段的零部件氣味一致性抽檢。針對抽檢不合格零部件的供應商提出整改要求與原因說明。其中,針對問題較大的供應商還需開展現場復審。不同階段零部件氣味一致性抽檢結果見表4,不同供應商的零部件氣味一致性抽檢結果如圖2所示。

表4 不同階段零部件氣味一致性抽檢結果

| 階段 | 實測數/個 | 合格數/個 | 不合格數/個 | 合格率/% |

|---|---|---|---|---|

| 階段一 | 14 | 6 | 8 | 42.9 |

| 階段二 | 22 | 13 | 9 | 59.1 |

| 階段三 | 8 | 6 | 2 | 75.0 |

| 階段四 | 47 | 39 | 8 | 83.0 |

| 階段五 | 15 | 13 | 2 | 86.7 |

| 階段六 | 21 | 20 | 1 | 95.2 |

| 階段七 | 25 | 25 | - | 100.0 |

圖2 不同供應商零部件氣味一致性抽檢合格率

2.7 不合格氣味零部件分類

根據前期開發規劃的管控流程以及內飾零部件對整車氣味的貢獻度,制定梯度驗證管控手段。最終使所有內飾零部件氣味達到可控狀態,滿足量產一致性要求。

具體地,地毯總成在全抽檢階段均未產生失效,一致性良好;頂棚總成失效1次,整改后未產生失效,一致性良好;側圍飾板總成在抽檢前期出現明顯失效,實施有效的整改措施和管控手段后未產生失效,一致性良好;座椅總成、儀表板總成、副儀表板總成、車門內飾板總成、備胎蓋板總成在整改前后各個抽檢階段均產生失效,具體如圖3所示。

圖3 各總成在不同階段失效趨勢

綜上,將不合格氣味零部件分為兩種進行標記和管控:第一種為抽檢結果不合格,但經過整改和管控后一致性良好的;第二種為抽檢結果不合格,經過整改和管控后仍產生失效的。

2.8 不合格氣味零部件整改

對于不合格氣味零部件的整改主要從原材料與輔料、生產工藝、倉儲環境、包裝4個方面入手,具體如下。

2.8.1 原材料與輔料

(1)更換低氣味注塑粒子,選擇知名廠家的低散發牌號材料,如低散發PP、ABS、PC/ABS、POM、TPO等;若非公司認可,同時須提供氣味短期內一致性報告加以支撐。

(2)基板禁止使用木質密度板材料、非原生紙芯。

(3)PET吸音棉禁止使用回料。

(4)禁用含有EVA及丙烯酸的水性膠等。

(5)使用水性發泡脫模劑,以及低氣味、低散發的發泡材料。

2.8.2 生產工藝

(1)對于單面料,在生產過程中根據測試結果增加水洗工藝中的水洗次數。

(2)對于復合面料,在生產過程中降低車速,延長除味時間。

(3)對于表皮面料或地毯、頂棚等應用復雜工藝的零部件,增加自身烘烤的溫度和時間,或者增加后處理烘烤工序,但須滿足其他物性不變的前提。

(4)面料與海綿復合后,須進行烘烤處理。

(5)將包覆工藝采用的傳統溶劑型膠改為環保熱熔膠。

(6)將注塑件噴漆工藝中的溶劑型油漆改為水性油漆,且須增加后處理烘烤工序。

(7)對于塑料注塑件,保持模具的清潔和清洗模具是有效的改善措施,對于改性材料則須降低成型溫度(料溫和熱流道溫度)。除此之外,還可考慮增加烘烤塑料粒子的溫度和時間。

2.8.3 倉儲環境

(1)對于吸音棉、發泡材料等可吸附環境異味的原材料或相關半成品,須合理規劃存儲放置區,且與其他異味源隔絕。

(2)對于包覆后的半成品,須延長熟化時間。

(3)對于大發泡材料,須上懸掛鏈且設置48 h以上的熟化時間并保持良好通風,如圖4所示。

圖4 座椅用大發泡材料懸掛鏈

(4)須有良好的通風措施,增加空氣流通,如通過增加大型排氣風扇,或者將氣味較大的零部件轉移至倉庫門口或其他空氣流通的地方存儲。

(5)遵循“先進先出”原則,禁止成品堆疊擺放,軟內飾零部件擺放如圖5所示。在不致零部件變形的情況下,盡量懸掛放置。

圖5 軟內飾零部件擺放

2.8.4 包裝

(1)禁止使用紙箱,使用的防塵料袋須打孔。

(2)使用的圍板箱須無污染。

2.9 整車氣味開發及管控結果

隱藏B柱純電車型按以上流程進行開發及管控,最終整車氣味在試生產階段達到了目標要求。

3 結論

本文重點介紹了整車氣味開發及管控。在管控過程前期,須盡早介入開發過程,具體做法如在供應商定點前就開展技術交流,并要求其輸出零部件氣味管控及達成方案。在管控過程中期,須對原材料(表面材料、塑料粒子、輔料)氣味等級進行要求,對影響氣味的工藝(注塑、吹塑、噴漆、發泡等)進行要求;對所有內飾零部件的包裝、存儲、物流進行要求,并明確半成品、成品的通風放置時間。在管控流程后期,零部件設計驗證、基地抽檢覆蓋全開發周期,并對各階段的關重件進行一致性監控,實時跟蹤進展;聯動基地、SQE、研發人員共同參與,共享整改信息;推動完成風險供應商啟動日清會進行進展跟蹤及證明材料展示;對風險供應商現場審核識別問題點,幫扶供應商建立管控流程及能力。

基于上述工作,最終該車型整車車內氣味在試生產階段即達到了整車開發初期設定的氣味目標要求。節省了項目開發成本和周期,為整車氣味品質提升帶來了收益。在車型上市前有了更加富裕的時間提升車內氣味品質來滿足消費者需求。

來源:Internet