您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2025-01-12 18:00

摘 要: 以典型22MnB5熱成形鋼為研究對象,采用混合硬化模型描述材料的應力-應變關系,并設計具有不同應力狀態的試樣進行拉伸試驗,獲得材料在不同應力狀態下的斷裂應變,結合有限元逆向優化方法對Gissmo失效模型進行參數識別,建立基于塑性硬化和斷裂失效的22MnB5熱成形鋼材料模型。對熱成形鋼進行脹形試驗及仿真分析,得到的兩種載荷-位移曲線一致,峰值載荷相對誤差為3.02%;對熱成形B柱進行三點靜壓試驗,采用建立的材料模型進行有限元仿真分析,模擬失效位置與試驗失效位置一致,兩種方式獲得的靜壓試驗峰值載荷最大相對誤差為3.06%。結果表明建立的材料模型可以準確表征22MnB5熱成形鋼的塑性變形行為及斷裂失效行為。

關鍵詞: 22MnB5; 斷裂失效; 應變硬化; 應力狀態; Gissmo 失效模型

引言

一直以來,油耗、安全和環保是汽車工業實現可持續發展道路上必須面對的三大問題[1]。輕量化是集材料、結構和工藝于一體的多學科交叉且多領 域融合的系統工程,是降低油耗的有效手段之一。鋼鐵材料作為汽車工業制造的基礎材料,一直以來被廣泛應用于車身、動力系統、傳動系統和底盤系統等。隨著整車安全性和燃油經濟性法規要求日漸嚴苛,超高強熱成形鋼作為一種兼顧安全與燃油經濟性 的輕量化材料,在車身上得到了廣泛使用[2]。

車輛碰撞的數值仿真技術作為一種在汽車安全性能開發過程中的重要開發手段,相比傳統的碰撞試驗,能極大地縮短研發周期、節約開發成本。熱成形鋼作為一種廣泛應用的安全、輕量化材料,已經得到了大量研究,其工藝是先在高溫下完成奧氏體化,之后沖壓成形并快速冷卻,獲得具有全馬氏體組織的超高強度結構件,其抗拉強度可達1500 MPa,伸長率為6%~8%[3-5]。汽車碰撞主要是一個高速、動態的大變形過程,局部應變速率可達300~500s-1[6]。如何有效表征22MnB5熱成形后的動態力學變形行為,特別是經歷材料大變形后的斷裂過程,對準確模擬汽車碰撞過程十分重要。

目前常用的斷裂失效準則有成形極限圖(Form-ing Limit Diagram,FLD)、Johnson-Cook斷裂準則及Gissmo失效模型等[7-8]。研究表明,材料在不同的應力狀態下的斷裂應變差異顯著。Johnson-Cook 斷裂準則以線性方式計算損傷積累,在模擬碰撞斷裂時精度均不高。Gissmo失效模型由于同時考慮了材料在不同應力狀態下的失效應變以及應變路徑對失效的影響和非線性損傷積累方式,適用于超高強鋼板材在復雜工況下的斷裂行為表征。

本文以典型 22MnB5 熱成形鋼為研究對象,通過建立混合硬化模型描述材料塑性變形過程中的流 變行為,通過對不同尺寸和形狀的試樣進行拉伸試 驗,獲得不同應力狀態下材料的斷裂應變,采用Gissmo失效模型表征材料的斷裂特性。進行脹形試驗、零部件靜壓試驗及臺車碰撞試驗,采用建立的材料模型進行仿真分析,對兩種分析結果進行對比,系統驗證建立的材料模型的準確性。

1、 試驗材料及方法

1.1 試驗材料

試驗材料為22MnB5熱成形鋼,化學成分見表1,材料厚度為1.5mm,按照某車型B柱的熱成形生產工藝進行平板淬火工藝處理,平板淬火工藝處理后的力學性能及顯微組織分別如圖1和圖2所示。

從圖1和圖2可以看出: 按照某車型B柱的熱成形生產工藝進行平板淬火處理后,材料的顯微組織為條狀馬氏體組織,單向拉伸條件下,材料的屈服強度大于1100MPa,抗拉強度大于 1600MPa,均勻伸長率為5.11%,斷后伸長率為7.07%,符合熱沖壓零部件技術要求。

1.2力學性能試驗

考慮應變速率對材料動態力學性能的影響,本次力學性能試驗選取了5個應變速率: 0.001、0.1、1、10、100和500s-1。考慮不同應變路徑對材料斷裂失效的影響,進行了典型的動態拉伸試驗、靜態單向拉伸試驗、剪切拉伸試驗、中心孔拉伸試驗、R5缺口試驗和R10缺口試驗。對利用線切割試樣進行加工,過程中盡量控制試樣溫度,防止影響材料性能,試驗樣品尺寸如圖3所示。

2、 材料表征

材料的性能表征包括兩部分: 一是材料的塑性變形表征,包含材料的屈服準則、塑性硬化模型和動態應變率效應等; 二是材料的斷裂失效表征和包含材料受力狀態表征、失效模型選取、應變率效應和網格尺寸效應等。

2. 1 材料的塑性變形表征

金屬材料的塑性變形可以用屈服準則、硬化模型以及應變率效應來描述,通過材料在不同應變速率條件下的力學性能試驗結果來獲得材料的工程應力-應變曲線。但在整車仿真分析中,材料的性能數據需要提供流變應力-塑性應變曲線,材料的試驗數據需根據ISO 26203—2[9]中的式 (1) ~ 式 (3) 進行相應的數據處理。

εpl = ln( 1 + et - R /E) (1)

σ = R( 1 + et ) (2)

εt = ln( 1 + et ) (3)

式中: εpl為材料的塑性真實應變; R為材料的工程應力; et 為材料的工程應變; σ 為材料的真實應力; εt為材料的真實應變; E為材料的彈性模量。

材料流變應力-應變曲線僅能反映材料在發生均勻塑性變形時的材料性能,材料在縮頸后的性能 需結合材料塑性硬化行為進行外推,本文采用Swift- Herbet-Sherby方程進行外延。

σ= αK(εpl+ε0)d+(1-α) (a-be-cεppl) (4)

式中: α 為擬合系數; K、a、b、c、d 和 p 均為常數; ε0 為屈服應變。

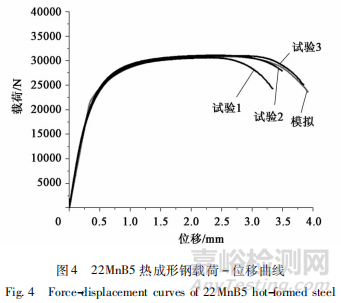

為了確定擬合系數α(范圍在0~1) ,并校驗材料塑性硬化表征的準確性,選取單向拉伸試驗 行試驗與仿真結果的比較,材料的彈塑性模擬采用LS-DYNA MAT24 材料模型,有限元模型單元采用0. 3mm的實體網格。選取典型單向拉伸試驗的對標結果作為討論,圖4所示為準靜態和動態單向拉伸試驗結果與模擬結果的對比。由圖4可知載荷-位移曲線吻合度較高,說明采用Swift-Herbet-Sherby硬化準則擬合,并通過逆向外推的方法可以很好地預測熱成形材料的塑性變形行為。

2. 2 材料的斷裂失效表征

2. 2. 1 材料的斷裂失效模型

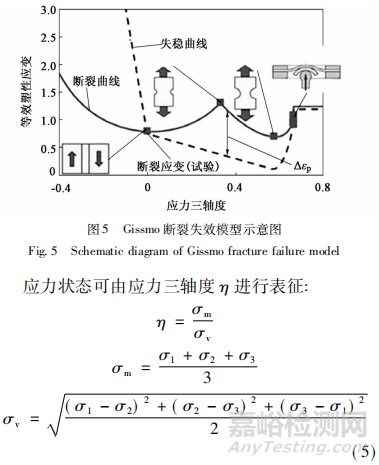

Gissmo斷裂失效模型是一種基于應變路徑的唯象失效模型,能夠預測材料在不同應力狀態下的損傷失效行為,模型反映了材料受損、損傷積累直至斷裂的過程[10],可以精確描述非線性損傷積累的失效模式,被廣泛應用于金屬大變形過程,特別是碰撞斷裂模擬中。如圖5所示,Gissmo斷裂失效模型中主要包括路徑相關斷裂準則和路徑相關不穩定性準則兩個部分[11-12]。

式中: σ1、σ2、σ3 為空間3個方向的主應力;σv為Mises 等效應力;σm為平均應力。

2. 2. 2 應力狀態表征

通過改變樣品的形狀和尺寸表征材料在不同應力狀態下材料的損傷失效行為,采用試驗和有限元逆向優化相結合的方法得到 Gissmo 斷裂失效模型的相關參數,如表2所示,最終得到22MnB5熱成形鋼的不穩定變形曲線以及失效曲線,如圖6 所示。

2. 2. 3 斷裂模型標定

利用試驗和有限元仿真結果對所建立的Gissmo斷裂失效模型進行模擬驗證,最終的對標結果如圖7所示。由圖7可以看出,所建立的22MnB5熱成形鋼的Gissmo斷裂模型具有良好的正向預測性,可以很好地模擬在各種應力狀態下的拉伸試驗過程,各個應力狀態下的拉伸載荷-位移曲線均顯示模擬與試驗對標良好。

3、 試驗驗證

3. 1 脹形試驗

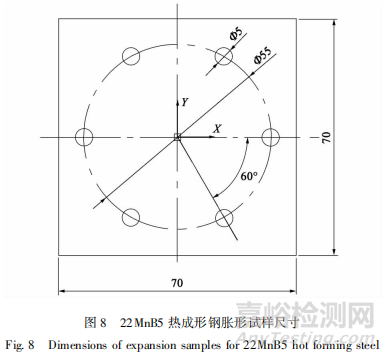

利用脹形試驗對材料斷裂模型進行應用驗證,試樣尺寸如圖8所示,試樣周邊以螺栓固定,采用Φ10mm 的沖頭以5mm·s-1的速度下壓試樣直至破裂。

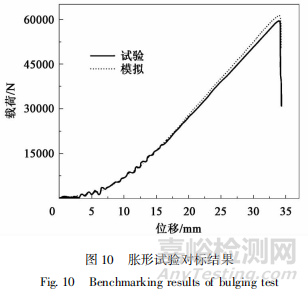

按照實際試樣尺寸和試驗過程中的邊界條件對脹形試驗進行有限元模擬,圖9為試驗和有限元仿真結果對比圖,結果顯示 Gissmo模型可以大致模擬出裂紋的產生和擴展情況。對穿孔過程的載荷-位移曲線進行仿真模擬,模擬的邊界條件與試驗過程一致。圖10為試驗與仿真過程中的載荷-位移曲線對比,試驗的峰值載荷為59186N,模擬的峰值載荷為60972N,相對誤差為3. 02%,說明Gissmo斷裂失效模型能夠有效預測脹形試驗過程的斷裂失效。

3. 2 B柱三點彎曲試驗

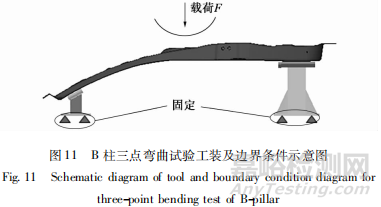

作為車身上重要的安全結構件,B柱的抗彎性能在整車安全性能評價中十分重要。為考察B柱的抗彎性能,本文通過三點彎曲試驗和仿真考察B柱的彎曲性能和斷裂模式,試驗工裝及邊界條件如圖11所示。

試驗用壓頭選用剛性壓頭,壓頭半徑為152mm。B柱試件兩端通過工裝剛性固定在試驗臺上,靜壓位置位于轎車后門上安裝鉸鏈處。試驗時采用準靜態加載方式,壓頭加載速度0. 002mm·s-1,出現明顯失效時停止加載,試驗過程及試驗后樣品狀態如圖12所示。

圖13為靜態彎曲條件下的仿真與試驗結果對比,圓圈所示為大變形和破裂位置。由圖可知,仿真與試驗的整體變形基本一致,失效位置和變形程度也基本一致,說明材料的失效模型能夠有效地對零件在彎曲條件下的失效行為進行表征。

圖14為零件三點彎曲試驗與仿真獲得的載荷-位移曲線,3次試驗獲得的峰值載荷分別為21850、22470 和 22920N,仿真分析獲得的峰值載荷為22240N,試驗與仿真的峰值載荷絕對誤差分別為-390、230和680N,相對誤差分別為1.75%、1.03%和3.06% 。此外,由于試驗過程中試驗工裝與試驗樣品存在裝配間隙,導致仿真獲得的載荷-位移曲線與試驗獲得的載荷-位移曲線出現偏移,但試驗峰值力能得到很好的表征。

3.3 B柱側面碰撞試驗

B柱是車身中重要的安全結構件,在整車碰撞中,對乘員艙的完整性具有重要影響,B柱側面碰撞試驗方案參考GB 20071—2006[13]。壁障為整車側碰試驗所采用的標準壁障,臺車和壁障總質量為950kg。B柱通過工裝固定在剛性墻上,碰撞位置按照正常裝車位置確定。臺車與B柱相對碰撞位置與整車側面碰撞中保持一致。臺車碰撞速度結合CAE仿真分析確定,碰撞速度為11±0.5km·h-1。

圖15為B柱動態側面碰撞試驗仿真與試驗結果對比,由圖可知,仿真與試驗的整體變形基本一致,由于試驗條件為模擬B柱在整車上的變形模式,B柱在試驗工程中未發生斷裂失效,從試驗與仿真結果的對比來看,其變形程度吻合度較高,說明材料的失效模型能夠有效地對零件在動態沖擊條件下的失效和變形行為進行表征。

4、 結論

(1)采用Swift-Herbet-Sherby混合硬化準則描述了 22MnB5熱成形鋼的塑性變形過程,試驗和仿真結果表明該模型可以準確描述22MnB5熱成形鋼的塑性變形行為。

(2)通過不同應力狀態的試驗獲得22MnB5熱成形鋼的斷裂應變,對相關參數進行標定,建立了Gissmo材料斷裂失效模型。

(3)采用建立的硬化模型及斷裂模型進行仿真分析并與試驗結果進行對比,脹形試驗中試驗與仿真的載荷-位移曲線吻合較好,峰值載荷相對誤差為3.02% ; B柱的三點靜壓試驗中,采用建立的材料模型分析獲得零件開裂位置與試驗結果一致,二者的峰值載荷最大相對誤差為3.06% ,表明建立的材料模型可以準確表征22MnB5 熱成形鋼的塑性變形行為及斷裂失效行為。

來源:Internet