您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2024-11-09 10:56

作為鋰離子電池極片的主要組成部分,正極活性物質顆粒粒徑大、剛性較強,部分大顆粒不易加工,對鋰離子電池的性能造成嚴重的影響。本文以鈷酸鋰材料作為正極活性物質,研究了正極表面顆粒對鋰離子電池電化學性能的影響。

1、 實驗

鈷酸鋰、導電石墨BP2000、粘結劑PVDF以90%∶3%∶7%(質量分數)的比例配制漿料,漿料涂布在鋁箔上,干燥,輥壓制成卷芯。隔膜為干法的日本宇部、電解液為 LB-335VE,極耳、負極石墨FSN-1。共生產一個型號:563048P 850mAh,分別用0.5C進行充放電分容后老化。同時以1.0C電流對電池進行充放電循環壽命測試。

正常配制漿料為:直接用上一次配料的未清理的攪拌機配料,同時加入上一次攪拌過程中的回收料。本文實驗在配制漿料的過程中,采用3種配制方法,方法1:按照正常生產進行;方法2:調整網篩篩孔的大小;方法3:調整篩孔大小并調整配料工序(清理攪拌缸內壁、攪拌桿、不加回收料),再進行同一型號不同批次的電性能測試。

2、 結果與討論

2.1 正極材料與正極片參數

由圖1鈷酸鋰正極材料的掃描電鏡圖(SEM)可知:材料顆粒大小不一,相對級配型較好,但大顆粒粒徑相對更大。

由表1可知:D50 為18.3um,說明18.3um以上的顆粒相對較多,占比50%,而D90為44.9um材料顆粒占比10%。

表2中的數據表明:極片輥壓后厚度均值為0.124mm,鋁箔厚度20um,可計算得單面極片厚度僅為53um,超過44.9um的活性物質大顆粒加上粘結劑、導電劑的顆粒和活性物質小顆粒之間相互疊加,會導致部分大顆粒在極片表面凸顯出來,見圖 2,在極片表面形成尖點,實際效果如圖3所示。因此,經過方法3處理后,大顆粒和回收料排除,顆粒均勻,輥壓后極片表面更光滑,預計對后續工序和電池性能有更好的作用。

2.2 制程性能測試

2.2.1 短路測試

表3為 563048P 850mAh各配制方法制作電池的短路率數據。由表3可知:方法1的電池電芯在裝配車間測試裸電芯短路時短路率最大,達3.7%,約是方法2和方法3短路率的10倍。

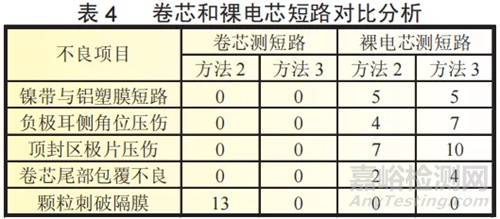

同時,為了對比方法2和方法3,分別對電芯第1次和第2次短路測試的不良裸電芯進行拆解分析原因,具體如表4所示,卷芯短路測試中,方法2的13個不良品均為極片表面顆粒刺破隔膜造成的,而方法3則沒有不良品,說明方法3可有效降低顆粒刺破隔膜的短路幾率,而裸電芯短路測試分析表明與顆粒表面光滑度無關。

2.2.2 電壓K值性能測試

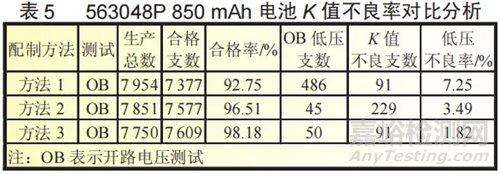

由表5可知,方法1即正常生產的電池低壓不良率達7.25%,而配制方法3即調整篩網+配料工序的電池電壓不良率只有1.82%,因此,電池值的不良率主要因電芯內部短路等造成。極片表面有顆粒是造成內部短路的主要原因,因此減少過大顆粒的數量,調整篩孔+配料工序可以有效地使低壓不良率減少3/4,對電池電壓的保持有更為有效的作用,進一步提高了電池生產的合格率。

2.3 荷電保持性能測試

圖4為三種方法生產的電池荷電保持性能曲線,方法1~3的電壓衰減分別為9、6、2mV,方法1和方法2生產的電池電壓衰減相對較快,方法3電壓下降相對平穩,說明配制漿料中去除大顆粒和不使用回收料減少了電池內部短路的幾率,有效地提高了電壓保持率。而方法2雖然通過網篩過濾了大顆粒,但是使用回收料卻造成了大顆粒的導入,也增加了內部短路的風險,加速了電池電壓的衰減。

2.4 循環性能測試

由圖5可知,正常生產的電池循環性能較差,性能衰減相對較快,300次循環后容量保持率只有84%左右,較正常市場上的電池循環性能要求只高出很少,循環性能不合格風險較大。

而調整網篩和調整網篩+配料工序生產的電池的循環容量保持率相對較好,均在90%以上,調整網篩+配料工序生產的電池循環性能更佳,容量保持率在94%以上,說明通過調整網篩+配料工序可規避大顆粒對電池極片表面的影響,有效提高電池的循環性能。

3、 結論

大粒徑顆粒是影響電極表面光滑的主要原因,通過調整篩孔+配料工序(不加入回收料)的辦法減少了大顆粒對隔膜的刺破風險,有效提高了卷芯和裸電芯的生產合格率,減少了工序返工;同時可使電池電壓的K值不良率迅速有效地下降3/4,大幅降低了K值不良造成的損失,明顯提高了荷電保持率,減少了大顆粒對電池循環性能的影響,規避了因更多不良品流入客戶端造成的品質不良率。因此,通過去除大顆粒保持極片表面光滑很大程度上提升了電池產品的性能。

文獻參考:覃曉捷,韋京汝,王姜婷,莫長翼,陳瓊.正極極片表面顆粒對電池性能影響的研究[J].電源技術,2017,41(10):1399-1401

來源:Internet