您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2024-10-29 15:46

一、光刻機發展歷程

集成電路(Integrated Circuit,IC)是現代信息技術的核心與基石,IC的發展一直遵循著Intel創始人之一——戈登·摩爾(Gordon Moore)提出的摩爾定律:價格不變時,約每隔 18-24個月集成度增加一倍,性能也隨之提升一倍。

下圖為全球半導體晶圓代工技術藍圖:

光刻機是IC制造裝備中最核心也是技術難度最大的裝備,它已經從接觸式、接近式等發展到目前主流的步進掃描式。

目前,光刻機國際市場基本被三大巨擘ASML、Nikon與Canon瓜分,而近年來高端光刻機市場已基本被ASML壟斷。

國內從事光刻機相關技術研究的單位主要有上海微電子裝備有限公司、清華大學、中國科學院長春光學精密機械與物理研究所、中國科學院光電技術研究所、哈爾濱工業大學、華中科技大學等。與國際先進水平相比,國內光刻機的整體研發及制造水平還存在差距。

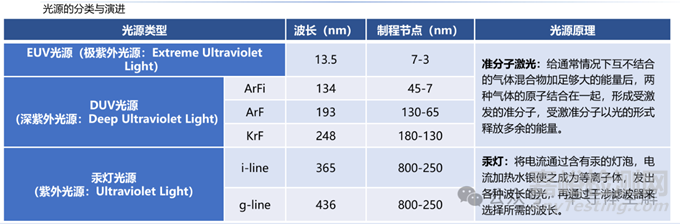

光刻機的發展是伴隨著工作波長的減少進行的。最早的光源是紫外光源(UV,Ultra-Violet),由汞燈產生波長436nm的g-line激光、405nm的h-line激光與波長365nm的i-line激光。

之后的光源為深紫外光源(DUV,Deep Ultra-Violet),激光為準分子激光(波長248nm的 KrF、波長193nm的ArF)。在深紫外光刻機中加入浸沒式技術,可增加數值孔徑并提高分辨率。

為了減小集成電路的特征尺寸,進一步發展集成電路技術,研究者提出了極紫外(EUV, Extreme Ultra-Violet)光刻機技術。

1997年,美國的極紫外線有限責任公司(EUVLLC)聯盟開始著手EUV光刻技術的產業化研究。該技術采用波長為13.5 nm的極紫外光作為工作激光進行投影光刻。

目前EUV光刻技術為ASML獨有,已進入大批量生產,允許在7 nm及小于7nm節點上進行更簡單、更具成本效益的生產。

EUV光刻機中波長為13.5 nm的激光極易被空氣吸收。為了保證激光的傳播與光源的工作功率,EUV光刻機中的光學系統采用反射式結構,并且整個光學系統置于真空環境中。光刻機的整體環境的改變為光刻機的零部件設計帶來了新的挑戰。

二、光刻機的組成部分

光刻機主要由光源、光路系統及物鏡、雙工件臺、測量系統、聚焦系統、對準系統等部分組成。其中,晶圓模組部分主要負責曝光前晶片的測 量與參數錄入,照明光學模組部分完成晶圓的曝光。

在晶圓模組部分:晶圓傳送模組中,由機械手臂負責將晶圓由光阻涂布機傳送到晶圓平臺模組。而晶圓雙平臺模組負責在一片晶圓曝光的同時,將待曝光晶圓進行預對準,隨后對其表面高低起伏的程度進行測量,并將相關坐標錄入計算機。由此,在不到0.15秒的單位曝光時間內,硅片承載臺可以精準快速移動以達到最好的曝光效果。

在照明光學模組部分:紫外光從光源模組生成后,被導入到照明模組,并經過矯正、能量控制器、光束成型裝置等后進入光掩膜臺,隨后經過物鏡補償光學誤差,最后將線路圖曝光在已測量對準的晶圓上。

三、光刻機關鍵性能參數

光刻機中重要的性能參數主要有:分辨率、焦深、套刻精度、產率、視場、MTF(調控傳遞函數)、掩膜版誤差因子等。而核心參數為分辨率、焦深和套刻精度。

其中,分辨率與光刻機的最小精度相關聯,焦深對光刻機成像范圍有影響,套刻精度則決定了工藝層是否套疊對準。因此,這三個技術指標被視為光刻機最重要的三個因素。

現如今,光刻機主要分為EUV光刻系統和DUV光刻系統兩大類,其分辨率分別已經達到了13nm和38nm,套刻精度分別達到了1.1nm和1.3nm。

ASML的NXT 3600D光刻機已經實現了160wph的產率,最佳套刻精度甚至達到了1.1nm,分辨率可達13nm。同時,NXT 2100i相較于NXT2050i在套刻精度方面也有了20%的提升,能夠用來生產最先進的3nm芯片。而ASML計劃即將發行的NXE 3800E,套刻精度達到了0.9nm,產率也實現了從160wph到220wph的跨越。

(1)分辨率

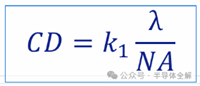

分辨率即光刻系統能清晰投影最小圖像的能力。

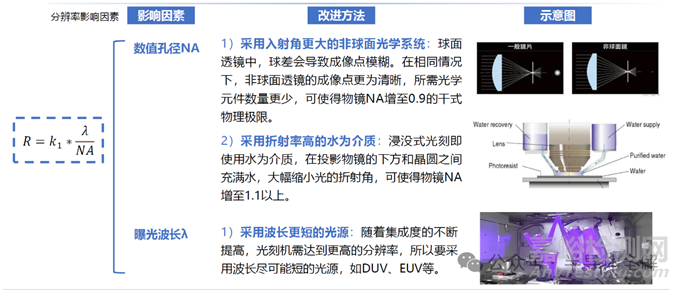

分辨率數值越小,光刻機性能越佳。分辨率由光源波長、數值孔徑以及光刻工藝參數決定。

根據瑞利準則,分辨率與數值孔徑成反比,與光源波長和工藝參數成正比。其中,數值孔徑衡量系統所能收集光的角度范圍(計算公式為NA=n*sinα,n為介質折射率,α為孔徑角的一半),是物鏡光軸上點與物鏡前透鏡的有效直徑所形成的角度,孔徑角越大,透鏡的光通量越大。

瑞利準則:透鏡系統的分辨率極限。由于光具有衍射特性,一個無限小的點在成像后會變成一個彌散光斑,稱為“艾里斑”,因此實際光學系統成像的分辨率即兩個艾里斑恰好能夠區分開的距離。

分辨率改進方法:1)增大數值孔徑;2) 縮短曝光波長;3) 縮小光刻工藝參數。

焦深即光刻機能夠清晰成像的范圍。依據瑞利判據,焦深與波長成正比關系,與數值孔徑成反比。其中,ASML公司2023年首臺High-NA EUV 光刻機的NA從0.33提升至0.55,焦深隨之縮小至40nm,對聚焦準確性的要求也隨之提高。同時,焦深還受到數值孔徑、波長、光刻膠厚度、 類型以及晶圓表面平整度等因素影響。

(2)套刻精度

套刻精度是指光刻工藝中,每一層電路圖圖形間(即當前層對準標記相對于前一層標記)的疊對精度。IC芯片的制造需要在晶圓表面壘加工藝層,且每層曝光圖形必須保證一定精度的套疊對準,以保證芯片的正常功能。隨著半導體工藝的發展,圖形的關鍵尺寸不斷減小,對套刻精度的要求也越來越高。一般的,每層曝光圖形之間的套刻精度需控制在硅片尺寸的25%~30%。

曝光過程中的套刻流程:硅片曝光需要先制作對準標記,以便于工藝層之間的圖形對準,在進行套刻參數補值后,再曝光當層圖案并制作對準記號,最后進行外觀、套刻精度與線寬的測量。

光刻機套刻精度直接受工件臺定位精度的影響,而工件臺定位精度又受到工件臺位置測量精度的制約,定位誤差在誤差分配中通常占總套刻誤差的十分之一,即對于“14nm”節點,定位精度應優于0.57nm。位置測量的精度直接決定了多次光刻間的相互重合誤差,因此超精密位移測量系統是光刻機不可或缺的關鍵子系統之一。

(四)光刻機工件臺的結構原理

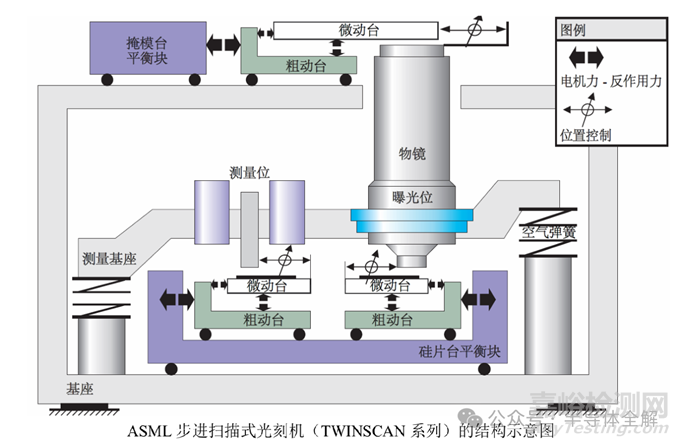

下圖為ASML步進掃描式光刻機(TWINSCAN系列)的結構示意圖,它主要由光學投影物鏡系統、工件臺系統和對準系統等組成。其中,工件臺系統包括掩模臺和硅片臺,是完成硅片曝光的關鍵子系統之一。

掩模臺和硅片臺分別布置在基座的上下兩層。

如下圖所示,掩模臺上承載掩模板,硅片臺上承載待曝光的硅片。光源發出的光束經整形、勻光等處理后透射到掩模板上。在掃描曝光過程中,掩模臺與硅片臺在掃描方向上作精確地同步運動,從而將掩模板上的圖像以4:1的比例投影到硅片的曝光視場內。之后,硅片臺作步進運動將下一視場運動到曝光區,如此循環地完成硅片上所有視場的曝光。

工件臺的軌跡跟蹤性能是保證光刻機產率和分辨率的關鍵。

為了在大行程范圍內實現高加速、高速及高精度的運動,光刻機工件臺普遍采用粗精疊層結構。

其中,粗動臺完成大行程、微米級精度運動;小行程的微(精)動臺疊加在粗動臺上,用于補償粗動臺的運動誤差,最終實現納米級運動精度。

下圖是ASML TWINSCAN XT系列光刻機硅片臺的結構示意圖,由三個直線電機構成H型粗動臺,實現x-y平面大行程粗動;微動臺由若干音圈電機驅動,采用激光干涉儀作位移反饋,實現六自由度微動。

下圖是ASML TWINSCAN NXT系列光刻機硅片臺的結構示意圖,粗動臺由磁懸浮平面電機驅動,省去了從直線運動到平面運動的中間轉換裝置,具有動態特性好、結構簡單等優點;微動臺依然由若干音圈電機驅動,但采用平面光柵作位移反饋。與激光干涉儀相比,平面光柵受氣壓、溫度、濕度等環境因素的影響較小,且結構更為緊湊。因此,相比于XT系列,NXT系列光刻機可實現更高的產率和分辨率。

(五)雙工件臺的運行原理

傳統的光刻機工件臺系統僅包含一個掩模臺和一個硅片臺,硅片的上片、形貌測量、掃描曝光、下片等工序依次完成。為了提高光刻機的產率,ASML于2000年首次提出了雙硅片臺技術,并將其成功應用于TWINSCAN系列光刻機中。雙硅片臺技術將硅片的上述工序分離成兩個并行處理的部分,一個硅片臺在測量位進行硅片的上下片、形貌測量等準備工作,同時另一硅片臺在曝光位進行硅片的掃描曝光,待完成后兩硅片臺交換位置與職能,如此循環地實現硅片的高效曝光。

光刻機晶圓臺是磁懸浮運動的,其運動由三個平面運動自由度XYZ和三個旋轉自由度組成,因此測量系統需對其完成六自由度的位移測量。目前,雙頻激光干涉儀和二維光柵尺是當前最為常用的兩種測量六自由度位移的高精度測量方法。

下圖是國內自主研發的超精密硅片臺采用粗精疊層結構。粗動臺以三路激光尺作位移反饋,微動臺以分辨率為0.6 nm的九軸雙頻激光干涉儀作位移反饋,并通過電渦流傳感器測量微動臺與粗動臺之間的相對位移。硅片臺采用獨立控制模式,即微動臺、粗動臺相互獨立地跟蹤相同的參考軌跡。

下圖為清華大學IC裝備研究室最新自主研發的光刻機雙硅片臺,氣浮粗動臺由平面電機驅動,磁浮微動臺由若干音圈電機驅動并通過9軸雙頻激光干涉儀作位移反饋,在國內處于領先水平。

(六)雙工件臺的技術難點

(1)對準精度高。

芯片制造中圖形的曝光需多層疊加,掩膜曝光的圖形必須和前一層掩膜曝光準確套疊在一起,疊加的誤差即為套刻精度,要求為2nm以下。硅片上對準標記的數目越多,對準精度越低。

(2)運動速度快。

當前ASML最先進的DUV光刻機產率高達300wph,0.1秒完成1個影像單元的曝光成像,這要求晶圓平臺以高達7g的加速度高速移動。

(3)運作穩定。

雙工件臺頻繁的位置互換,對加減速防震、精確定位及減少磨損等要求極 高,同時需保持長時間的高速運作。

隨著工件臺的尺寸及推重比不斷增大,其動力學特性愈來愈復雜:模型階次更高、高頻段的不確定性更大,進而導致建模誤差較大。工件臺需要在高加速、高速的情況下實現納米級軌跡跟蹤精度及毫秒級建立時間。雖然相關技術很難,隨著我國技術的不斷進步,高端光刻機相關技術也將逐漸被攻克!

關于光刻機結構及工件臺的內容就介紹到這兒,歡迎各位同學點贊!

參考文獻:

(1)李敏 光刻機超精密工件臺數據驅動運動控制研究[D].

(1)張銀 光刻機狹縫系統柔性直線導向機構設計及剛度特性研究[D].

(3)華福證券 光刻機行業深度報告:博采眾星之光,點亮皇冠明珠[C].

(4)民生證券 掩膜版行業深度報告:光刻藍本亟待突破,國產替代大有可為[C].

(5)尚紅波 浸沒光刻投影物鏡光學設計與像差補償研究[D].

(6)芮大為 光刻照明系統光學設計與補償策略研究[D].

(7)許偉才 投影光刻物鏡的光學設計與像質補償[D].

(8)周澤龍 投影光刻物鏡偏振像差研究[D].

(9)趙磊 投影光刻物鏡像質補償策略與補償技術研究[D].

(10)徐象如 高數值孔徑投影光刻物鏡像質補償策略與偏振像差研究[D].

(11)李晶 高NA投影光刻物鏡波像差檢測技術研究[D].

來源:半導體全解