您當前的位置:檢測資訊 > 實驗管理

嘉峪檢測網 2024-08-10 20:25

0引言

在產品表面施加涂層處理不僅可以顯著改善產品的外觀,增加產品的藝術性和美觀,還增加了產品表面耐磨性和耐腐蝕性,起到保護產品的作用。因此,涂裝涂層已成為現代產品制造工業中必要的表面處理工藝流程。涂層在產品或基材上的附著性是涂層質量控制的重要參數,對確保涂裝質量、產品外觀及使用壽命有著極大影響。

如果涂層附著性能差,極易出現涂層開裂或脫落現象,不僅影響產品外觀,還無法起到對產品的保護作用。選擇適用的、科學的試驗方法來評價涂層附著強度極其重要。涂層附著力測定是判斷涂層附著強度常用的試驗方法,是評價涂層或涂層體系最重要的技術指標之一 。目前國內外有多個方法標準和產品標準規定了涂層附著力測定方法,主要分為4類:劃格法、劃叉法、劃圈法和拉開法。本研究主要分析和比較了這幾種附著力測定方法,并對測試方法的選擇提出了建議。

1 涂層附著力測試方法

1.1 劃格法

劃格法是利用單刃刀、多刃刀或儀器設備,將涂層切割成方格圖形,使用軟毛刷或壓敏膠帶將疏松涂層除去后,目視或使用放大鏡檢查試驗涂層的切割區域,根據涂層脫落情況對實驗區域進行評級,以此來評價涂層附著性能,劃格示意圖見圖1。

GB/T9286—2021、ISO2409:2020、ASTM D3359—23方法B都有對劃格法適用范圍和操作方法的明確規定 。

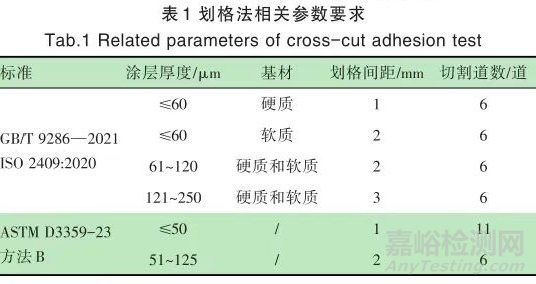

GB/T 9286—2021和ISO 2409:2020指出,劃格法不適用于總厚度>250 μm 的涂層,對總厚度>250μm的涂層,推薦使用ISO 16276-2 中的劃叉法。ASTM D3359-23 方法 B 劃格法適用于總厚度<125μm的涂層,對于厚度>125 μm的涂層,推薦使用方法A劃叉法。試驗過程中,切割間距和切割道數的選擇取決于涂層厚度和底材類型,見表1。

使用劃格法測試涂層附著力,需要注意以下幾點:

①試驗前需要注意根據選用的標準、涂層厚度及基材情況選擇正確的劃格間距及切割道數;

②需要確認所選用的切割刀具呈 V 字形且刀刃情況良好,刀具夾角在 15~30°,如圖 2 為單刃刀具的示意圖;

③試驗過程中需要注意固定好涂層樣品、導向或間隔裝置,避免劃線過程中樣品或裝置出現滑動;

④劃線時需要保證刀刃能劃透整個涂層,確保所有切割都在底材上留下痕跡或劃傷底材。GB/T 9286—2021和ISO 2409:2020 要求底材上的深度應盡可能淺;

⑤為了確定漆膜脫落情況,對于GB/T 9286—2021 和ISO 2409:2020 規定可用軟毛刷、壓敏膠帶或壓縮空氣或氮氣除去疏松涂膜。ASTM D3359-23 方法 B 指定用膠帶除去疏松涂膜;

⑥關于膠帶的選擇,GB/T9286—2021 和 ISO 2409:2020 僅提到了壓敏膠帶,未指定型號。ASTM D3359-23 方法 B 規定所用膠帶應為 25 mm 寬的透明或半透明壓敏膠帶,膠帶剝離強度在6.34 N/cm(58 oz/in)和7.00 N/cm(64 oz/in)之間;

⑦關于劃格位置和數量,GB/T 9286—2021 和 ISO 2409:2020要求在試板上至少3個不同位置進行試驗,如果3次結果不一致,差值超過一個單位等級,在另外3個位置重復試驗。ASTM D3359-23 方法 B 要求在不同位置進行 3 次試驗;

⑧關于測試結果的評價,GB/T9286—2021 和 ISO 2409:2020 規定根據涂層脫落的情況分為0~5共6個等級。其中0級指切割邊緣完全平滑,網格內涂層無脫落,5 級指涂層脫落程度超過65%。ASTM D3359-23 方法 B 中規定,測試結果根據涂層脫落情況分為 5B~0B 共 6 個等級,其中 5B 指網格內涂層脫落為0%,0B指網格內涂層脫落>65%。除了以上提到的 3 個標準,一些產品標準或企業標準也規定了劃格試驗的具體方法。

比如 GB/T9755—2014合成樹脂乳液外墻涂料中規定附著力按GB/T 9286 的規定進行,并且要求用單刃刀具沿樣板長邊的平行和垂直方向各平行切割3道,每道間隔為3 mm,網格數為4格。

1.2 劃叉法

劃叉法是利用銳利的刀具切割并穿透涂層,形成“×”形切口。用膠帶除去松散涂層后,根據觀察到的破壞程度進行評級,進而評價涂層的附著性能,劃叉示意圖見圖3。GB/T 31586.2—2015、ISO 16276-2:2017和ASTM D3359-23方法A中都有劃叉法的明確規定。GB/T 31586.2—2015 和 ISO 16276-2:2017 指出,劃叉法不受涂層厚度的限制,對于硬涂層可能不適合使用劃格試驗時,應采用劃叉法。同時規定,切割時每道切割線約40 mm長,兩道切割線間的交叉角度應在30~45°。ASTM D3359-23中指出,對于厚度>125 μm 的涂層,推薦使用方法 A 劃叉法。同時也規定,切割時每道切割線約 40 mm 長,兩道切割線間的交叉角度應在30~45°。

使用劃叉法測試涂層附著力,需要注意以下幾點:

①GB/T 31586.2—2015 和 ISO 16276-2: 2017 劃叉法所用到的試驗刀具和膠帶與 ISO 2409 中對試驗刀具和膠帶的要求一致。ASTM D3359-23 方法 A 劃叉法所用到的試驗刀具和膠帶與 ASTM D3359-23 方法B中對試驗刀具和膠帶的要求一致。測試前需要確認所選用的切割刀具呈 V 字形且刀刃情況良好,刀具夾角在 15~30°;

②試驗過程中需要注意固定好涂層樣品和輔助工具,避免劃線過程中樣品或輔助工具出現滑動;

③劃線時需要保證刀刃能劃透整個涂層,確保所有切割都在底材上留下痕跡或劃傷底材;

④關于測量次數,GB/T 31586.2—2015 和 ISO 16276-2:2017 根據檢查區域定最低測量次數。當檢查區域≤1 000 m 2 時,要求每滿200 m 2 的面積或剩下不足200 m 2的各進行 1 次測量。當檢查區域>1 000 m 2 時,要求做5次測量,并要求面積每增加1000m且增加不足1000 m 2 時各增加 1 次測量。ASTM D3359-23 方法 A要求在不同位置進行 3 次試驗;

⑤關于測試結果的評價,GB/T 31586.2—2015 和 ISO 16276-2:2017 規定根據涂層脫落的情況分為 0~5 共 6 個等級,其中沒有涂層的剝落或分離的情況為 0 級,在切割區域外有涂層脫落的情況為 5 級。ASTM D3359-23 方法 A 中規定,測試結果根據涂層脫落情況分為5A~0A共6個等級,其中涂層沒有剝離或脫落為 5A 級,在切割區域外有涂層脫落為0A級。

1.3 劃圈法

劃圈法附著力是將試板固定在一個可移動的平臺上,在平臺移動時,使用一個長針劃透涂層,形成重疊的圓滾線,依據圓滾線劃痕范圍內的涂層完整程度進行評級,以級別來表示涂層的附著力,劃圈示意圖見圖4。GB/T 1720—2020規定了劃圈試驗相關要求。標準規定,劃圈法適用樣品底材為馬口鐵版或鋼板的涂漆板。試驗設備為手動/自動漆膜劃圈試驗儀。

劃圈試驗應注意如下幾點:

①試驗前應檢查轉針針尖銳利程度,并按供應商推薦的使用次數定期更換轉針;

②試驗中應固定好涂漆板樣品,并將涂漆面朝上固定;

③試驗過程中應均勻搖動搖柄,轉速控制在80~100 r/min;

④試驗后應用軟毛刷除去劃痕上的漆屑;

⑤觀察劃痕時應在自然日光或人造日光下,如有需要可采用 4 倍放大鏡;

⑥試驗結果的表示是按圓滾線劃痕上 1~7 個部位相應分為 7 個等級,1 級最好。如圖 5,按順序檢查各部位漆膜的完整程度,某一部位的格子有 70%及以上完好,則定為該部位是完好的。如部位 1 漆膜完好定為 1 級;部位 1 漆膜壞損而部位 2 完好,定為 2 級。依此類推,7 級為結果最差;

⑦應進行3次試驗。

采用GB/T 1720—2020這種經驗性的試驗方法測得的性能,除了取決于該涂料對底材的附著力外,還取決于其他各種因素,因此不能將這個試驗方法看作是測定附著力的一種方法,但可用于評定漆膜從底材上的脫落程度。

1.4 拉開法

拉開法附著力是用膠黏劑將試柱直接粘接到涂層表面上,通過拉力試驗機將粘接的試驗組合拉開,測出破壞涂層和底材間附著所需的拉力,用拉力/試柱面積得到的破壞強度來表示試驗結果,單位為MPa。單試柱法拉開試驗結果意圖見圖6。GB/T5210—2006、ISO 4624:2016、ASTM D4541-22都規定了具體的測定方法。

GB/T 5210-2006 和 ISO 4624:2016 根據樣品情況分為 3 個試驗方法:①在堅硬的和易變形的底材上通用的試驗方法(使用兩個試柱);②使用單個試柱從單側進行試驗的方法(僅適合堅硬底材);③試柱法(其中一個試柱作為已涂漆底材)。試驗時壓力應以均勻的且不超過1 MPa/s的速度穩步增加,使破壞過程在90s內完成。要求至少進行6次測量。ASTM D4541-22根據測試設備等方面的不同,規定了 A~F 共 6 種測試方法。并規定試驗時壓力應以均勻的且不超過 1MPa/s 的速度穩步增加,使破壞過程在100 s內完成。另外,標準GB/T 31586.1—2015規定了厚度≥10 mm的鋼底材上任意厚度的防護漆涂層拉開強度的評定方法。

拉開試驗應注意如下幾點:

①測試前需要注意選擇合適試柱,并注意所用試柱的直徑,便于測試后正確計算結果;

②測試前需要注意所選用的膠黏劑要能和涂層與試柱粘接牢固。膠黏劑及其未混合的組分在于涂層接觸相當于膠黏劑固化時間的這段時間內,對受試涂層幾乎未產生或沒有產生可察覺的變化;

③測試前需要將試柱表面和涂漆板表面打磨粗糙,便于更好地將試柱粘在涂漆板表面;

④試驗過程中需要使拉力能均勻地作用于試驗面積上而沒有任何扭曲動作;

⑤試驗結束后,有可能發生界面間的附著破環,也有可能發生涂層自身的內聚破壞,需要根據標準要求確定破壞類型。關于拉開法試驗樣品的破壞類型,上述標準都提到了需要根據拉開的斷面來確定。其中GB/T31586.1—2015給出了破壞類型的描述,見圖7。

正確評價破壞類型,有助于試驗人員科學評價試驗成功與否,也有助于指導科研人員改進涂層配方。如果發生了粘接破壞,則說明選用的膠黏劑不合適,可考慮更換其他類型膠黏劑重新試驗。如果發生了涂層的附著破壞或內聚破壞,可考慮提高涂層間的附著強度或對應涂層的內聚強度。評價破壞類型時需要結合斷面情況和試柱情況一起評價,只根據斷面情況評價極易導致評價錯誤。

圖8中給出了樣品A和樣品B的斷面情況和試柱情況。只看樣品A的斷面情況,無法判斷是涂層的內聚破壞還是涂層與膠黏劑的附著破壞。樣品 A 的試柱可以看到近 60%為涂層,近 40%為膠黏劑,所以樣品A的破壞類型包括了涂層的內聚破壞和涂層與膠黏劑間的附著破壞。同樣,只看樣品B的斷面情況,能看到近 50%的底漆和近 50%的第2道涂層,無法判斷是內聚破壞還是附著破壞。而樣品 B的試柱只看到了第 2 道涂層,所以可以推斷,樣品 B的破壞類型包括第2道涂層的內聚破壞,也包括底漆與第2道涂層的附著破壞。

2 結語

(1)涂層附著強度與涂料本身的物理性質、底材的材質和粗糙度、預處理等因素都有關。不同樹脂與固化劑表面張力和化學能不同,選用低相對分子質量的樹脂可以賦予涂層交聯后出色的附著力。基料和助劑的添加也對附著力有較大影響。一般基料在配方中占比越大,附著力越好。另外也可以通過添加催化劑提高交聯密度,進而提高附著力。不同涂料體系提升涂層附著強度的方法不同,研發人員需根據涂料體系特點進行配方設計。

(2)除了上述提到的附著力測試方法標準、產品標準,還有很多其他產品標準或企業標準。相對于方法標準,產品標準和企業標準的要求可能更為具體和明確。比如ISO 12944-6:2018色漆和清漆—防護涂料體系對鋼結構的腐蝕防護-第 6 部分:實驗室性能試驗方法中明確要求,當防護涂料體系干膜厚度≤250 μm 時,按 ISO 2409:2000 用劃格法測試附著力;當防護涂料體系干膜厚度>250 μm 時,按 ISO 4624:2016 用拉開法測試附著力。試驗人員需要根據涂層用途、特性、厚度等參數選擇適合的測試方法,以此科學地評價涂層的附著強度。

來源:涂料工業