您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2024-05-09 17:14

車載高壓儲氫氣瓶為提高儲氫質量密度,通常采用鋁內膽碳纖維全纏繞氣瓶(Ⅲ型瓶)或塑料內膽碳纖維全纏繞氣瓶(Ⅳ型瓶)。但對叉車而言,純鋼制金屬瓶(I型瓶)兼有儲氫與平衡配重的作用,在國內外均得到一定應用。

叉車儲氫鋼瓶通常采用拉拔式制造工藝,在制造過程中容易產生裂紋、折疊、夾雜、分層等缺陷,為保證鋼瓶制造質量,通常采用在線水浸聚焦自動超聲檢測方法對其進行檢測。

水浸聚焦分為線聚焦和點聚焦兩種方式,線聚焦檢測速度較快,但對較短缺陷容易漏檢;點聚焦檢測靈敏度較高,但因掃查時螺距應不大于探頭聲束有效寬度,故檢測速度受到一定限制。

相控陣技術能夠通過電子線掃描代替鋼瓶或探頭轉動,明顯提高了檢測速度,可以說融合了線聚焦和點聚焦各自的優點。

針對叉車儲氫鋼瓶的結構特點,浙江省特種設備科學研究院的科研人員提出了帶凹面聲透鏡的相控陣檢測技術,其周向通過聲透鏡物理方式聚集,軸向通過相控陣延時法則聚集,并通過電子線掃描使焦點快速移動,既保證了檢測靈敏度,同時也保證了檢測速度。

針對軸向缺陷檢測,該技術通過調節偏心距使入射聲束在鋼瓶中產生純橫波,并通過鋼瓶的轉動實現聲束覆蓋整個鋼瓶的橫截面積。針對周向缺陷檢測,其調節線陣相控陣探頭傾斜角度,利用水楔技術在水/鋼二層界面間產生波型轉換。

利用CIVA軟件對帶有凹面聲透鏡的相控陣探頭輻射聲場進行仿真分析,并根據仿真結果設計了相控陣探頭參數,在此基礎上開發了一套針對儲氫鋼瓶的五軸聯動相控陣超聲水浸C掃描自動檢測系統,利用相控陣電子掃描技術快速規劃超聲檢測路徑和重構曲面。

通過帶有人工缺陷的試件進行檢測試驗。試驗結果表明:該方法融合了水浸點聚焦和線聚焦兩種方法的優點,對瓶體不同類型的人工缺陷均能獲得較清晰的超聲圖像并具有較高的檢測靈敏度,可直觀地顯示缺陷的位置、分布、尺寸等信息,能夠實現儲氫鋼瓶的有效檢測。

1、檢測技術原理

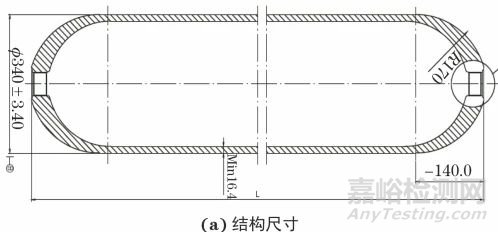

針對叉車儲氫鋼瓶在線自動超聲檢測技術進行分析,檢測對象為ф340 mm×16.4 mm沖拔式冷旋壓儲氫鋼瓶,其結構尺寸與實物如圖1所示。

圖1 儲氫鋼瓶結構尺寸與實物

采用有限元模擬仿真技術對鋼瓶公稱壓力下的應力狀態進行分析,獲得了鋼瓶的應力云圖,如圖2所示,可知鋼瓶封頭頂部區域應力水平很低,應力較大區域為筒體和封頭靠近筒體段,因此,該鋼瓶檢測重點區域為筒體和封頭靠近筒體段。

圖2 鋼瓶的應力云圖

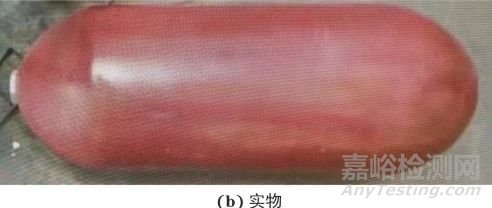

為實現儲氫鋼瓶快速高靈敏度超聲檢測,提出了帶凹面聲透鏡的相控陣檢測水浸聚焦技術。筒體軸向缺陷檢測技術原理示意如圖3所示。

圖3 筒體軸向缺陷相控陣檢測技術原理示意

檢測時將相控陣超聲探頭置于水中,陣列沿軸向布置,通過調節偏心距x使水/鋼界面入射角α大于第一臨界角,從而使入射聲束在鋼瓶中產生純橫波,且橫波折射角β應確保橫波折射中心線觸及鋼瓶內壁,因此偏心距x應滿足:

式中:cL1和cL2分別為水和鋼的縱波聲速;cS2為鋼的橫波聲速;R為鋼瓶外半徑;r為鋼瓶內半徑。

為了保證水/鋼界面回波不干擾缺陷波的辨認,水中聲程應大于鋼中從外壁入射至內壁的橫波聲程的兩倍。鋼瓶中超聲橫波從外壁到內壁的聲程χS為:

因此水層厚度H取值為:

由于鋼瓶內壁接觸氫氣介質,且內壁承受的應力最大,選擇焦距時宜使水中的焦點落在內壁上,其水中焦距F為:

筒體周向缺陷檢測技術原理示意如圖4所示。檢測時將相控陣超聲探頭置于水中,陣列沿軸向布置,調節線陣相控陣探頭的傾斜角度,通過利用水楔技術在水/鋼二層界面間產生波型轉換,并利用儀器中的深度聚焦使線掃描焦點定位在鋼瓶內壁。

圖4 筒體周向缺陷相控陣檢測技術原理示意

為使鋼瓶中產生45°的橫波折射角,相控陣探頭傾斜角度θ為:

對封頭靠近筒體段檢測的工藝參數設置是儲氫鋼瓶自動檢測的難點,氣瓶成型后外表面近似為外半徑為R的半球形封頭,而壁厚向瓶口逐漸增大,受到表面曲率的影響,聲束折射與反射發生在三維曲面上,具體的聲束路徑計算較為復雜,當電子線掃描寬度遠小于氣瓶曲率半徑時,將封頭靠近筒體段視為多段長度為電子線掃描寬度的表面平整的旋轉體,依然可以采用筒身的檢測工藝,只是需要根據聲束入射點的角度來選擇探頭的傾斜角度。

封頭軸向和周向缺陷的檢測示意如圖5所示,針對軸向缺陷,可以利用偏心距產生純橫波,將探頭的傾斜角度調節至入射點聲束與曲面的垂直位置;針對周向缺陷,可以利用水楔技術產生純橫波,將探頭的傾斜角度調節至入射點折射聲束與曲面呈45°的位置。

圖5 封頭軸向和周向缺陷的檢測示意

2、參數設計與CIVA聲場仿真

工藝參數中,相控陣探頭焦距的設計十分重要,應精確設計各陣元激發聲波的延時時間,使相控陣電子聚焦的焦距與聲透鏡的焦距一致,以確保與聲透鏡點聚焦探頭的效果相當。

為實現聚焦效果,相控陣探頭的近場區長度一般要大于焦距F,可以將相控陣探頭晶片激發陣列看作矩形,其近場長度N為:

式中:k為矩形的近場修正系數(見圖6);L為探頭長度;W為探頭寬度;λ為超聲波波長。

圖6 矩形探頭的近場修正系數

針對規格為ф340 mm×16.4 mm的儲氫鋼瓶開展相控陣探頭參數設計與優化分析。為確保鋼瓶內壁缺陷的檢出率,通常是使得折射橫波以45°角入射至內壁以形成端角全反射,根據上述公式可得出χS為22.2 mm,水層厚度H應大于20.3 mm,取H為25 mm,確定焦距F為73.5 mm,取F為75 mm,確定聲透鏡曲率半徑r′為34.5 mm。

采用0°垂直電子線掃描,為避免出現柵瓣,選取頻率為5 MHz、陣元間距為0.6 mm(陣元間隙為0.1 mm)能滿足要求。設激勵陣元數為20,主動孔徑約為12 mm,則計算得到探頭近場區長度N為141.1 mm,相對于75 mm的焦距可以獲得較強的聚焦效果。

根據上述分析,利用CIVA軟件建立聲場模型,常規探頭線聚焦、點聚焦和相控陣聚焦建模時水層厚度H取25 mm,透鏡材料為有機玻璃,聲透鏡半徑為34.5 mm,探頭型號、聚焦方式和聲場仿真結果如表1所示,可知常規探頭線聚焦、點聚焦和相控陣聚焦周向聲場依靠聲透鏡產生了一定程度的聚焦,而在軸向平面內,相控陣技術通過電子聚焦產生了較強的聲場,其聚焦效果與聲透鏡點聚焦的基本相當,而常規探頭在軸向平面內線聚焦時聲束能量發散。因此帶凹面聲透鏡的相控陣技術在鋼瓶橫截面和縱截面上都能獲得較好的聚焦效果,可以實現鋼瓶橫截面和縱截面上的雙向聚焦,并具有一定的焦區長度和焦點直徑。

表1 CIVA參數設置和聲場仿真結果

|

項目 |

相控陣 |

線聚焦 |

點聚焦 |

|

探頭 類型 |

5P64-0.6-10(激發陣元數20) |

5P10×10XJ75 |

5P10DJ75 |

|

聚焦 方式 |

周向:聲透鏡聚焦,水中焦距為75 軸向:電子線聚焦,水中焦距為75 |

周向:聲透鏡聚焦,水中焦距為75 軸向:不聚焦 |

周向:聲透鏡聚焦,水中焦距為75 軸向:聲透鏡聚焦,水中焦距為75 |

|

軸向 聲場 |

|

||

|

周向 聲場 |

|

||

3、試驗與分析

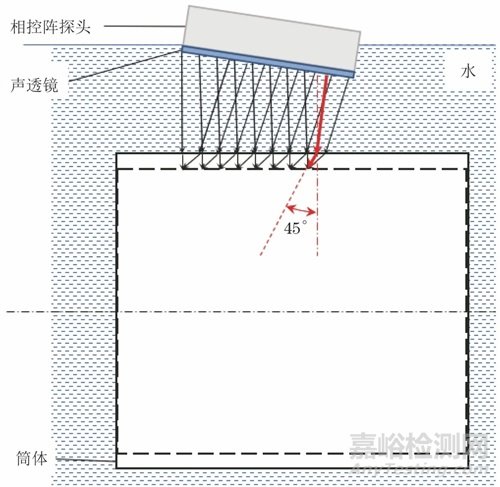

基于上述的CIVA仿真分析,開發了一套針對復雜曲面構件的五軸聯動相控陣超聲水浸C掃描自動檢測系統,其結構框圖和實物如圖7所示。

圖7 相控陣超聲掃描系統結構框圖和實物

檢測時,一般采用水浸相控陣探頭,首先將被檢測高壓儲氫氣瓶的信息輸入控制系統,控制系統進行編譯處理,輸出控制信號給伺服系統,伺服系統發出指令給機械系統,機械裝置帶動探頭沿著與被測氣瓶表面法線相平行的方向進行掃描,獲取正確的超聲信號,并通過相控陣電子掃描技術快速規劃超聲檢測路徑和重構曲面。

為驗證帶凹面聲透鏡的相控陣技術對鋼瓶軸向缺陷的檢測可靠性,將儲氫鋼瓶切割后在瓶身以及封頭部分各加工了4種不同位置的人工刻槽缺陷,其位置分別處于周向外表面、周向內表面、軸向外表面、軸向內表面。其中內外表面缺陷被錯開、間隔為90°,以提高檢測和識別的準確性。

取刻槽深度為0.8 mm,刻槽寬度為1.0 mm,刻槽長度為40 mm,預制人工刻槽的內部邊緣被設計成尖銳的矩形形狀,以確保刻槽的一致性和可重復性。試件的內外表面刻槽如圖8所示。

圖8 試件的內外表面刻槽

采用五軸聯動相控陣超聲水浸C掃描自動檢測系統對加工內外表面刻槽的瓶體試件進行檢測試驗(為模擬完整氣瓶,將割開后加工表面刻槽的兩部分瓶體重新焊在一起)。檢測現場如圖9所示。

圖9 氣瓶檢測現場

對瓶體筒身軸向缺陷,通過調節偏心距使入射聲束在鋼瓶中產生純橫波進行檢測,相控陣C掃描結果如圖10所示,圖中可清晰看到條狀的特征圖像(代表內外表面的刻槽)。

圖10 瓶身軸向缺陷偏心掃描結果

針對周向缺陷檢測,利用水楔技術在水/鋼二層界面間產生波型轉換進行檢測,相控陣C掃描結果如圖11所示,圖中可清晰看到代表缺陷的圖像特征:兩條橫向缺陷特征在周向間隔距離為534 mm,約等于周長的一半,與實際缺陷位置相同;而軸向上兩者不在同一位置,這是兩者聲程不一致造成的(外表面周向缺陷所用反射波為二次反射波,而檢測到內表面周向缺陷為一次反射波),通過數據分析可確認兩者在同一軸向位置。

圖11 瓶身橫向缺陷斜入射檢測結果

針對瓶體封頭的軸向缺陷,可使探頭聲束與曲面垂直,并通過調節偏心距使入射聲束在鋼瓶中產生純橫波進行檢測,相控陣C掃描結果如圖12所示,圖中可看到條狀的特征圖像(代表內外表面的刻槽)。

圖12 瓶體封頭軸向缺陷偏心檢測結果

針對瓶體封頭的周向缺陷,可分別調整閘門參數、探頭入射角度以及檢測位置,由此可得到具備較高能量特征的內外表面缺陷,檢測結果如圖13所示,可知曲面內表面橫向缺陷檢測效果基本一致。

圖13 瓶體封頭周向缺陷調整檢測參數后檢測結果

上述結果表明帶凹面聲透鏡的線性相控陣聚焦技術對瓶體不同類型的人工缺陷均能獲得較清晰的超聲圖像并具有較高的檢測靈敏度,可直觀地顯示缺陷的位置、分布、尺寸等信息。

4、結論

(1) 將凹面的聲透鏡聚焦和相控陣聚焦技術結合一起,不僅可以實現鋼瓶橫截面和縱截面上的雙向聚焦,而且可以通過聚焦法則實現聲束的快速移動,比常規探頭的掃查要快得多。

(2) 通過CIVA仿真分析,帶凹面聲透鏡的相控陣技術在鋼瓶橫截面和縱截面上均獲得了較好的聚焦效果。

(3) 提出的帶凹面聲透鏡的相控陣技術,對瓶體不同類型的人工缺陷均能獲得較清晰的超聲圖像且檢測靈敏度較高,可直觀地顯示缺陷的位置、分布、尺寸等信息,能夠實現儲氫鋼瓶的有效檢測。

作者:郭偉燦,繆存堅,陶楊吉,滕國陽

工作單位:浙江省特種設備科學研究院 浙江省特種設備安全檢測技術研究重點實驗室

第一作者簡介:郭偉燦,博士,教授級高工,主要研究方向為特種設備無損檢測技術及儀器研發。

來源:《無損檢測》2024年1期

來源:無損檢測NDT