潤滑劑是片劑或膠囊劑處方開發中必不可缺的配方成分之一,它在處方中可以兼具抗粘性、助流性及潤滑性的作用。其中,硬脂酸鎂(MgSt)因其優異的潤滑效率和低成本而成為片劑生產過程中最常用的潤滑劑。在實際應用過程中,我們發現它在發揮以上優勢作用的同時,經常也會帶來一些不良影響:例如,硬脂酸鎂或其他脂肪酸金屬鹽可降低片劑的硬度,延緩片劑的崩解和溶出。另外硬脂酸鎂的摻入也被發現增加了片劑的脆性,提高了片劑的脆碎度。因此,我們制劑工藝人員首先需要詳細的了解造成以上不良影響的根本原因所在,從而可以在此基礎上選擇其最佳用量或者換用其他更適宜的潤滑劑以消除不良影響。

1、MS影響片劑崩解、溶出的原因分析

首先,硬脂酸鎂本身是疏水性的,它之所以可以起到潤滑作用是因為其分子結構中具有活性末端基團的長鏈分子很容易吸附在金屬或者粒子表面,從而在其表面之間或者界面處形成層/膜,可以有效阻止粉末顆粒之間或者粉末顆粒與物體面的接觸。當然,我們并不希望它形成一種連續的潤滑膜,因為如果潤滑劑的使用劑量過高或者總混時間過長,潤滑劑在顆粒表面的覆蓋更廣,會逐漸形成連續的潤滑膜,一方面會導致顆粒間的鍵合作用力減弱,導致片劑的性能較差;另外,如果顆粒表面覆蓋更多的疏水性潤滑劑,也會影響水溶性介質更好的進入片芯,從而影響片劑的崩解和溶出。這種影響的大小可能取決于MS的用量、粒徑、藥物性質、片劑配方組成、各種加工變量以及溶出條件(特別是攪拌強度)的選擇。

2、解決措施

2.1 選用疏水性潤滑劑硬脂酸鎂的時候,要注意合理選擇用量及優化混合參數

一般《藥用輔料手冊》或一些文獻中會建議片劑配方中常見潤滑劑的典型用量范圍,如表1所示。我們制劑工藝人員選用潤滑劑通常是取決于公司或個人經驗。然而,選擇潤滑劑的類型和數量以獲得最佳潤滑并不是一件簡單的事情。潤滑劑的最佳使用取決于其固有的潤滑效率和壓縮粉末的性能。一個潤滑不足或過度潤滑的配方不僅影響產品質量和生產效率,也會使得壓片模具壽命縮短。因此在了解產品性能的基礎上,應充分考慮與商業片劑生產相關的高速潤滑效率來決定潤滑劑的最佳用量。還要更好地了解混合機類型、體積、混合強度和時間對產品性能的影響。

表1 常用潤滑劑的種類及用量范圍

2.2 換用親水性潤滑劑

硬質富馬酸鈉是一種親水性的潤滑劑,它對使用量和混合時間基本不敏感,不同的使用量和混合時間,對片劑的可壓性、崩解和溶出基本沒有影響,因此,在某些固體制劑的處方中,硬質富馬酸鈉是硬脂酸鎂的一種良好替代品。掃描電子顯微圖顯示了富馬酸硬脂酰鈉、硬脂酸鎂的掃描電子顯微圖。硬質富馬酸鈉顆粒是由近球形的小顆粒凝聚而成,形成光滑、不連續、有光澤的表面。然而,硬脂酸鎂顆粒的尺寸要小得多,看起來像層層疊在一起的片狀。有文獻研究了硬質富馬酸鈉和硬脂酸鎂加入處方中混合不同時間對膠囊崩解時間的影響,結果顯示含硬質富馬酸鈉膠囊的崩解時間在混合28分鐘后沒有增加,對溶出也基本無影響;含硬脂酸鎂膠囊的崩解時間隨著混合時間的延長而逐漸增加,溶出也逐漸降低。

十二烷基硫酸鈉也具有優異的片劑潤滑性能,因此也可以考慮將其應用于制劑處方開發中,除非存在特定的不相容性或穩定性問題。例如有文獻研究使用了疏水性潤滑劑硬脂酸鎂和水溶性潤滑劑十二烷基硫酸鈉對水楊酸片劑中溶出速率的影響。結果顯示了硬脂酸鎂可明顯降低溶解速率,而十二烷基硫酸鈉則相反。疏水潤滑劑硬脂酸鎂形成了一個不透水的表面屏障,不僅可以延長片劑和顆粒的崩解時間,還可以通過縮小藥物顆粒與溶劑之間的界面面積來延緩片劑中藥物的溶解。而十二烷基硫酸鈉提高溶解速率的作用主要是由于表面活性劑的界面張力降低作用以增加潤濕性,使溶劑更好地滲透到片劑和顆粒中。

2.3換用超級崩解劑

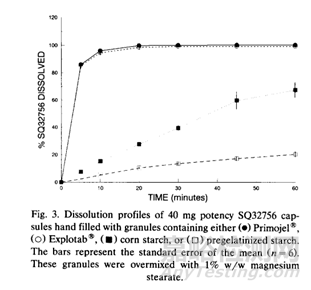

在硬脂酸鎂的疏水膜不能完全包裹顆粒的前提下即未發生明顯過度潤滑時,換用崩解性能更好的崩解劑可以提高片劑的崩解和溶出能力,因為一旦它們與溶出介質接觸,超級崩解劑的膨脹就不會被抑制,高度膨脹的超級崩解劑完全破壞顆粒的表面疏水結構,允許溶出介質進一步滲透到顆粒中。有文獻研究結果可知由淀粉衍生而來的高效崩解劑羧甲基淀粉鈉可顯著提高片的溶出能力,而玉米淀粉和預糊化淀粉缺乏超級崩解劑的膨脹能力,無法破壞顆粒周圍的疏水膜因而導致溶出速率較低。且含有預膠化淀粉的顆粒與玉米淀粉相比,溶解性降低幅度更大。這可以解釋為預膠化淀粉是比玉米淀粉粘性稍好的粘合劑。

2.4 調整片芯處方組成即提高片劑的脆性輔料比例

在混合過程中,顆粒周圍被疏水性潤滑劑硬脂酸鎂黏附形成一層疏水薄膜,薄膜的疏水性一定程度減慢了顆粒的溶解。然而,在壓片過程中,薄膜被破壞,顆粒破碎,由于破碎,形成了新的未被涂覆的表面,所以其片劑的溶出仍然不受影響。這種情況下,就需要調整處方中的脆性輔料比例要大于塑性輔料,常用的脆性輔料包括乳糖、甘露醇等,它們在壓縮后表現出高度的破碎,其廣泛的碎片提供了新的未涂覆的表面。而配方中的塑性輔料如微晶纖維素和預糊化淀粉,不會發生廣泛破碎,且像微晶纖維素等塑性物料表面粗糙,為硬脂酸鎂提供了較多的附著點,因而混合時間越長,硬脂酸鎂黏附越多,結合面會被硬脂酸鎂形成的隔離膜阻斷,因而顆粒間的結合力變差,導致片劑的可壓性和溶出會收到一定程度的影響。

2.5 使用外部潤滑替代內部潤滑

外部潤滑作為一種替代潤滑方法在制藥行業中也逐漸引起了業內人士極大的興趣。應用外部潤滑,干潤滑劑直接輸送到壓片工具上,從而最大限度地減少與內部潤滑相關的負面影響。外部潤滑的另一個主要優點是消除了最后的混合步驟,從而節省了時間和成本。例如有文獻研究中,使用壓實模擬器中實施的外部潤滑系統處理六種潤滑劑即硬脂酸鎂、富馬酸硬脂酸鈉、硬脂酸、山崳酸甘油酯、泊洛沙姆 188 和蔗糖單棕櫚酸酯。研究了與壓片工藝(主壓實壓力和壓片速度)和外部潤滑系統(噴灑時間、霧化壓力和除塵系統)相關的工藝參數對安慰劑配方(80%甘露醇 – 20%微晶纖維素)響應的影響。且以內部潤滑的混合物(0.75 – 4%)作為參比結果對比。事實證明,所有潤滑劑都成功地通過外部潤滑降低了頂出力,同時與內部潤滑相比,潤滑劑濃度大大降低。無論潤滑劑類型如何,都沒有觀察到外部潤滑對拉伸強度和崩解時間的負面影響。這與內部潤滑形成鮮明對比,內部潤滑通常觀察到抗拉強度降低和崩解時間延長。

雖然已經證明了外部潤滑的潛力,但該方法的應用主要限于MgSt,并且對應用外部潤滑的其他潤滑劑的適用性和有效性的了解有限。相信隨著時間的發展,會有越來越多的數據來證實外部潤滑的可替代性及可實現性。

參考文獻:

[1] z. T. CHOWHAN AND LI-HUA CHI,Drug-Excipient Interactions Resulting from Powder Mixing IV: Role of Lubricants and Their Effect on In Vitro Dissolution [J]Journal of Pharmaceutical Sciences, 1986 ,6(75):542-545、

[2] GERHARD LEVY and ROBERT H. GUMTOW,Effect of Certain Tablet Formulation Factors on Dissolution Rate of the Active Ingredient Ⅲ Tablet Lubricants[J]Journal of Phnrmaceiitical Sciences, 1963 ,12(52):1139-1144

[3] D.S. Desai, B.A. Rubitski, S.A. Varia and A.W. Newman,Physical interactions of magnesium stearate with starch-derived disintegrants and their effects on capsule and tablet dissolution[J]International Journal of Pharmaceutics, 91 (1993) 217-226

[4] 岳國超等,新型直壓輔料的粉體學性質評價[J].中國藥房,2014,25(9):833-836

[5] Cedrine de Backere , Margot Surmont,Thomas De Beer,et al, Screening of lubricants towards their applicability for external lubrication[J] International Journal of Pharmaceutics, Volume 632, 5 February 2023