導讀

不銹鋼件以其良好的力學性能和耐腐蝕性在特種設備行業應用廣泛。

不過不銹鋼制壓力容器和管道在長期的使用過程中,會產生不同程度的損傷,如腐蝕和疲勞裂紋等,其中晶間腐蝕是不銹鋼最常見的破壞形式,其最初發生于金屬表面,逐步深入其內部,并在應力作用下加速引起沿晶斷裂。

因此,根據不銹鋼損傷特點,采用渦流檢測方法來檢測不銹鋼損傷是一種很有效的手段,其對工業生產設備的安全使用有重要的意義。

304奧氏體不銹鋼由于其本身組織特性,在制造和在役中會產生部分鐵素體和馬氏體析出,使其具有一定的磁性,即相對磁導率μr大于1,試驗測試結果表明:

當不銹鋼件形變量在20%以內,隨著形變量的增加,試件的磁導率增加,并逐漸開始具有鐵磁材料的磁特性,導致不銹鋼渦流檢測集膚深度降低,也改變了檢測的最佳激勵頻率。

1.304不銹鋼不同形變下磁特性變化試驗研究

試驗采用5根材料尺寸及熱處理狀態相同的304奧氏體不銹鋼件,如圖1b所示。

為研究試件形變后磁特性變化且保證國內壓力容器材料伸長率至少10%以上要求,分別拉伸0%(未拉伸)、5%、10%、15%和20%后。

采用線切割的方式切割成尺寸均100mm×7.5mm×9.5mm的條狀試件以滿足測試需要。

試驗流程如圖1所示,采用FE-2100SD測試試件的磁特性參數,該儀器磁導率μ測試精度為2%、矯頑力Hc為1.5%,由于奧氏體不銹鋼屬弱磁材料只測定磁導率值;

因此采用沖擊法測量,以下試驗數據均在室溫獲得。

(a) 測試試樣制作示意圖

(b) 拉伸0%(未拉伸)時試樣尺寸參數

圖1試驗流程

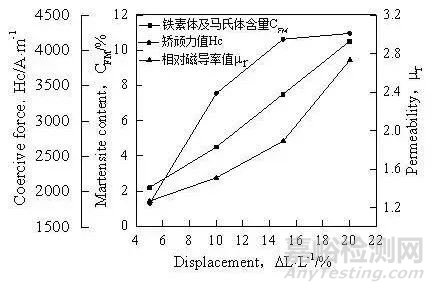

由圖2可知,隨著奧氏體不銹鋼件形變量ΔL/L增大,材料微觀組織中奧氏體相逐漸轉變為鐵素體及馬氏體,形變量ΔL/L達到20%時,馬氏體含量值CFM已經超過10%,宏觀物理表現為材料的磁導率和矯頑力增大,即相對磁導率值μr從1.030增大到最大值2.735(此時伸長率為20%),矯頑力Hc最大值為4238A/m,當形變量超過20%后,矯頑力變化很小,表明材料拉伸后表現出的鐵磁特性趨近于飽和。

圖2 不同形變下磁特性參數及馬氏體含量測試結果

由沖擊法測試結果可以看出,當奧氏體不銹鋼發生塑性變形后,材料的磁特性發生變化,伴隨著磁導率和矯頑力的增大,非鐵性奧氏體不銹鋼開始具有鐵磁性材料的某些特性。

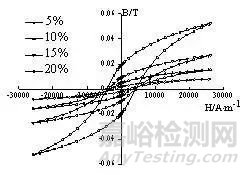

為進一步驗證此現象,對該5根試樣采用磁場掃描法測試其磁滯回線,如圖3所示。

當材料形變量達到20%時,奧氏體鋼出現很明顯的磁滯現象,類似于鐵磁材料,這必然會影響渦流檢測的實施,磁導率的增加使得相同檢測頻率下渦流檢測有效檢測深度減小到原來的61.4%,降低了近表面缺陷的檢測能力。

此外,也引起了奧氏體不銹鋼渦流檢測最佳檢測頻率的改變。

圖3 不同形變下磁滯回線測試結果

2.304不銹鋼不同形變下渦流檢測仿真研究

相當一部分文獻提出,304奧氏體不銹鋼的在相對磁導率μr約為1的條件下,其最佳的檢測頻率為100 kHz,然后筆者在工程實踐中發現,對于部分不銹鋼壓力容器,其最佳的檢測頻率為80 kHz,此時缺陷信號易從提離信號中分離出來。

依據上述試驗結論分析,這與奧氏體鋼磁特性變化有著必然的聯系。

鑒于以上現象,本研究采用ansys有限元仿真分析了304不銹鋼在不同形變條件下,實施渦流檢測時,其缺陷檢出效果。

2.1 奧氏體不銹鋼仿真模型建立

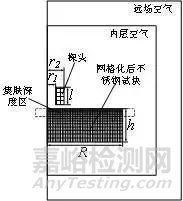

如圖4a所示,為對比仿真結果,節省仿真計算時間,本研究建立了放置式渦流探頭檢測不銹鋼的二維軸對稱有限元模型。

被檢試塊半徑R為20mm,厚H為12mm。

渦流線圈內半徑r1為1mm,外半徑r2為2.385mm。

線圈和試塊周圍建立空氣層及遠場空氣層。

網格劃分上要求集膚深度區網格劃分3層以上,集膚深度δ按公式(1)計算,其它部分網格采用映射網格劃分。

公式中:

m為被檢試件的磁導率;

f為渦流檢測激勵頻率(Hz);

s1為被檢試件的電導率(S/m)。

渦流線圈的相對磁導率為1,電導率為0.58×108S/m。

不銹鋼試塊的電導率為1.43×106S/m,相對磁導率分別1.269、1.511、1.893和2.735,分別對應試件形變量0%~20%。

線圈電壓U為12V,激勵頻率f范圍為0.5~5000kHz,線圈匝數N為400。

通過計算可在后處理中觀察磁通密度云圖以及磁通密度等值線等結果,如圖4b。

(a) 不銹鋼渦流檢測有限元模型

(b) f=100kHz時磁通密度曲線

圖4放置式探頭渦流檢測有限元仿真

2.2 仿真結果分析

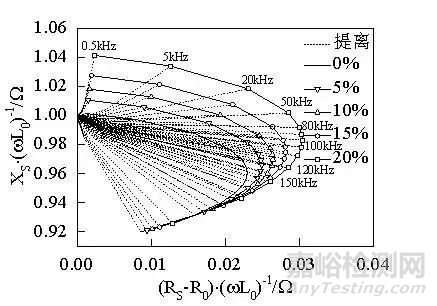

經有限元計算可知,在不銹鋼件形變20%以內,不同形變下,線圈阻抗變化不同,如圖5a所示,且隨形變量的增大,試件中馬氏體含量增加,磁導率增大,線圈阻抗變化增大,這在低頻段尤為明顯,同時,不同頻率點所對應提離變化也有差異。

為尋求304奧氏體不銹鋼最佳檢測頻率,兩個重要因素應被考慮得到:

一是檢測缺陷的深度;

二是檢測缺陷的靈敏度。

其他條件一定的情況下,選擇某一最佳檢測頻率,使得在該激勵頻率下,保證缺陷的阻抗變化與其他影響線圈阻抗的因素能夠有最大的區分,而缺陷對線圈阻抗的影響可看作電導率和缺陷幾何形狀綜合作用的結果。

為此,在試驗中奧氏體形變范圍內,需找到某一特定頻率,使得在該頻率下,線圈提離引起阻抗變化與電導率引起阻抗變化存在較大的相位差,即兩者相位相差盡可能的接近90°,缺陷易被檢出。

(a) 304不銹鋼渦流檢測阻抗圖

(b) 提離與電導率變化引起阻抗相位差

圖5 304不銹鋼渦流檢測有限元計算結果

為求出每一頻率點提離與電導率引起阻抗變化的相位差θ,采用兩直線夾角公式(2)計算:

(2)

公式中,k2為某頻率點電導率引起阻抗的微分值,k1為某頻率點提離引起阻抗的微分值,θ為提離引起阻抗變化和電導率引起阻抗變化的相位差。

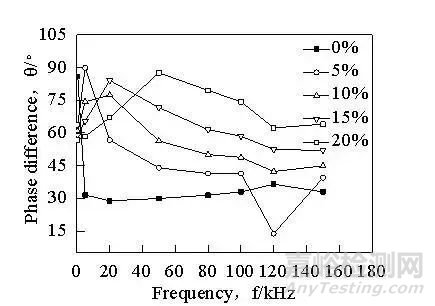

由圖5b可知,當不銹鋼的相對磁導率近似為1時,激勵頻率在100~150kHz范圍內,θ值接近40°且為最大,電導率引起阻抗變化易與提離引起阻抗變化相分離,表現為缺陷信號易被分辨出,頻率降低會使θ值略有減小,且檢測靈敏度降低,不利于缺陷的檢出,同時考慮到探測深度的影響,100kHz是一個該形變條件下,最佳的檢測頻率。

隨試件形變量的增加,頻率越低,θ值增大,表明當奧氏體不銹鋼在制造或在役中,由于試件產生微量形變后,產生了馬氏體相變,改變了試件本身的磁導率值,使其具有鐵磁材料的一些磁特性,進而導致渦流檢測最佳檢測頻率發生了變化,當頻率低于100kHz時,電導率信號和提離信號有較大的相位差,而且這種相位差使得缺陷檢出效果要優于試件磁導率μr=1時渦流檢測效果,例如在激勵頻率為50kHz時,形變量0%、5%、10%、15%和20%對應的θ值分別為30°、44°、59°、74°和89°。

由此可以看出,當形變量為20%時,選擇激勵頻率為50kHz,缺陷易被檢出,此時電導率變化方向與提離變化方向近似垂直。

分析結果表明,實際不銹鋼壓力容器在實施渦流檢測時,其最佳的檢測頻率并不在100kHz,而是低于100kHz。

2.3對比驗證

由以上分析可知,304奧氏體不銹鋼在形變20%內,其最佳檢測頻率范圍為20~100kHz,此時缺陷信號易與其它非缺陷類信號,如提離等分離,而考慮探測深度(3δ)保證試件內部近表面缺陷的也能有好的檢測效果,以及缺陷檢測靈敏度等因素,所選擇的檢測頻率既不能太高(引起檢測深度的降低),也不能太低(引起缺陷檢測靈敏度降低)。

由此,以100kHz下未發生形變的不銹鋼渦流檢測探測深度3.94mm為基準。

如圖6中虛線所示,可得,保證該檢測有足夠的探測深度同時又要具備較高的缺陷檢測靈敏度,取圖中虛線與不同形變下不銹鋼渦流檢測探測深度曲線的交點即為所選擇的最佳檢測頻率,從圖中可知,形變量分別為5%、10%、15%、20%所對應的最佳激勵頻率分別為:80、70、57、42kHz。

圖6 304不銹鋼不同形變下渦流檢測探測深度

對于采用放置式探頭的渦流檢測,也可以根據公式(3)來確定最佳的檢測頻率,其中檢測裂紋時,激勵頻率的選取范圍為f=(10~20)fg,參考mr=1時,最佳檢測頻率為f=100kHz,因此選取試驗頻率f=13fg。

(3)

由沖擊法測試結果可以看出,當奧氏體不銹鋼發生塑性變形后,材料的磁特性發生變化,伴隨著磁導率和矯頑力的增大,非鐵性奧氏體不銹鋼開始具有鐵磁性材料的某些特性。

為進一步驗證此現象,對該5根試樣采用磁場掃描法測試其磁滯回線,如圖3所示。

當材料形變量達到20%時,奧氏體鋼出現很明顯的磁滯現象,類似于鐵磁材料,這必然會影響渦流檢測的實施,磁導率的增加使得相同檢測頻率下渦流檢測有效檢測深度減小到原來的61.4%,降低了近表面缺陷的檢測能力。

此外,也引起了奧氏體不銹鋼渦流檢測最佳檢測頻率的改變。

結論

1)對奧氏體不銹鋼件實施渦流檢測時,常采用的最佳檢測頻率為100kHz,而實際檢測時不盡相同,由于不銹鋼組織中馬氏體的析出,改變了其磁特性,導致其最佳檢測頻率小于100kHz。

2)304不銹鋼形變20%內,不同形變下,奧氏體鋼渦流檢測最佳激勵頻率是不同的,且隨形變量的增大,應選擇更低頻率作為渦流檢測的最佳頻率,以保證缺陷的探測深度和缺陷檢出靈敏度。

3)特種設備304不銹鋼壓力容器最佳檢測頻率范圍為:40~100kHz。