摘要

針對復合材料蒙皮芳綸紙蜂窩夾層結構件,在實際檢測中發現采用噴水穿透法超聲C掃描檢測時零件局部位置超聲衰減較大,但采用反射法超聲A掃描檢測時未發現缺陷,采用數字成像射線(DR)檢測時僅能對少部分缺陷進行定性,且極易發生漏檢,導致該類缺陷無法判別。采用多種無損檢測方法(如水浸聚焦反射法超聲C掃描、空氣耦合穿透法超聲C掃描、反射法紅外、激光剪切散斑、X-射線計算機斷層掃描(X-CT)等)對穿透法超聲衰減較大的區域進行檢測,其中X-CT檢測可對大部分缺陷進行定性定位分析。試樣解剖結果顯示,引起穿透法超聲衰減大的原因是蜂窩芯中存在兩類缺陷:芯格塌陷和胞壁鼓泡,這些蜂窩芯缺陷采用射線透照檢測較難發現,但對超聲的傳播卻有非常明顯的衰減作用。通過制造帶有缺陷的試驗件模擬驗證超聲檢測結果,初步探討了缺陷的產生原因。

蜂窩夾層結構具比強度高、比剛度高、抗疲勞性能和阻尼減震性能較好等優點,是航空、航天、交通運輸等領域重要的減重材料。蜂窩夾層結構由上下蒙皮和中間蜂窩芯3部分組成,蜂窩芯從基材上可分為金屬蜂窩和非金屬蜂窩,其中芳綸紙蜂窩芯材由于其突出的力學性能穩定性、耐腐蝕性、阻燃性、耐環境性,已成為飛機復合材料夾層結構的首選芯材。蜂窩夾層結構零件很容易在制造、服役等階段產生不同種類的缺陷,例如蒙皮-蜂窩芯界面脫粘、蒙皮中的分層、夾雜、蜂窩芯格變形、芯格塌陷、節點開裂、蜂窩積水等。為保障飛機安全穩定運行,復合材料蜂窩夾層結構零件要進行100%無損檢測,并對檢出的缺陷進行定性和定位分析,最終按照相應缺陷的驗收標準對零件進行驗收或拒收。

復合材料蜂窩類零件可采用超聲、射線、紅外、激光剪切散斑等方法進行檢測。紅外和激光散斑是快速、非接觸的檢測方法,適合于檢測復合材料蜂窩夾層零件的蒙皮、膠膜缺陷,但檢測靈敏度隨缺陷深度增加而變差,紅外檢測還可以表征蜂窩芯格是否進水。超聲檢測基于聲波在材料中的彈性響應和傳播行為對零件進行缺陷檢測和判別,對分層、夾雜、脫粘類缺陷均較為敏感。噴水穿透法超聲C掃描和手動反射法超聲A掃描是工業上應用廣泛的兩種超聲檢測方法。噴水穿透法超聲C掃描設備可實現零件自動化檢測,數字化顯示缺陷平面投影面積,但無法確定檢出缺陷的具體深度位置,也難以判斷缺陷的性質,因此實際檢測中可采用手動反射法超聲A掃描設備對穿透法超聲C掃描發現的疑似缺陷進行二次檢測。其他的超聲檢測法例如水浸聚焦反射法超聲C掃描能有效減小近表面盲區,保證耦合效果一致性,也可準確控制聚焦深度,提高檢測效率及分辨率;空氣耦合穿透法超聲C掃描檢測可實現非接觸檢測。射線檢測對平行于射線方向的缺陷較為敏感,因此適用于檢測蜂窩芯變形、芯格斷裂等體積型缺陷。在射線檢測過程中,由于射線以錐束形狀向外發射,導致一定的透照范圍外蜂窩芯格影像產生重疊,影響缺陷的識別。然而減小透照范圍又勢必增加透照次數,因此判定有效透照區十分關鍵。一般的射線照相檢測技術實施透照操作,是將物體的立體空間結構信息壓縮為一幅平面圖像,而X-射線計算機斷層掃描(X-ray Computed Tomography,X-CT)檢測可給出物體被掃描區域的虛擬“切片”,允許用戶不切割物體就看到物體的斷層圖像,避免芯格影像重疊等問題。相關標準要求采用超聲檢測蜂窩蒙皮分層、夾雜及界面脫粘等缺陷,采用X-射線檢測蜂窩芯缺陷。實際檢測中發現,若干芳綸蜂窩夾層共固化零件在進行噴水穿透法超聲C掃描檢測時,在C掃描圖像中發現夾層區域的多個位置處存在疑似缺陷顯示,該處的超聲波衰減與鄰近區域差值較大。疑似缺陷區域采用手動反射法超聲A掃描檢測未發現問題,因此無法對疑似缺陷進行判定。疑似缺陷零件采用X-射線檢測時,僅有少部分零件可發現缺陷,且對X-射線檢測的透照角度要求較高,極易發生漏檢。本文針對該類蜂窩零件采用多種無損檢測方法進行檢測對比分析,并對零件進行解剖,發現特殊類型蜂窩芯缺陷;通過制造試驗件模擬蜂窩內部缺陷,驗證超聲檢測結果,初步分析該類缺陷的產生原因,以期為相關檢測應用提供參考價值。

1、試驗方法

1.1 零件

發生穿透法超聲C掃描超聲衰減大、反射法超聲A掃描檢測無缺陷情況的典型零件(以下簡稱典型件)均由樹脂基碳纖維蒙皮和對位芳綸蜂窩構成。產生缺陷的蜂窩芯有正六邊形和過拉伸型兩種。

1.2 無損檢測方法及設備

分別采用噴水穿透法超聲C掃描、手動反射法超聲A掃描、相控陣便攜反射法超聲C掃描、水浸聚焦反射法超聲C掃描、反射法紅外、激光剪切散斑、空氣耦合穿透法超聲C掃描、數字成像射線(Digital Radiogarphy,DR)檢測、X-CT檢測對典型件進行檢測。主要設備信息及檢測參數如下:

噴水穿透法超聲C掃描采用英國超聲波科學有限公司生產的CG8-1.5-2.9噴水穿透法超聲C掃描檢測系統,超聲換能器為Imasonic的水浸平探頭,晶片直徑為19mm,噴嘴直徑為6mm,頻率為1MHz。

手動反射法超聲A掃描采用英國聲納Mas-terscan 380超聲探傷儀,超聲換能器為晶片直徑為6mm、帶延遲塊的直探頭,頻率為5MHz。

DR檢測采用SCAN-LM-160T3線陣列數字成像射線檢測系統,160kV恒電位X-射線機,線陣列接收器型號為SEZ T3-160,規格為160mm,有效長度范圍為157mm。

X-CT檢測試驗設備為GE phoenix vltomelx C450X-射線成像檢測系統,掃描管電壓為400kV,電流為1700μA,積分時間為80ms,放大比為2,像素尺寸為97μm,切片厚度為0.4mm,層間距為0.2mm。

1.3 典型件解剖試驗

采用砂帶打磨輪對典型件表面進行打磨處理,打磨輪轉速為16 000r/min,砂帶80目。逐一打磨蒙皮和膠膜,同時觀察蒙皮和膠膜內是否有分層、夾雜或脫粘缺陷;露出蜂窩芯后繼續打磨,觀察蜂窩芯是否有變形、芯格斷裂等缺陷。

采用makita金剛石切割機對典型件穿透法超聲衰減大的部位進行縱向切割,切割機轉速為13000r/min,在鋸切過程中防止震動、碰撞等以避免引入新的缺陷,觀察典型件剖面形貌。

1.4 缺陷試驗件制作

制造4種缺陷試驗件:

1)試驗件A采用的材料牌號、規格、鋪貼工藝與第1類典型件一致,即上下蒙皮各為3層QY8911/CF3031預浸料、蜂窩為NRH-3-48芳綸蜂窩芯、膠膜為J-188;試驗件A固化平臺溫度為190℃,高于典型件標準要求10℃。

2)試驗件B預先將NRH-3-48芳綸蜂窩芯放置在溫度為23℃、相對濕度為90%的恒溫恒濕箱內儲存12h以上,再采用與第1類典型件相同的預浸料及膠膜材料、鋪貼工藝及固化要求進行制備。

3)試驗件C采用壓力機對第2類典型件(蜂窩為NH-1-1.8-48、預浸料為BA9916-Ⅱ/CF300、膠膜為J-116A)的無缺陷部位進行壓縮,過屈服點后撤除外力。

4)試驗件D采用壓力機對第2類典型件的無缺陷部位進行壓縮,過屈服點后繼續壓縮至蜂窩表面出現明顯凹坑后撤除外力。

2、結果與討論

2.1 無損檢測

選取的典型件噴水穿透法超聲C掃描檢測結果如圖1所示,2個典型件超聲衰減量最大值分別為20dB和26dB,將該處定義為疑似缺陷。實際檢測已通過調整掃描路徑、改變典型件放置位置、適當打磨典型件表面疏水區域、更換噴水穿透法超聲C掃描設備、采用空氣耦合穿透法超聲C掃描設備等方法,排除設備、表面耦合、仿形方法等因素對掃描結果的影響。采用反射法超聲A掃描檢測疑似缺陷位置均無缺陷回波顯示。通過圖1可看出疑似缺陷區域無固定形狀,且出現在不同蜂窩夾層結構典型件中的不同位置,包括蜂窩平板區和斜坡區。與典型件一同進行檢測的對比試塊上,預埋分層缺陷位置的超聲衰減量一般為8~12dB,疑似缺陷位置的超聲衰減量均大于或等于分層缺陷。

檢測標準要求采用超聲檢測的缺陷有分層、脫粘、夾雜、空隙密集、疏松及富樹脂等。工業上通常采用穿透法超聲C掃描進行自動化快速檢測,先給出缺陷平面投影的位置和大小,再采用反射法對缺陷進行判定,根據反射回波的特征對缺陷進行定性定位分析。對于蜂窩零件,則需從兩側蒙皮進行檢測。檢測中反射回波始終處于周期性跳動狀態,證明換能器依次在蜂窩壁正上方、膠瘤區域正上方及蜂窩格正上方移動,未發現大面積反射回波信號。考慮到蜂窩孔格尺寸較小、“膠瘤”狀態復雜、蒙皮厚度較薄(最薄為0.46mm)及蜂窩格孔造成的蒙皮表面不平整等問題,為解決人工檢測及識別困難、準確控制聚焦深度,提高檢測精度,采用相控陣便攜反射法超聲C掃描、水浸聚焦反射法超聲C掃描對典型件進行檢測,結果均未出缺陷。試驗還采用反射法紅外、激光剪切散斑檢測典型件,依然未發現缺陷。以上結果可判定典型件不存在蒙皮分層、夾雜、膠膜脫粘、蜂窩積水等缺陷。

為檢測蜂窩芯缺陷,采用DR檢測對典型件進行檢測。由于X-射線以錐束形狀向外發射,導致一定的透照范圍外蜂窩芯格影像產生重疊,會影響缺陷的識別,因此需盡量減小透照范圍保證圖像清晰度。將疑似缺陷區域置于X-射線源正下方,使該區域蜂窩壁盡量與X-射線中心束平行,便于蜂窩孔格缺陷的觀察。部分典型件DR圖像如圖2所示,其余典型件疑似缺陷區域和周圍區域均無明顯區別。圖2中蜂窩格孔在疑似缺陷區域(標識圈內)有變形和重影現象,而周圍區域格孔無重影現象,因此可初步判斷疑似缺陷域蜂窩格孔存在變形缺陷。盡管圖像周邊位置也有蜂窩格孔重影情況,這是蜂窩格孔與X-射線束不平行導致的。實際工作中要考慮檢測效率,透照范圍的減小勢必會增加透照次數,尤其當零件具有一定曲率或零件擺放與X-射線源成一定角度時,局部圖像更會發生影像重疊與模糊,為缺陷識別帶來較大困難,此類蜂窩格孔的變形缺陷容易發生漏檢。

為更加清晰地觀察缺陷信息,采用X-CT對典型件進行檢測。X-CT檢測出的缺陷結果可分為兩大類,分別如圖3和圖4所示,標注位置為疑似缺陷位置。從圖3中可看出自某一高度起,蜂窩壁開始發生分離,且分離程度逐漸增大,最大的情況為蜂窩壁的一邊僅由兩個端點連接,其他位置全部鼓起,分離程度再逐漸減小,將此類缺陷定義為第1類典型缺陷,即胞壁上的鼓泡缺陷。這種鼓泡缺陷不僅出現于蜂窩雙層壁上,也出現在蜂窩單層壁上,鼓泡缺陷最大橫向尺寸接近蜂窩格孔邊長。一個蜂窩壁上可出現2~3個鼓泡缺陷。蜂窩鼓泡缺陷的位置和穿透法超聲C掃描像(圖1(A)典型件1)中疑似缺陷位置一一對應,此類典型件中蜂窩鼓泡變形是造成穿透法超聲C掃描超聲衰減大的直接原因。

從圖4中可看出缺陷位置處的蜂窩格孔發生變形,不再是標準的六邊形,蜂窩壁發生彎曲,有的表現為蜂窩壁分離,但與鼓泡的圓弧形缺陷不同的是,該處蜂窩壁分離部位凸起更為尖銳。再結合圖4中蜂窩格孔變形而非節點分離的結果可知,此類缺陷不再是鼓泡缺陷,而是蜂窩塌陷缺陷,將此類缺陷定義為第2類典型缺陷,其缺陷位置也與典型件穿透法超聲C掃描圖像(圖1(A)典型件2)中疑似缺陷位置吻合。部分穿透法超聲C掃描超聲衰減大的典型件采用X-CT檢測也未發現缺陷,故解剖典型件研究典型件缺陷。

2.2 典型件解剖

對典型件進行解剖,未發現蒙皮分層、夾雜、膠膜脫粘等缺陷,蜂窩芯處發現兩類缺陷。

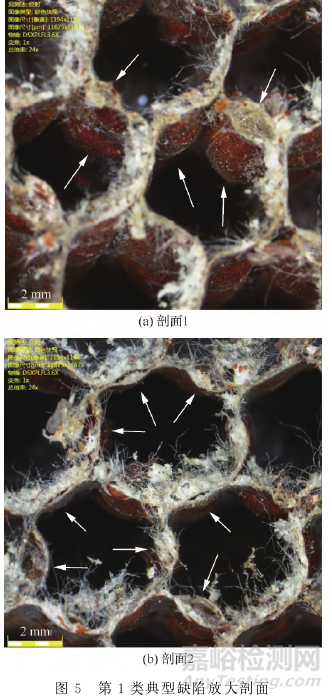

第1類典型缺陷零件解剖結果如圖5所示,箭頭標記處為鼓泡缺陷。相比于完好區域蜂窩壁的平整垂直狀態,疑似缺陷區域的蜂窩壁上有明顯鼓泡,組成蜂窩壁的芳綸紙分為兩部分,形成大小不同的空腔,空腔橫向最大長度接近蜂窩壁邊長,僅兩端節點相互連接。鼓泡缺陷可發生在蜂窩壁的不同高度上,也可發生在蜂窩六邊形的任意一個邊上。解剖發現的缺陷位置與穿透法超聲C掃描和X-CT檢測發現的缺陷位置一致。

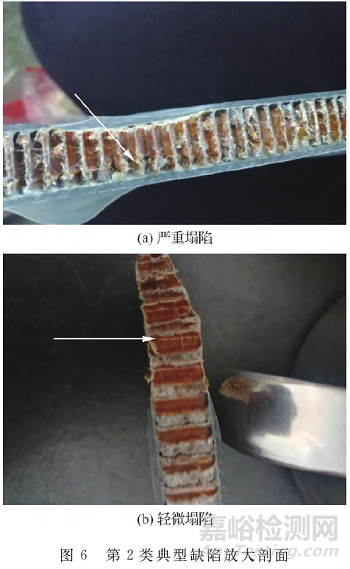

第2類典型缺陷零件剖面結果如圖6所示。圖6(A)中箭頭所指部位為典型的塌陷缺陷,該部位對應圖4(b)中蜂窩壁分離的X-CT檢測結果和穿透法超聲C掃描檢測中的超聲衰減部位,零件剖面在該部位發生一定程度的凹陷,此塌陷缺陷較為嚴重;圖6(b)中箭頭所指部位可見蜂窩壁上已有明顯折痕,此缺陷與穿透法超聲C掃描檢測中的超聲衰減部位相對應,但由于其蜂窩壁沒有明顯形態變化,因此在X-CT檢測中也較難發現此類缺陷。這類缺陷也屬于塌陷缺陷,但塌陷程度較小,蜂窩變形量很小,零件剖面形狀無明顯變化,然而仍可使超聲傳播發生明顯衰減。

2.3 缺陷分析

復合材料蜂窩結構零件的制造主要為先烘干銑切成型的芳綸蜂窩,后在蜂窩上下表面分別鋪貼膠膜,再鋪疊樹脂基碳纖維預浸料后進罐固化,上下兩層蒙皮主要保障彎曲剛度及剪切剛度,中間的蜂窩芯在保障平面拉壓剛度的同時還為橫向剪流的傳遞提供路徑;芳綸蜂窩的制造一般采用拉伸擴展的方法,生產工序主要分為涂膠、疊合、壓制、拉伸、定型、浸膠、固化和片切,此方法制造出的紙蜂窩不是等壁厚的,而是同時存在單層蜂窩壁和雙層蜂窩壁。

常見的缺陷可分為3類:復合材料蒙皮缺陷、蜂窩芯缺陷、蜂窩芯和蒙皮的界面缺陷。蜂窩芯常見的制造缺陷有蜂窩芯格變形、芯格塌陷、節點開裂等,其中芯格塌陷是在外力載荷作用下蜂窩芯壓縮失穩失效造成的。蜂窩壓縮損傷一般從單個芯格萌生,局部蜂窩壁出現褶皺現象,由于蜂窩壁之間的不連續性,損傷會離散分布于各個蜂窩壁中,此時塌陷程度較小;隨著不斷地加載,褶皺在橫向迅速擴展,新的蜂窩壁出現褶皺,當大量褶皺連接到一起時,零件表面出現明顯凹陷,蜂窩芯失效。

鼓泡缺陷由兩層芳綸紙及內含空腔構成,可同時發生在單層蜂窩壁和雙層蜂窩壁上,且發生鼓泡的蜂窩壁兩端節點未分離。此類缺陷與已報道的芳綸蜂窩外觀缺陷不同,可能發生在蜂窩芯制造階段,即芳綸紙在拉伸定型時發生局部破壞并分離,浸膠固化后分離的芳綸紙表現為內含空腔的鼓泡缺陷;也可能發生在零件制造階段,由儲存條件或固化參數不當導致,具體原因有待進一步研究。

2.4 無損檢測方法比較

采用的無損檢測方法中,手動反射法超聲A掃描、相控陣便攜反射法超聲C掃描、水浸聚焦反射法超聲C掃描、反射法紅外、激光剪切散斑可用來檢測蜂窩蒙皮缺陷及膠膜缺陷,紅外檢測還可發現蜂窩芯格是否進水,但以上檢測方法均無法識別典型件中的蜂窩芯鼓泡和塌陷缺陷。

噴水穿透法超聲C掃描及空氣耦合穿透法超聲C掃描常用來檢測蜂窩蒙皮缺陷和膠膜缺陷,蜂窩芯的鼓泡缺陷和塌陷缺陷可造成透射超聲波的大幅度衰減,故可用穿透法超聲對此類缺陷進行檢測。但由于此類方法僅能接收透射超聲波,所以僅能判斷缺陷的有無和相對大小,無法通過波形確定缺陷的性質及深度位置,故還需配合其他檢測方法進行輔助評判。

蜂窩芯缺陷多采用X-射線法進行檢測,文獻也對蜂窩節點脫開、蜂窩塌陷等檢測進行了描述,但蜂窩胞壁鼓泡缺陷及其產生的原因未見報道。此外,由于X-射線以錐束形狀向外發射,導致一定的透照范圍外蜂窩芯格影像產生重疊,實際檢測中僅有嚴重的蜂窩塌陷缺陷才能由X-射線檢測識別,對鼓泡缺陷的識別也有一定的困難。

X-CT檢測圖像清晰,不存在影像重疊與模糊的問題,圖像靈敏度比膠片照相技術高出1個數量級,可對鼓泡缺陷和嚴重塌陷缺陷進行精準的定性定位。但X-CT檢測對零件尺寸有限制,且依然較難發現塌陷程度小的缺陷。

相比較而言,穿透法超聲檢測對蜂窩鼓泡缺陷和塌陷缺陷的檢測靈敏度更高。故建議先采用穿透法超聲檢測蜂窩類零件,對于疑似缺陷區域采用反射法超聲排除蒙皮及界面缺陷后,可初步確定鼓泡缺陷或塌陷缺陷的有無及相對大小。再將疑似缺陷區域置于X-射線源正下方進行檢測,可使該區域蜂窩壁盡量與X-射線中心束平行,避免影像重疊與模糊,以便確定蜂窩孔格缺陷的性質及形貌。對于個別零件穿透法超聲衰減大的部位可采用X-CT檢測進行缺陷評判。

2.5 蜂窩缺陷試驗件的模擬和表征

文獻已給出分層、脫粘、蜂窩芯格孔分離等缺陷的制備方法,但其他類型的缺陷模擬試驗件較難制備。為驗證鼓泡缺陷的產生原因,制作了高于固化標準10℃的試驗件A和高濕度儲存蜂窩試驗件B。但試驗件均未發生鼓泡缺陷。故此類缺陷的產生原因及其對蜂窩性能的影響程度還有待進一步研究。

制備塌陷缺陷試驗件以觀察剖面形貌并驗證超聲檢測結果。圖7(A)為壓縮過蜂窩屈服點后撤除載荷的試驗件C剖面圖,箭頭所指處可見橫向折痕,但整體無凹坑,與圖6(b)中典型件缺陷形貌類似;圖7(b)為試驗件D加載直至表面有明顯凹坑時的剖面圖,此時蜂窩壁發生明顯彎折,與圖6(A)中典型件缺陷形貌類似。塌陷試驗件的穿透法超聲C掃描圖像如圖7(C)所示,可見不同程度的塌陷缺陷均有明顯超聲衰減。其中1#缺陷平均衰減量為20dB,其塌陷程度對應圖7(A);2#缺陷平均衰減量為29dB,其塌陷程度對應圖7(b)。對于塌陷程度較小的零件,雖蜂窩過屈服點后難以恢復到壓縮前狀態,但由于蒙皮具有一定的回彈性,導致外力撤除后零件蜂窩在厚度方向上無明顯變化,所以此類芯塌陷缺陷不易被X-CT及DR檢測發現。

3、結論

1)對典型件進行解剖,觀察缺陷位置及形貌可知,缺陷大致可分為兩類。一類是蜂窩芯胞壁鼓泡缺陷,由兩層芳綸紙及內含空腔構成,最大橫向尺寸接近蜂窩格孔邊長,但兩端節點未發生分離;單層蜂窩壁和雙層蜂窩壁均可發生鼓泡缺陷,同一蜂窩壁上也可存在多個鼓泡缺陷。另一類是蜂窩芯格塌陷缺陷,塌陷嚴重的蜂窩壁發生明顯彎折,典型件剖面在該部位有一定程度的凹陷;塌陷程度小的蜂窩壁上僅有橫向折痕,典型件剖面無明顯變化。

2)采用多種無損檢測方法對典型件進行檢測,其中噴水式穿透法超聲C掃描及空氣耦合穿透法超聲C掃描可發現全部典型件缺陷,但無法進行缺陷定性和定位;DR檢測可發現部分鼓泡缺陷,但透照角度不當容易造成缺陷漏檢;X-CT檢測可對典型件鼓泡缺陷和嚴重塌陷缺陷進行精準定性定位,但較難識別塌陷程度小的缺陷。

3)穿透法超聲對蜂窩鼓泡缺陷和壓塌缺陷的檢測靈敏度較高,故建議采用此方法判斷缺陷的有無和相對大小,并需要輔助DR檢測或X-CT檢測確定缺陷性質。

4)鼓泡缺陷的產生原因及其對蜂窩性能的影響程度還有待進一步研究。