對(duì)Fe-0.9C-1.4Si-1.6Mn-0.8Cr-0.2Mo-0.25Al鋼錠分別進(jìn)行冷軋與熱軋變形處理,再進(jìn)行850~1100℃奧氏體化處理和300℃等溫處理,研究了軋制預(yù)變形和奧氏體化溫度對(duì)顯微組織和拉伸性能的影響。結(jié)果表明:經(jīng)950℃奧氏體化后,冷軋預(yù)變形鋼主要由貝氏體鐵素體和殘余奧氏體組成,熱軋預(yù)變形鋼則由貝氏體和殘余奧氏體組成,相比于未預(yù)變形鋼,殘余奧氏體含量減少;冷軋變形可同時(shí)提高鋼的抗拉強(qiáng)度和斷后伸長(zhǎng)率,熱軋變形則會(huì)降低斷后伸長(zhǎng)率。當(dāng)奧氏體化溫度在850~1050℃時(shí),冷軋預(yù)變形鋼的殘余奧氏體含量變化不大,當(dāng)奧氏體化溫度為1100℃時(shí),殘余奧氏體含量減少并出現(xiàn)片狀魏氏體鐵素體;隨著奧氏體化溫度升高,冷軋預(yù)變形鋼的抗拉強(qiáng)度和斷后伸長(zhǎng)率先略微增大后減小,當(dāng)奧氏體化溫度為950℃時(shí)達(dá)到最大。

1、試樣制備與試驗(yàn)方法

試驗(yàn)材料為Fe-0.9C-1.4Si-1.6Mn-0.8Cr-0.2Mo-0.25Al(質(zhì)量分?jǐn)?shù)/%)鋼錠。在鋼錠上切割出厚度為6mm的鋼板,采用電感耦合等離子發(fā)射光譜儀測(cè)得其化學(xué)成分(質(zhì)量分?jǐn)?shù)/%)為0.92C,1.38Si,1.67Mn,0.81Cr,0.22Mo,0.24Al,余Fe。

采用四輥可逆式冷軋機(jī)對(duì)試驗(yàn)鋼板進(jìn)行4道次冷軋變形處理,加工成厚度為3mm 的冷軋預(yù)變形鋼板。另外,采用二輥熱軋機(jī)對(duì)試驗(yàn)鋼板進(jìn)行4道次熱軋變形處理,開(kāi)軋溫度為1120℃,終軋溫度為890℃,加工成厚度為3 mm的熱軋預(yù)變形鋼板。將未預(yù)變形試驗(yàn)鋼板、冷軋預(yù)變形鋼板和熱軋預(yù)變形鋼板在950℃進(jìn)行奧氏體化處理,保溫0.5h,隨后置于鹽浴爐中進(jìn)行300℃×1h的等溫處理,空冷至室溫。根據(jù)組織和強(qiáng)塑積,確定出較佳的變形工藝,采用該變形工藝對(duì)試驗(yàn)鋼板進(jìn)行預(yù)變形處理,再在不同溫度(850~1100℃)下進(jìn)行奧氏體化和等溫處理,工藝參數(shù)同前。

采用線(xiàn)切割方法從未預(yù)變形鋼板和軋制預(yù)變形鋼板上截取尺寸為15mm×15mm×15mm的試樣,用牙托粉鑲嵌,砂輪打磨掉表面加工痕跡后,采用60#~1500#二氧化硅砂紙逐級(jí)打磨,再用金剛石研磨膏拋光,清洗吹干,用體積分?jǐn)?shù)為4%的硝酸酒精溶液腐蝕至表面發(fā)灰,在 光學(xué)顯微鏡上觀察顯微組織;采用掃描電子顯微鏡(SEM)觀察微觀形貌。用X射線(xiàn)衍射儀(XRD)進(jìn)行物相分析,并用附帶的Jade6.5軟件計(jì)算殘余奧氏體含量(體積分?jǐn)?shù))。

采用線(xiàn)切割方法在鋼板上截取尺寸為110mm×11mm×3mm的拉伸試樣,標(biāo)距為30mm,根據(jù)GB/T 228.1—2010,在電子萬(wàn)能試驗(yàn)機(jī)上進(jìn)行室溫拉伸試驗(yàn),拉伸速度為2mm·min-1,測(cè)3個(gè)試樣取平均值。

2、試驗(yàn)結(jié)果與討論

2.1 預(yù)變形對(duì)顯微組織和拉伸性能的影響

由圖1可見(jiàn):經(jīng)奧氏體化和等溫處理后,形試驗(yàn)鋼的顯微組織由貝氏體鐵素體(BF)、薄膜狀和塊狀殘余奧氏體(RA)組成;冷軋預(yù)變形試驗(yàn)鋼的顯微組織由細(xì)小的貝氏體鐵素體條束和薄膜狀殘余奧氏體組成;熱軋預(yù)變形試驗(yàn)鋼的顯微組織由粗且長(zhǎng)的貝氏體束和塊狀殘余奧氏體組成,塊狀殘余奧氏體尺寸相對(duì)未預(yù)變形試驗(yàn)鋼要小。

由圖2可見(jiàn),經(jīng)奧氏體化和等溫處理后,未預(yù)變形、冷軋預(yù)變形和熱軋預(yù)變形試驗(yàn)鋼的物相都主要由體心立方結(jié)構(gòu)的鐵素體和面心立方結(jié)構(gòu)的奧氏體組成。采用衍射儀法對(duì)衍射峰強(qiáng)度進(jìn)行計(jì)算,得到未預(yù)變形、冷軋預(yù)變形和熱軋預(yù)變形試驗(yàn)鋼中的殘余奧氏體體積分?jǐn)?shù)分別為19.01%,11.21%,12.70%。可見(jiàn)冷軋預(yù)變形和熱軋預(yù)變形均可以降低試驗(yàn)鋼中殘余奧氏體含量。這主要是因?yàn)樽冃螘?huì)使試驗(yàn)鋼中產(chǎn)生高密度位錯(cuò),為貝氏體鐵素體形核創(chuàng)造有利條件,從而加速等溫貝氏體轉(zhuǎn)變,減少殘余奧氏體含量。

表1 奧氏體化和等溫處理后未預(yù)變形、熱軋和冷軋預(yù)變形試驗(yàn)鋼的室溫拉伸性能

由表1可知:經(jīng)奧氏體化和等溫處理后,冷軋預(yù)變形試驗(yàn)鋼的抗拉強(qiáng)度、斷后伸長(zhǎng)率和強(qiáng)塑積分別較未預(yù)變形試驗(yàn)鋼提高了42.6%,134.5%,234.7%;熱軋預(yù)變形試驗(yàn)鋼的抗拉強(qiáng)度較未預(yù)變形試驗(yàn)鋼提高27.9%,但是斷后伸長(zhǎng)率和強(qiáng)塑積都小于未預(yù)變形試驗(yàn)鋼。奧氏體化和等溫處理后,冷軋預(yù)變形鋼中的貝氏體鐵素體條束較為細(xì)小,殘余奧氏體含量較少且多為薄膜狀,因此其抗拉強(qiáng)度和斷后伸長(zhǎng)率都有所提高;熱軋預(yù)變形鋼中的貝氏體束粗且長(zhǎng),殘余奧氏體多呈塊狀,因此抗拉強(qiáng)度升高而塑性降低。綜上可知,冷軋預(yù)變形試驗(yàn)鋼的組織更加細(xì)小,且強(qiáng)塑積最大,故后文以冷軋預(yù)變形試驗(yàn)鋼作為研究對(duì)象,研究奧氏體化溫度的影響。

2.2 奧氏體化溫度對(duì)顯微組織與拉伸性能的影響

由圖3可知:當(dāng)奧氏體化溫度在850~1050℃時(shí),冷軋預(yù)變形試驗(yàn)鋼的組織為貝氏體鐵素體、薄膜狀/塊狀殘余奧氏體和少量馬氏體;當(dāng)奧氏體化溫度升高至1100℃時(shí),除貝氏體鐵素體和殘余奧氏體外,還出現(xiàn)少量沿粗大原奧氏體晶界生長(zhǎng)的片狀魏氏體鐵素體(WF);此外,當(dāng)奧氏體化溫度為950℃時(shí),貝氏體鐵素體的尺寸相對(duì)較小,薄膜狀殘余奧氏體的尺寸相對(duì)較大,而當(dāng)奧氏體化溫度為1100℃時(shí),貝氏體鐵素體的尺寸相對(duì)較大,薄膜狀殘余奧氏體的尺寸相對(duì)較小。

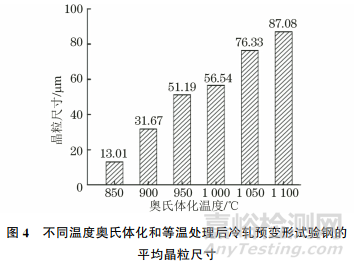

由圖4可知,冷軋預(yù)變形試驗(yàn)鋼的平均晶粒尺寸隨奧氏體化溫度的升高而增大,這可能與鋼中第二相粒子溶解造成對(duì)奧氏體晶粒粗化的抑制作用減弱有關(guān)。

由圖5可見(jiàn),不同溫度奧氏體化和等溫處理后,冷軋預(yù)變形試驗(yàn)鋼的物相組成相同,均主要為奧氏體和鐵素 體。計(jì)算得到當(dāng)奧氏體化溫度分別為850,900,950,1000,1050,1100℃時(shí),試驗(yàn)鋼中殘余奧氏體體積分?jǐn)?shù)分別約為12.9%,11.8%,12.2%,11.6%,12.6%,5.4%。可見(jiàn)850~1050℃溫度范圍的奧氏體化處理對(duì)試驗(yàn)鋼中殘余奧氏體含量影響不大,但是當(dāng)奧氏體化溫度升高至1100℃時(shí),殘余奧氏體含量明顯減少。這主要是因?yàn)榻?jīng)1100℃奧氏體化后,試驗(yàn)鋼中形成了粗大的殘余奧氏體和片狀魏氏體鐵素體,粗大奧氏體晶粒會(huì)加速貝氏體束長(zhǎng)大并在一定程度上會(huì)提升貝氏體轉(zhuǎn)變量。

由圖6可知,隨著奧氏體化溫度升高,冷軋預(yù)變形試驗(yàn)鋼的抗拉強(qiáng)度和斷后伸長(zhǎng)率整體呈現(xiàn)先略微增大后減小的趨勢(shì),且均在奧氏體化溫度為950℃時(shí)達(dá)到最大,強(qiáng)塑積達(dá)到31.63GPa·%。這主要是因?yàn)楫?dāng)奧氏體化溫度在950℃時(shí),試驗(yàn)鋼中的奧氏體晶粒和貝氏體鐵素體尺寸較小,同時(shí)在拉伸時(shí)產(chǎn)生了殘余奧氏體相變誘導(dǎo)塑性效應(yīng)。在850~900℃奧氏體化并等溫處理后,試驗(yàn)鋼的抗拉強(qiáng)度和斷后伸長(zhǎng)率高于在1000~1100℃奧氏體化并等溫處理后,這是因?yàn)樵谳^低奧氏體化溫度下,試驗(yàn)鋼的奧氏體晶粒和貝氏體鐵素體尺寸較為細(xì)小且殘余奧氏體含量較高;此外,當(dāng)奧氏體化溫度升高到1100℃時(shí)形成的粗大魏氏體鐵素體會(huì)進(jìn)一步降低試驗(yàn)鋼的強(qiáng)度和塑性。

3、結(jié) 論

(1)經(jīng)950℃奧氏體化和300℃等溫處理后,未預(yù)變形試驗(yàn)鋼的顯微組織由貝氏體鐵素體、薄膜狀和塊狀殘余奧氏體組成,冷軋預(yù)變形試驗(yàn)鋼由細(xì)小的貝氏體鐵素體條束和薄膜狀殘余奧氏體組成,熱軋預(yù)變形試驗(yàn)鋼則由粗大的貝氏體束與塊狀殘余奧氏體組成,塊狀殘余奧氏體尺寸小于未預(yù)變形試驗(yàn)鋼;預(yù)變形處理可降低試驗(yàn)鋼組織中殘余奧氏體含量。

(2)經(jīng)850~1050℃奧氏體化和300℃等溫處理后,冷軋預(yù)變形試驗(yàn)鋼的組織均由貝氏體鐵素體、薄膜狀/塊狀殘余奧氏體和少量馬氏體組成,殘余奧氏體體積分?jǐn)?shù)在11.6%~12.9%,變化不大,但當(dāng)奧氏體化溫度升高至1100℃時(shí),殘余奧氏體體積分?jǐn)?shù)降低至5.4%,并且組織中還出現(xiàn)少量片狀魏氏體鐵素體;冷軋預(yù)變形試驗(yàn)鋼的平均晶粒尺寸隨奧氏體化溫度升高而增大。

(3)經(jīng)950℃奧氏體化和300℃等溫處理后,冷軋預(yù)變形試驗(yàn)鋼的抗拉強(qiáng)度、斷后伸長(zhǎng)率和強(qiáng)塑積分別較未預(yù)變形試驗(yàn)鋼提高 42.6%,134.5%,234.7%,熱軋預(yù)變形試驗(yàn)鋼的抗拉強(qiáng)度較未預(yù)變形試驗(yàn)鋼提高,但是斷后伸長(zhǎng)率和強(qiáng)塑積都減小;隨奧氏體化溫度的升高,冷軋預(yù)變形試驗(yàn)鋼的抗拉強(qiáng)度和斷后伸長(zhǎng)率均先略微增大后減小,當(dāng)奧氏體化溫度為950℃時(shí)均達(dá)到最大。

引用本文:

趙秋紅,王慶芬,馬到原.軋制預(yù)變形和奧氏體化溫度對(duì)貝氏體鋼顯微組織與拉伸性能的影響[J].機(jī)械工程材料,2023,47(7):62-66,71.

Zhao Q H, Wang Q F, Ma D Y.Effect of Rolling Pre-deformation and Austenitizing Temperature on Microstructure and Tensile Properties of Bainitic Steel, 2023, 47(7): 62-66,71.

DOI:10.11973/jxgccl202307010