您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2023-03-14 23:05

凍干機廣泛用于食品及藥品的干燥過程——它是一種先將需要凍干的含水制品凍結成固態,然后將其置于真空環境下加熱,使其中的固態水升華成水蒸氣,最終被冷凝器捕獲而實現干燥的設備[1]。本文將以生產凍干粉針劑所使用的藥用真空冷凍干燥機(以下簡稱“凍干機”)為對象展開研究,探討其常見真空異常的診斷及排查方法。

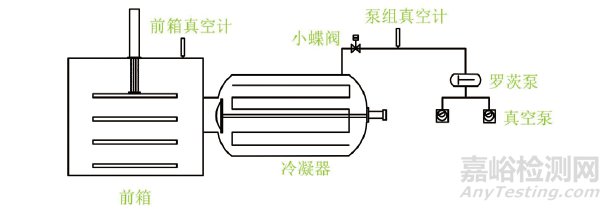

凍干機真空系統由凍干箱、冷凝器、真空管道和閥門、真空泵等構成,真空泵組在干燥箱體和真空冷凝器內形成真空度以滿足各類藥品冷凍干燥的需求。JB/T 20032-2012 《藥用真空冷凍干燥機》行業技術標準第4.3.18節規定:干燥箱、水汽凝結器在抽真空45?min后其絕對壓力應不大于2.7?Pa。第4.3.19節規定:干燥箱、水汽凝結器的真空泄漏率應不大于

0.025?Pa·m3/s [2]。本次研究采用的凍干機為東富龍LYO系列凍干機,其真空系統性能參數為:抽氣速率為從大氣壓抽至10?Pa≤30?min;極限真空≤1.0?Pa;泄漏率為5×10-3?Pa·m3/s。各參數均符合規定。

圖1 真空系統結構圖

凍干機真空系統結構如圖1所示。在設備試機、生產、驗證等運行過程中,發現不滿足性能標準的真空異常數據,一線操作人員與設備管理人員及時排查真空異常的原因,并進行相應的維護,對持續穩定地生產出符合無菌注射劑標準的藥物具有重要意義。

接下來,本文將主要以東富龍LYO系列凍干機真空系統性能技術參數標準為依據,針對其常見的真空異常進行診斷與排查分析。

Part1 抽氣速率異常

1.1 原因診斷

表現為不滿足從大氣壓抽至10?Pa≤30?min要求,造成該現象的原因通常為泵組故障或者出現了較大的空氣泄漏。

1.2 排查分析

LYO系列工業生產凍干機真空泵組通常由2臺油封式真空泵及1臺羅茨泵組成。首先,應排查真空泵組運行狀態,具體操作如下:

(1)現場檢查真空泵組運行狀態,并查看遠程控制電腦報警信息,確認是否由真空泵或羅茨泵停機而引發抽氣速率較慢。

(2)觸摸高真空電磁擋板閥電磁線圈部分,確認其溫度是否高于手的溫度。如果電磁閥線圈在真空泵組開啟一段時間后仍為常溫狀態,則應主要為控制真空泵的交流接觸器輔助觸點至高真空電磁擋板閥之間的電氣控制線路、中間繼電器出現了斷路情況。

其次,應確認遠程控制電腦生產工藝配方中捕水器的制冷設定溫度,或者手動運行抽真空過程中冷凝器的實際溫度。排查時應特別注意以下兩種情況:

(1)假定冷凝器溫度為-40℃時,水的飽和蒸氣壓為12.9?Pa,則會存在部分水蒸氣無法完全凝華而與不凝結氣體共同進入真空泵的現象,進而對抽氣時間產生影響。

(2)經常在冷凝器處于較高溫度時運行真空泵,或在藥品溶劑中存在某些有機溶劑,此時若還不經常更換真空泵油,也將會影響真空泵性能。

最后,應確認凍干箱體是否存在較大的泄漏點。持續的氣體泄漏進入箱體也會影響到系統真空度下降的過程。若前箱有大的泄漏,板層將大面積出現結霜現象,冷凝器至真空泵組管道則出現結露現象。具體操作如下:

(1)檢查前箱門密封條接縫處是否存在玻屑等異物,甚至檢查是否有制品探頭線夾掩至密封條處,這些均會造成密封不嚴。

(2)確認凍干箱前箱門鉸鏈是否關好。如果操作人員并非同時旋緊兩個鉸鏈,而是一個一個地旋緊鉸鏈,將會影響前箱門與門密封條整體的貼合狀態,造成泄漏。

(3)確認在線清洗、滅菌之后,前門鎖門氣缸是否全部恢復至原位。

(4)確認箱體閥門是否泄漏,管件等密封卡箍是否存在松弛脫落等現象。

Part2 極限真空異常

2.1 原因診斷

表現為凍干箱真空不滿足極限真空1.0?Pa要求,原因通常為中等級別的泄漏。

2.2 排查分析

首先,應對泵組至小蝶閥段進行泄漏排查。若在小蝶閥關閉狀態,單臺愛德華E2M80油封式真空泵即可達到1.0?Pa以下,即可排除真空泵組至小蝶閥部分極限真空度異常情況。具體操作如下:

(1)檢查管路密封圈彈性,長時間不進行維護,如更換管路O型圈等密封件,密封件就會硬化變扁甚至產生裂紋(如圖2所示)。最終,密封件的泄漏會造成泵組真空計數值不能達到1.0?Pa要求。

圖2 管路O型圈常見損壞情形

(2)檢查避震波紋管是否存在裂口等泄漏點。

其次,應對前箱門至中隔閥段進行排查[3]。若關閉中隔閥,泵組真空可以下降至1.0?Pa以下,則可確認是凍干機前箱發生泄漏。具體操作如下:

(1)檢查前箱進氣閥、板層清洗閥、箱體清洗閥、中隔閥清洗閥、前箱排出閥等快接卡盤處密封墊是否老化損壞。

(2)利用盲板代替閥門,排查前箱進氣閥、板層清洗閥、箱體清洗閥、中隔閥清洗閥、前箱排出閥等閥門是否存在泄漏的情況。

(3)確認前箱門密封狀態,檢查密封條是否裝反或存在異物。

(4)確認不銹鋼箱體是否存在開焊等情況。

再次,應對中隔閥至小蝶閥之間,以及冷凝器段進行排查。若關閉中隔閥,無法下降至1.0?Pa以下,前箱真空數值變化不明顯,則可確認是冷凝器發生泄漏。具體操作如下:

(1)檢查后箱進氣閥、后箱進水進汽閥、后箱排出閥等快接卡盤處密封墊是否老化損壞。質量較差的密封墊常出現穿透性損壞,如圖3所示。

圖3 質量較差密封墊常見損壞情形

(2)利用盲板代替閥門,排查后箱進氣閥、后箱進水進汽閥、后箱排出閥等閥門是否存在泄漏的情況。

(3)檢查冷凝器視鏡密封圈是否老化,從而造成泄漏。

(4)確認不銹鋼箱體是否存在開焊等情況。

最后,還應對前箱波紋管進行密封性檢查。具體操作如下:

(1)拆卸凍干機波紋管,檢查是否是法蘭密封條及波紋管缸體發生了泄漏,造成波紋管內水蒸氣不斷泄漏至箱體。

(2)連接好波紋管,前箱抽真空,關閉板層波紋管驗證閥,拆除板層波紋管復壓閥門,查看拆除閥門時管路內部是否有負壓,確認是否為波紋管與波紋管復壓閥門同時發生泄漏。

Part3 泄漏率異常

3.1 原因診斷

表現為抽氣速率、極限真空均符合標準要求,只有泄漏率無法達到5×10-3?Pa·m3/s標準,這說明凍干機系統內存在微小的泄漏。

3.2 排查分析

微漏的排查是整個凍干機真空系統排查的難點,需要對多個環節進行仔細檢查,具體操作包括以下幾點:

(1)檢漏之前應先排除水蒸氣的影響[4]。首先,應排除箱體內水蒸氣對泄漏率造成的影響,這需要在對前后箱進行高溫水清洗之后,再用水環泵抽真空6?h以上。若水環泵抽真空不徹底,可以加熱前箱、制冷后箱,通過真空泵對前箱進行除濕。

(2)確認制冷系統制冷情況。最好保持冷凝器長時間處于-80℃以下,這樣水蒸氣的飽和蒸氣壓可維持在0.053?Pa,水蒸氣無法被冷凝器捕獲,影響真空的可能性將大大降低。

(3)進行常規性檢查,排除日常引發真空泄漏的常見因素,如前箱門密封條等。

(4)拆除所有除箱體外與真空泵相連接的管路,對于凍干箱體外快接卡盤,使用盲板與管路端口連接,將管路端口密閉,不斷地抽真空嘗試,進而確定泄漏位點。

(5)拆除制品探頭、前后箱壓力變送器等傳感器,確認是否因為傳感器部件的泄漏造成了影響。

(6)拆除波紋管、波紋管復壓閥門,對于該段管路,使用盲板與管路端口連接,將管路端口密閉,排除波紋管的影響[5]。

(7)檢查前后箱視鏡玻璃密封圈是否老化、視鏡玻璃是否因常年純蒸汽滅菌而存在玻璃邊緣腐蝕凹凸不平的情況,進而造成密封不嚴。

(8)檢查冷凝器與抽空管路間法蘭的密封狀態。

(9)檢查箱體是否發生泄漏。箱體溫度常年在-40℃~121℃之間變化,在160℃的溫差下,不銹鋼箱體因熱脹冷縮發生損傷泄漏的情況也很常見。

Part4 結語

進行凍干機的真空系統檢漏診斷、排除真空異常時,依據泄漏的程度,需要對凍干機真空計數據不斷分析,進行檢查的凍干人員或設備管理人員需要具備足夠的耐心與細心,且最好經驗豐富。若可以直接斷定一些常規泄漏位置,則不要輕易嘗試拆除很多的連接部件。然而依據數據及現場實際情況,判斷并非常規位點泄漏后,就需要果斷判定大致的區域,進行拆除檢查。對于拆除檢查的部位,需要事先準備好備件,避免拆卸過程造成損壞而又沒有替換備件的情況發生。凍干機為高功率用電設備,排查真空系統泄漏需要制冷系統壓縮機及真空系統、真空泵組等的運行,因此在檢漏過程中不要盲目試機,以免造成能源浪費。

參考文獻

[1] 趙鶴皋,鄭效東,等.冷凍干燥技術與設備[M].武漢:華中科技大學出版社,2004,11:132.

[2] 中華人民共和國工業和信息化部.藥用真空冷凍干燥機:JB/T 20032-2012[S].北京:中國計劃出版社,2012:3.

[3] 何聽.凍干機真空系統常見故障的分析與解決方法[J].機電信息,2022(09):73-76.

[4] 王艷艷,張渺.凍干機箱體極限真空升高原因分析[J].價值工程. 2020,39(14):203.

[5] 姚建林.凍干機壓塞波紋保護套的選用及應用研究[J].機電信息,2014(29):23-25+76.

來源:制藥工藝與裝備