隨著國內經(jīng)濟的快速發(fā)展和發(fā)電機組質量標準的日益提高,機組的穩(wěn)定運行成為一項基本要求。爆管事故的發(fā)生不僅使設備檢修工作量和檢修費用大大增加,而且嚴重影響了鍋爐機組的安全穩(wěn)定運行,有時甚至發(fā)生人員傷亡和設備嚴重損壞事故。目前,鍋爐四管泄漏仍是發(fā)電機組非計劃停運的重要原因之一。研究分析電廠鍋爐分隔屏過熱器爆管原因并給出相關預防建議,對于防范過熱器爆管,避免非計劃停運有重要的意義。

發(fā)生爆管的亞臨界鍋爐型號為SG-1100/17.5-M739,機組于2010年投入使用,發(fā)生爆管時機組負荷為248MW,供熱流量為209t/h,主蒸汽壓力為16.1MPa,主蒸汽流量為910.9t/h。過熱器管規(guī)格為51mm ×6.5mm (外徑×壁厚),材料為12Cr1MoVG鋼。12Cr1MoVG鋼是一種常見的珠光體型熱強鋼,具有組織結構穩(wěn)定、綜合力學性能優(yōu)良等優(yōu)點,被廣泛應用于電站鍋爐集箱、管道及受熱面管子的制造,標準TSG 11—2020《鍋爐安全技術規(guī)程》規(guī)定12Cr1MoVG鋼適用于金屬壁溫不高于580℃的受熱面管子,以及使用溫度不高于565℃的集箱、管道等。爆管位置為從爐左往爐右數(shù)第2大屏、從爐前往爐后數(shù)第3小屏最內側彎管處,該爆管部位為過熱器管第1泄漏點,該爐左右兩側均裝有長吹灰器,從爐左往爐右數(shù)第2大屏、從爐前往爐后數(shù)第4小屏同一標高位置也存在吹損情況,分隔屏過熱器管結構如圖1所示。

1、理化檢驗

1.1 宏觀觀察

從爐左往爐右數(shù)第2大屏、從爐前往爐后數(shù)第4小屏過熱器管的宏觀形貌如圖2所示。

泄漏的過熱器管為彎管及兩側各約1m長的鋼管,鋼管外壁可見3處明顯損傷缺陷,其中爆口位于彎管位置上方焊縫往上位置,爆口處沿鋼管縱向撕裂,爆口長度約為220mm,爆口最大寬度約為45mm,彎管至爆口上方長約450mm、寬約40mm的表面呈磨平狀,可見兩側爆口均明顯減薄,爆口張口最大位置一側呈略微外翻狀態(tài),可判斷該處為啟裂位置,鋼管內、外壁表面均未見明顯腐蝕、結焦、積鹽等異常。爆裂的過熱器管整體及局部宏觀形貌如圖3所示。過熱器管對接焊縫局部明顯減薄,但較兩側母材則略微凸出。1#損傷部位與爆口減薄面朝向一致,表面接近磨平狀;2#損傷部位位于U型彎管外弧側,表面可見明顯機械劃傷,整體接近平面狀。對過熱器管進一步制取試樣進行分析,取樣位置如圖4所示。

1.2 壁厚測量

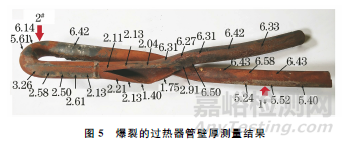

依據(jù)標準GB/T 11344—2021 《無損檢測 超聲測厚》,采用超聲測厚儀對過熱器管進行壁厚測量,可見爆口所在縱向局部接近磨平區(qū)域壁厚嚴重減薄,實測最小壁厚為1.40mm,磨平管段其余側壁厚仍保持為6.5mm,1#損傷處表現(xiàn)為輕微減薄,2#損傷處未見明顯減薄,爆裂的過熱器管壁厚測量結果如圖5所示。

1.3 化學成分分析

在爆裂的過熱器管上制取試樣,采用直讀光譜儀進行化學成分分析,根據(jù)實驗結果可見過熱器管的化學成分均符合GB/T 5310—2017《高壓鍋爐用無縫鋼管》對12Cr1MoVG鋼的要求。

1.4 拉伸試驗

在過熱器爆管上制取兩個縱向弧形拉伸試樣,試樣平行段寬度為10mm,按照GB/T 228.1—2021 《金屬材料 拉伸試驗 第1部分:室溫試驗方法》,采用萬能試驗機進行拉伸試驗,試驗溫度為24℃,結果均符合GB/T 5310—2017對12Cr1MoVG鋼的要求,具體試驗結果如表1所示。

表1 爆管試樣的室溫拉伸試驗結果

1.5 硬度測試

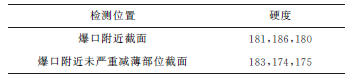

在爆口處橫截面截取試樣,按照GB/T 4340.1—2009 《金屬材料 維氏硬度試驗 第1部分:試驗方法》,采用硬度計進行維氏硬度測試,結果如表2所示,結果無明顯異常。

表2 爆口處試樣的硬度測試結果

1.6 金相檢驗

在過熱器管爆口張口最大部位橫截面截取試樣,經(jīng)體積分數(shù)為4%的硝酸乙醇溶液侵蝕后,用光學顯微鏡進行觀察,依據(jù)標準DL/T 884—2019 《火電廠金相檢驗與評定技術導則》和DL/T 773—2016 《火電廠用12Cr1MoV 鋼球化評級標準》進行顯微組織分析。

過熱器管內壁無明顯腐蝕減薄,外壁磨平位置出現(xiàn)嚴重壁厚減薄,爆口處剩余金屬壁厚不足1mm,爆口處晶粒無明顯變形,爆口各部位顯微組織形貌如圖6所示。過熱器管壁厚減薄位置外壁光滑且無明顯氧化產(chǎn)物覆蓋,過熱器管組織為鐵素體+貝氏體,球化級別為2.5級,過熱器管內、外壁均有深度約為0.3mm的脫碳層。

1.7 掃描電鏡及能譜分析

在過熱器管爆口張口最大部位(圖4中的掃描電鏡及能譜分析位置1處)和減薄位置(掃描電鏡及能譜分析位置2處)截取試樣,置于掃描電鏡下觀察,結果如圖7所示。在位置1處發(fā)現(xiàn)斷口表面和外壁表面均覆蓋腐蝕產(chǎn)物及沉積物,無法看清表面形貌,采用體積分數(shù)為5%的鹽酸溶液清洗后,可見斷口具有韌窩特征,外壁表面可見明顯磨損痕跡[見圖7a)~7b)]。對位置2外壁減薄表面進行觀察,可見明顯的沖刷痕跡[見圖7c)~7d)]。

對清洗前的試樣外壁表面和斷口表面進行能譜分析,分析位置及結果如圖8所示,從分析結果可見,外壁表面(見譜圖1)主要元素為碳、氧、鈉、鎂、鋁、硅、硫、氯、鉀、鈣、鉻、鐵,斷口表面(見譜圖2)主要元素為碳、氧、鈉、鎂、鋁、硅、硫、磷、氯、鉀、鈣、鉻、鐵,說明表面主要為腐蝕產(chǎn)物和沉積物。

2、綜合分析

過熱器管材料的化學成分和力學性能均無明顯異常。從宏觀觀察和壁厚測量結果可知:過熱器管爆管位置局部外壁接近磨平狀態(tài),局部剩余壁厚小于2mm,該管段管壁其余側壁厚無明顯減薄,過熱器管內壁無明顯腐蝕等異常,可見過熱器管局部出現(xiàn)了嚴重異常磨損減薄。過熱器管的斷口附近未發(fā)現(xiàn)明顯塑性變形,管徑未見明顯脹粗,無明顯短時過熱或長時過熱特征。分隔屏過熱器位于2#鍋爐前爐膛正上方,盡管受爐膛內火焰直接輻射,其熱負荷比較高,但停機前未發(fā)現(xiàn)管壁超溫。

由金相檢驗結果可知:過熱器管組織為鐵素體+貝氏體,球化級別為2.5級,爆口處晶粒無明顯變形。過熱器管材料的化學成分和力學性能均無明顯異常,表明該分隔屏過熱器管的泄漏并不是材料不合格或老化引起的。過熱器管減薄位置外壁無明顯氧化產(chǎn)物覆蓋,表明該位置長期受磨損作用。采用體積分數(shù)為5%的鹽酸溶液清洗斷口后,用掃描電鏡觀察發(fā)現(xiàn)斷口具有韌窩形貌特征,外壁表面可見明顯沖刷磨損痕跡,表明爆口局部接近磨平區(qū)域為沖刷磨損所致。

過熱器管爆管泄漏位置為從爐左往爐右數(shù)第2大屏、從爐前往爐后數(shù)第3小屏最內側彎管位置,正常情況下該位置不易受到煙氣局部嚴重沖刷。過熱器管外壁存在明顯磨損痕跡,且過熱器管爆裂處嚴重減薄集中在小區(qū)域,磨平區(qū)域管段其余側壁厚接近原壁厚,為6.5mm,可見過熱器管外壁局部受到集中流體的強烈沖刷磨損。爆裂過熱器管所在標高位置,爐左右兩側均布置有吹灰器,且從爐左往爐右數(shù)第2大屏、從爐前往爐后數(shù)第4小屏同一標高位置過熱器管也存在局部磨損情況。通過查閱鍋爐資料,可以計算出壁厚不應小于4.20mm,而爆裂處實測剩余壁厚最小值為1.40mm。經(jīng)分析可得出:部分管段母材存在減薄現(xiàn)象,不滿足強度使用要求,壁厚的減薄會影響受熱面管的強度,很多受熱面管爆管都是由于強度不足造成的。

綜上分析,吹灰蒸汽及氣流夾帶的雜質等引起過熱器管局部嚴重沖刷減薄,剩余壁厚小于2mm,從而導致過熱器管吹損減薄部位承壓能力不足,甚至發(fā)生爆管泄漏。

3、結論與建議

該鍋爐分隔屏過熱器管受到吹灰蒸汽等沖刷,使過熱器管局部出現(xiàn)了嚴重的沖刷磨損減薄,管子強度不夠、承壓能力不足,最終導致過熱器管在運行時發(fā)生爆裂泄漏。

建議嚴格按照DL/T 939—2016 《火力發(fā)電廠鍋爐受熱面管監(jiān)督技術導則》等要求對分隔屏過熱器進行檢查,檢查過熱器管附近吹灰器是否存在卡澀等運行異常情況;確認吹灰器的布置、吹灰角度、吹灰頻次和壓力的設置等是否合理,必要時進行合理調整;加強對分隔屏過熱器管的防磨、防爆檢查,特別要對出列或位置特殊、容易吹損的過熱器管加防磨瓦防護,對吹灰器輻射區(qū)域的過熱器管進行超聲測厚,對磨損或吹損嚴重的過熱器管進行更換。