您當(dāng)前的位置:檢測(cè)資訊 > 科研開發(fā)

嘉峪檢測(cè)網(wǎng) 2022-09-23 23:25

本文采用電沉積法制備得到厚度約600μm的塊體納米晶銅,并在100~250℃下進(jìn)行退火處理,研究了退火溫度對(duì)納米晶銅微觀結(jié)構(gòu)和力學(xué)性能的影響。結(jié)果表明:未退火及退火后納米晶銅均呈現(xiàn)面心立方結(jié)構(gòu);隨著退火溫度從100℃增加至250℃,納米晶銅(200)晶面的衍射峰強(qiáng)度逐漸增強(qiáng)。隨著退火溫度的升高,納米晶銅的抗拉強(qiáng)度逐漸減小,斷后伸長(zhǎng)率先增大后減小,表面拉伸變形帶和拉伸斷口上大而深的韌窩數(shù)量均增加;200℃退火后納米晶銅的拉伸性能較佳,抗拉強(qiáng)度高約500MPa,斷后伸長(zhǎng)率近30.5%。

1、試樣制備與試驗(yàn)方法

采用電沉積方法在316不銹鋼表面制備厚度約為600μm的納米晶銅,隨后將其從不銹鋼表面剝離下來得到塊體納米晶銅。電沉積時(shí)陰極選用尺寸為100mm×60mm×1mm的316不銹鋼板,陽極選用尺寸為20cm×10cm×3cm的含磷銅板。電沉積前,陽極和陰極都需要進(jìn)行酸化和脫脂處理,以去除表面的氧化物和油脂,再用去離子水沖洗干凈。在25℃,電流密度1.5A·dm-2條件下電沉積33h,在316不銹鋼表面得到一層表面光亮的納米晶銅層。將剝離下來的納米晶銅

放置在管式爐中,在氮?dú)獗Wo(hù)下進(jìn)行退火處理,退火溫度在100~250℃,保溫時(shí)間30min。

采用透射電子顯微鏡(TEM)觀察納米晶銅的微觀結(jié)構(gòu),并進(jìn)行選區(qū)電子衍射(SAD)分析。采用X射線衍射儀(XRD)對(duì)不同溫度退火后的納米晶銅進(jìn)行物相分析。采用線切割法將退火前后的納米晶銅切割成尺寸為8mm×2mm×0.5mm的狗骨狀拉伸試樣,采用萬能拉伸試驗(yàn)機(jī)在應(yīng)變速率為4.17×10-2s-1條件下進(jìn)行室溫拉伸試驗(yàn)。采用掃描電子顯微鏡(SEM)觀察試樣拉伸斷口形貌以及斷口附近的表面形貌。采用測(cè)量軟件對(duì)拉伸后的斷口進(jìn)行韌窩尺寸分布統(tǒng)計(jì),每種試樣均選擇100個(gè)邊界清晰的韌窩進(jìn)行長(zhǎng)度統(tǒng)計(jì)。

2、試驗(yàn)結(jié)果與討論

2.1 退火溫度對(duì)微觀結(jié)構(gòu)的影響

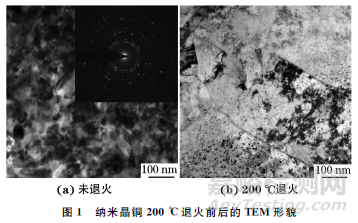

由圖1(a)可見:電沉積所得納米晶銅的晶粒呈等軸晶形態(tài),晶界較為明顯,晶粒尺寸在20~70nm且平均晶粒尺寸約為40nm;納米晶銅的SAD花樣呈現(xiàn)一個(gè)較為明顯的衍射環(huán),這說明電流密度1.5A·dm-2條件下制備出的納米晶銅的晶粒尺寸較小且晶粒尺寸分布較窄。由圖1(b)可見:經(jīng)過200℃退火后的納米晶銅晶粒已經(jīng)發(fā)生明顯的長(zhǎng)大,這說明納米晶銅經(jīng)過退火后,其微觀結(jié)構(gòu)發(fā)生了明顯的變化。

2.2 退火溫度對(duì)晶體結(jié)構(gòu)的影響

由圖2可以看出:未退火和不同溫度退火后的納米晶銅均呈現(xiàn)出面心立方結(jié)構(gòu)并且均出現(xiàn)了銅(111)、(200)、(220)晶面的衍射峰;未退火納米晶銅(200)晶面的衍射峰強(qiáng)度較弱,退火后(200)晶面的衍射峰變強(qiáng),并且隨著退火溫度升高,銅

(200)晶面的衍射峰增強(qiáng)并有銳化的趨勢(shì),半高寬減小。由謝樂公式可知,退火試樣的晶粒尺寸增大。

2.3 退火溫度對(duì)力學(xué)性能的影響

由圖3(a)可以看出:未退火納米晶銅的抗拉強(qiáng)度約為770MPa,高于不同溫度退火后,斷后伸長(zhǎng)率約為8.6%,小于不同溫度退火后;隨著退火溫度的升高,納米晶銅的抗拉強(qiáng)度降低,斷后伸長(zhǎng)率先增大后減小,當(dāng)退火溫度為200℃時(shí)斷后伸長(zhǎng)率最大。納米晶銅的抗拉強(qiáng)度隨退火溫度升高而下降的原因在于:一方面,在外部熱源的驅(qū)動(dòng)下位錯(cuò)通過滑移和攀升重新組合,降低了材料內(nèi)部的位錯(cuò)密度,減弱了抗變形能力;另一方面,在退火處理過程中,晶粒長(zhǎng)大導(dǎo)致晶界數(shù)量減少,而晶界是阻礙位錯(cuò)滑動(dòng)的有效屏障,因此強(qiáng)度下降。由圖3(b)可知,當(dāng)真應(yīng)變約為7.3%時(shí),未退火納米晶銅的應(yīng)變硬化率快速降為0;退火后納米晶銅應(yīng)變硬化率為0時(shí)對(duì)應(yīng)的真應(yīng)變隨退火溫度升高先增大后減小,且在退火溫度為200℃時(shí)達(dá)到最大,約為23%,這與斷后伸長(zhǎng)率的變化一致。說明納米晶銅的應(yīng)變硬化能力和塑性均先增大后減小。退火后納米晶銅的應(yīng)變硬化能力和塑性的提高可能與退火過程中部分晶粒長(zhǎng)大有關(guān):較大的晶粒可以產(chǎn)生更多的空間去容納新產(chǎn)生的位錯(cuò),從而提高納米晶銅的塑性;此外,大晶粒可以更有效地協(xié)調(diào)納米晶的變形,使得內(nèi)部應(yīng)力集中得到有效釋放,并且這種協(xié)調(diào)變形也會(huì)使微孔洞形核困難,從而進(jìn)一步提高納米晶銅的塑性。

綜上可知,在200℃退火條件下,納米晶銅獲得了較為優(yōu)異的拉伸性能:應(yīng)變硬化能力最大,抗拉強(qiáng)度達(dá)到500MPa,斷后伸長(zhǎng)率為30.5%。退火處理提高了納米晶銅的應(yīng)變硬化能力,推遲了頸縮的發(fā)生,使得納米晶銅的塑性得到大幅度提高。

2.4 退火溫度對(duì)微觀形貌的影響

2.4.1 對(duì)表面形貌的影響

由圖4可知:經(jīng)過拉伸斷裂后,未退火納米晶銅斷口附近的表面光滑平整,局部放大可以看出,在靠近斷口附近區(qū)域存在少量平行于斷裂方向的犁溝狀剪切變形帶,說明未退火納米晶銅由于位錯(cuò)的運(yùn)動(dòng)能力不足,只在斷口附近的小部分區(qū)域發(fā)生變形,而小部分區(qū)域的變形會(huì)導(dǎo)致納米晶銅內(nèi)部應(yīng)力集中而發(fā)生過早頸縮。退火后納米晶銅拉伸斷口附近的表面比未退火時(shí)粗糙,且剪切帶的數(shù)量也比未退火時(shí)明顯增多;并且隨退火溫度升高,斷口附近表面隆起和凹陷的變形特征越來越明顯,這說明隨著退火溫度的升高,納米晶銅在斷口附近區(qū)域發(fā)生了較大的非均勻變形,即塑性大幅度提高;但是當(dāng)退火溫度升至250℃時(shí),納米晶銅斷口附近的表面出現(xiàn)了少量的孔洞(小方框所示),這說明250℃退火的納米晶銅在拉伸過程中其內(nèi)部出現(xiàn)了應(yīng)力集中現(xiàn)象,這是其塑性低于200℃退火后的原因。

2.4.2 對(duì)拉伸斷口形貌的影響

由圖5(a)可以看出:未退火納米晶銅的拉伸斷口具有明顯的雙韌窩斷裂特征,在小而淺的韌窩之間分布著一些尺寸接近微米級(jí)別的桿狀韌窩。這種雙韌窩斷裂特征在文獻(xiàn)中也有類似報(bào)道。當(dāng)在100℃下退火后,納米晶銅拉伸斷口上小而淺的韌窩數(shù)量減少,大而深的桿狀韌窩數(shù)量增多,且以團(tuán)簇形式嵌入到小而淺的韌窩之間,形成了類似“核殼”結(jié)構(gòu)的斷口形貌;隨著退火溫度的繼續(xù)升高,小而淺的韌窩數(shù)量繼續(xù)減少,接近微米級(jí)別的大而深的韌窩數(shù)量增加;此外,在200℃退火后,納米晶銅拉伸斷口形貌由未退火納米晶銅的雙韌窩斷裂特征轉(zhuǎn)變?yōu)榇笮№g窩均勻交替分布的斷裂特征。深韌窩的出現(xiàn)意味著材料在變形過程中需要消耗更多的能量來協(xié)調(diào)變形位錯(cuò),使得材料經(jīng)歷了更均勻的塑性變形,推遲了材料的斷裂。

由圖6可以看出:未退火納米晶銅拉伸斷口上韌窩的平均尺寸(長(zhǎng)度)為90nm,在100,150,200,250℃退火后拉伸斷口上的韌窩平均尺寸分別為230,360,720,710nm,韌窩平均尺寸隨退火溫度升高先增大后減小;200℃退火后納米晶銅拉伸斷口上的韌窩尺寸呈現(xiàn)“雙峰”結(jié)構(gòu)分布,小韌窩的尺寸約為幾十納米,而大韌窩尺寸大至3.5μm,這種尺寸差異使得200℃退火后的韌窩平均尺寸大于250℃退火后;250℃退火后納米晶銅拉伸斷口上的韌窩尺寸分布更加均勻。

3 結(jié) 論

(1) 未退火和不同溫度(100~250℃)退火后的納米晶銅均呈現(xiàn)面心立方結(jié)構(gòu),隨著退火溫度升高,銅(200)晶面的衍射峰強(qiáng)度逐漸增強(qiáng),半高寬減小,晶粒尺寸減小。

(2) 未退火納米晶銅的抗拉強(qiáng)度約為770MPa,高于退火后,斷后伸長(zhǎng)率約為8.6%,低于退火后;隨著退火溫度的升高,退火后納米晶銅的抗拉強(qiáng)度降低,斷后伸長(zhǎng)率先增后降,在退火溫度為200℃時(shí)斷后伸長(zhǎng)率最大,為30.5%。

(3) 拉伸斷裂后未退火納米晶銅試樣表面光滑平整,在斷裂前沿附近存在少許犁溝狀的剪切變形帶,斷口上的韌窩呈現(xiàn)小而淺的特征;隨著退火溫度的升高,納米晶銅表面變形帶的數(shù)量增多,變形程度增大,斷口上大而深的韌窩數(shù)量逐漸增加,韌窩的平均長(zhǎng)度先增大后減小。

來源:機(jī)械工程材料