您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2021-12-23 16:42

生物醫用材料是指以醫療為目的,與活體結合的人工非生命材料,即“用于取代、修復活組織的天然或人造材料”。其定義隨著醫用材料的快速發展而不斷改變。現在提到的生物醫用材料主要指用于對生物體進行診斷、治療、修復或替換其病損組織、器官或增進其功能的新型高技術材料。金屬生物醫用材料的應用歷史悠久,近幾年來生物醫用鈷基合金在臨床醫療和科研中使用廣泛。鈷基合金鑄件具有高強度、良好的韌性、高抗彎曲疲勞強度和優異的加工性能等優點,以及還有許多其他醫用材料不可替代的優良性能。但是,生物醫用鈷基合金鑄件所處的生理環境具有腐蝕性,這會使金屬離子向周圍組織擴散以及植入材料自身性質的退變,前者可能導致毒副作用,后者可能導致植入材料失效。因此,研究和開發性能更優、生物相容性更好的新型鈷基合金生物醫用材料是醫用材料研究人員不斷追求的目標。

來自天津中德應用技術大學機械工程學院和河北光德精密機械股份有限公司的馮雨婷、 胡曉麗、李強等研究人員主要針對外科植入物——骨關節假體CoCrMo合金股骨柄鑄件(見圖1)因縮孔導致的力學性能波動問題,分析其型殼的生產工藝和鑄件的澆注工藝,探索伸長率不合格的原因及降低縮孔率的措施,以提高產品質量和生產效率。

圖1 CoCrMo合金股骨柄鑄件示意

1 試驗

1.1 試驗材料

CoCrMo合金經真空熔煉后,采用熔模精密鑄造工藝進行澆注,采用組樹工藝,每組8個型模,形成8個股骨柄,鑄模如圖2所示。

圖2 股骨柄鑄模示意

1.2 試驗方法

按照GB/T 228.1—2010《金屬材料拉伸試驗第1部分:室溫試驗方法》,分別將未經熱處理、經固溶處理和固溶+時效處理的3種狀態CoCrMo合金股骨柄鑄件加工成尺寸為?8mm×10mm的拉伸試樣(標距是直徑的5倍),每種狀態設置兩個平行試樣,分別記為0-1,0-2,1-1,1-2,2-1,2-2,采用MTS萬能拉伸機進行拉伸試驗,拉伸速度為2mm·min-1。試驗后,在拉斷試樣斷口附近截取高為10mm的圓柱形試樣,采用ZEISS掃描電鏡(SEM)進行觀察。

2 試驗結果及分析

2.1 拉伸試驗

不同試樣的拉伸試驗結果見表1。

表1 不同試樣的拉伸試驗結果

由表1可知:經固溶處理后試樣的抗拉強度均有不同程度增加,固溶處理后試樣的抗拉強度達1150MPa,固溶+時效處理后試樣的抗拉強度達1110MPa,標準要求抗拉強度不小于600MPa;不同熱處理工藝試樣的斷后伸長率大都低于5%,未達到標準要求的大于5%。因此,需要通過斷口分析進一步研究斷后伸長率不合格的原因。

2.2 斷口分析

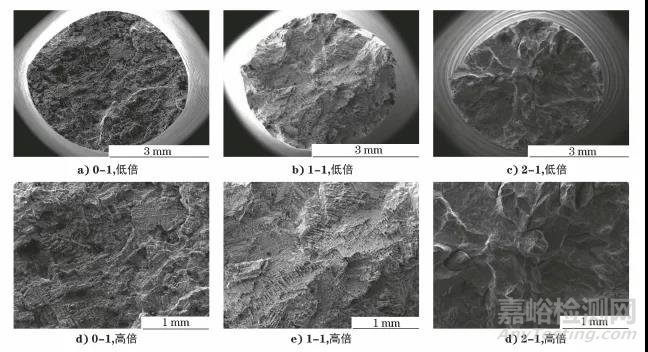

圖3 不同試樣的拉伸斷口SEM形貌

不同試樣的斷口SEM形貌如圖3所示。由圖3可知:0-1試樣斷口屬于脆性斷口,斷口可見完整的枝晶形貌,說明枝晶間存在原始缺陷,這些缺陷均成為裂紋源,在拉力作用下聚集長大,導致裂紋擴展發生斷裂;1-1試樣也為脆性斷口,可見鑄態枝晶形貌,說明固溶處理后未能消除缺陷;2-1試樣斷口呈沿晶斷裂特征,晶粒明顯長大,裂紋沿晶界擴展,且斷口局部光滑。

圖4 0-1試樣不同部位的微觀形貌

圖4為0-1試樣不同部位的微觀形貌。由圖4可知,試樣邊部到心部均可見大量縮孔,心部縮孔較多。

在鑄件使用和試樣拉伸試驗過程中,材料中縮孔會成為裂紋源,嚴重影響材料的連續性,在外力作用下材料快速斷裂失效。結合型模的制作工藝、鑄件的澆注工藝,分析認為熔模精密鑄造過程中CoCrMo合金鑄件產生縮孔缺陷的原因主要有以下幾個方面。

(1) 鑄件結構:鑄件的壁厚不均勻,在壁厚較大部位散熱較慢,熱節增多,壁厚增加致使鑄孔直徑變小,鑄孔石蠟受熱后大大降低了鑄孔表面金屬的凝固速度,導致孔壁處產生縮孔和疏松。

(2) 熔煉:爐料不干凈、鐵銹存在和吸潮等原因導致金屬液的含氣量升高,當出爐溫度和澆注溫度不穩定時,金屬液流動性變差,在鑄件冷卻過程中氣體沒能完全逸出,阻止鄰近的金屬液向該處流動補縮,產生縮孔或疏松。

(3) 澆注:澆注溫度不穩定,溫度太高導致金屬液的收縮量增加,溫度太低會降低冒口的補縮能力,采用底注式澆注系統時這種現象更明顯;冒口沒有澆滿,會降低冒口的補縮能力,導致鑄件產生縮孔或疏松;澆注速度偏低,澆注時間偏長,會導致金屬液溫度降低較多,黏度變大,氣泡難以上浮,進而增加氣孔缺陷的數量。

3 工藝改進

綜合以上分析,結合現有鑄模特點及存在的問題,考慮到試樣充型和補縮困難,在嚴格控制熔煉和澆注工藝的基礎上,對現有鑄件鑄型的模頭進行改造,增加一個內澆口,模頭也由二齒變為三齒,這大大增強了冒口的補縮能力,降低了縮孔發生的概率,改造后的鑄模如圖5所示。

圖5 改進后股骨柄鑄模示意

對CoCrMo合金鑄件的制模工藝及澆注工藝改進后,使鑄件的不合格率由9.8%降到3.1%,如表2所示。鑄件的合格率大大提高,生產成本明顯下降。

表2 工藝改進前后鑄件不合格率對比

4 結論

(1) CoCrMo合金鑄件斷后伸長率不合格的主要原因是鑄件中存在大量縮孔缺陷。

(2) 通過增加合金鑄型的內澆口,增設三齒模頭等方法,大大增強了冒口的補縮能力,使鑄件的不合格率由9.8%降到3.1%。

作者:馮雨婷1,胡曉麗1,李 強2,盧寶柱2,馬曉東2,趙強2,孫玉祥2,王秀川2,張慧星1

單位:1.天津中德應用技術大學 機械工程學院;2.河北光德精密機械股份有限公司

來源:《理化檢驗-物理分冊》2021年第11期

來源:理化檢驗物理分冊