您當(dāng)前的位置:檢測(cè)資訊 > 法規(guī)標(biāo)準(zhǔn)

嘉峪檢測(cè)網(wǎng) 2018-01-10 16:22

顯示斷裂部位的結(jié)構(gòu)特征

在失效分析過程中,斷裂處的實(shí)際位置,斷裂面的平整程度,以及和軸向的夾角,斷裂部位的尺寸變化,過渡R的大小,斷裂面附近是否存在二次裂紋或內(nèi)裂紋,斷裂部位是否有明顯的塑形變形,是否有損傷等,在幫助我們判斷失效模式和進(jìn)一步分析失效原因時(shí)都非常重要。

分析時(shí),應(yīng)首先選擇最能反映斷裂面位置和特征的試驗(yàn)面,選取最合適的加工方法和侵蝕試劑,然后進(jìn)行測(cè)量和觀察。

1.材料

材料為10B21鋼,規(guī)格為M6mm×15mm的螺釘冷鐓后做滲碳熱處理,表面鍍鋅,技術(shù)要求滲碳層硬度≥400HV0.3,心部硬度270~390HV0.3。

2.分析過程

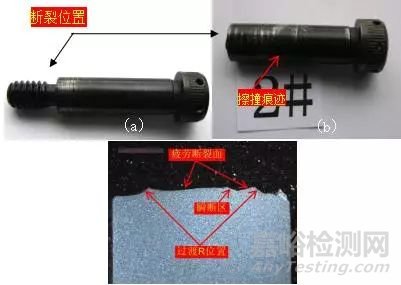

該螺釘在使用過程中發(fā)生了斷裂,見圖1。分析時(shí)將斷裂螺釘過軸心線剖開,經(jīng)鑲嵌、磨拋后采用4%硝酸酒精進(jìn)行化學(xué)侵蝕,可見螺釘表面存在滲碳層特征,低倍組織均勻、細(xì)膩,未見明顯低倍缺陷。

3.結(jié)論

螺釘斷裂位置基本上位于距頭部第一扣螺紋根部,斷口比較平整、潔凈,無(wú)剪切特征,具有脆性斷裂的宏觀特征。

圖1(a)斷裂的螺釘形貌,(b)斷口處低倍組織形貌

1.背景

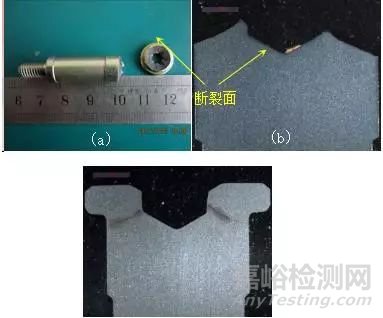

核電廠裝卸料機(jī)推桿驅(qū)動(dòng)蝸輪與內(nèi)齒輪上的連接螺栓服役大約9年時(shí)發(fā)生斷裂,見圖2。

2.分析過程

分析時(shí)將螺栓斷裂部分過軸線縱向剖開,經(jīng)過磨拋后采用4%硝酸酒精進(jìn)行化學(xué)侵蝕,可見斷裂面上的兩個(gè)疲勞區(qū)域不在同一個(gè)平面上,疲勞均起源于螺栓過渡R處。

3.結(jié)論

斷裂部分組織比較均勻,斷裂源處未見其它異常。

圖2(a)未斷裂螺栓,(b)斷裂的螺栓,(c)螺栓斷裂面形貌

1.材料

材料為35鋼,強(qiáng)度等級(jí)為8.8級(jí)的螺栓在裝配時(shí),扳手扭矩還沒有達(dá)到規(guī)定的9N.m時(shí)即發(fā)生斷裂,見圖3(a)。

經(jīng)調(diào)查,該螺栓的加工流程為:35鋼φ12mm熱軋盤圓→球化退火→冷拔到φ11.05mm→磷化→冷鐓成型→熱處理(水淬)→數(shù)控車外圓→磨外圓→滾壓螺紋→鍍鋅,發(fā)生斷裂(或開裂)的螺栓數(shù)量接近同批次總數(shù)量的1%。

2.分析過程

螺栓桿部斷裂面剖面形貌見圖3(b),可見斷裂面和螺栓橫剖面大約呈30°角,同時(shí)從圖3(c)中看到,靠近螺栓頭部梅花形內(nèi)孔一側(cè)的裂紋相對(duì)較寬,裂紋還沒有延伸到螺柱外表面,說明開裂起源于螺栓頭部梅花形內(nèi)孔一側(cè)。后續(xù)的檢測(cè)中發(fā)現(xiàn)開裂面上存在較高含量的Zn元素,說明裂紋在鍍鋅處理前就已經(jīng)存在。

3.結(jié)論

宏觀金相分析發(fā)現(xiàn)裂紋較細(xì),很少分叉,剛勁有力;微觀金相分析發(fā)現(xiàn)裂紋穿晶擴(kuò)展,源區(qū)無(wú)明顯增、脫碳現(xiàn)象,這些都是熱處理淬火裂紋的典型特征,該螺栓斷裂的主要原因是由熱處理裂紋引起的。

圖3(a)斷裂的螺栓形貌,(b)斷口形貌,(c)裂紋形貌

顯示斷裂部位的工藝特征

在實(shí)際失效分析過程中發(fā)現(xiàn)一些經(jīng)營(yíng)者往往受成本或利益驅(qū)使,本設(shè)計(jì)采用鍛件的卻使用了鑄件;本設(shè)計(jì)為無(wú)縫管,但實(shí)際上卻使用了焊接管;本設(shè)計(jì)為調(diào)質(zhì)態(tài)使用,但實(shí)際上卻為正火態(tài);鋼板本來(lái)應(yīng)該縱向承力,但實(shí)際制造時(shí)主要承力方向卻變成了橫向;設(shè)計(jì)不允許補(bǔ)焊,但卻舍不得報(bào)廢產(chǎn)生了瑕疵的高價(jià)值產(chǎn)品而采用了局部補(bǔ)焊,而且補(bǔ)焊時(shí)還省略了必要的熱處理工序;對(duì)于一些特殊環(huán)境使用的構(gòu)件要求嚴(yán)格的表面防護(hù),本設(shè)計(jì)多層不同的表面涂層,但實(shí)際上卻只有兩層,甚至一層,而且涂層厚度還往往不滿足設(shè)計(jì)要求。

以上這些在外觀上用肉眼難以區(qū)分,但卻都直接影響材料的組織性能和正常的服役情況。在這些方面,金相分析技術(shù)具有無(wú)以倫比的作用和地位,對(duì)于該類型的失效分析,靈活多變的金相分析技術(shù)往往會(huì)產(chǎn)生意想不到的效果。

1.材料

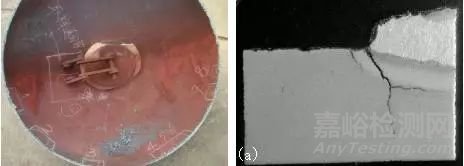

開裂件大臂為35MnMo鑄鋼零件,澆鑄溫度為1550℃~1560℃,一次性補(bǔ)縮,該零件在熱處理工序回火后發(fā)現(xiàn)開裂現(xiàn)象。

經(jīng)調(diào)查,該零件的加工流程為:鑄造→清理→正火→去冒口→噴丸→去毛刺、精整→噴丸→MT→熱處理(淬火、回火)→噴丸→MT。

熱處理采用燃?xì)鉅t加熱,加熱溫度為910℃,到溫后保溫5小時(shí),然后水淬,冷卻水溫為24℃~38℃,淬火后硬度檢驗(yàn)結(jié)果為(415~ 601)HB;回火溫度為540~600℃,保溫時(shí)間為5.5小時(shí),空冷,回火后硬度檢驗(yàn)結(jié)果為(241~ 285)HB;淬火與回火工序間隔時(shí)間小于1小時(shí)紋。采用相同的熱處理工藝共處理該零件300余件,出現(xiàn)開裂的零件有6件,開裂部位均在澆冒口附近,見圖4(a)

2.分析過程與結(jié)論

分析時(shí)從裂紋部位切取剖面試樣,加工后做1:1熱鹽酸腐蝕,發(fā)現(xiàn)裂紋呈圓弧狀,內(nèi)弧側(cè)存在密集的疏松缺陷,靠近零件邊緣存在沿鑄造枝晶擴(kuò)展的微裂紋。更進(jìn)一步的失效分析發(fā)現(xiàn),該零件鑄造過程中補(bǔ)縮不足,鑄造缺陷集中的冒口沒有徹底去除干凈,其附近存在明顯的應(yīng)力集中。

35MnMo為合金調(diào)質(zhì)結(jié)構(gòu)鋼,淬火方式一般為油冷卻,水冷卻會(huì)加大淬火時(shí)的熱處理應(yīng)力,容易導(dǎo)致淬火開裂。

圖4(a)大臂上的裂紋,(b)裂紋處的鑄造疏松,(c)微裂紋和鑄造枝晶

1.材料

材料為Q235B的起重用吊耳為焊接件,最終表面處理為熱鍍鋅。該吊耳在起吊大約16噸重物時(shí)(最大起重設(shè)計(jì)為30噸),重物還未吊起,吊耳即發(fā)生了斷裂,見圖5(a),可見斷裂處有焊接特征的斷裂面上存在鍍鋅層。

2.分析過程與結(jié)論

斷裂件和未斷裂件相同部位焊縫低倍形貌見圖5,從圖5(a)中看到,斷裂件靠上邊的一條焊縫幾乎不存在焊肉,靠下邊的一條焊縫存在焊接痕跡,但焊肉很少;從圖5(b)中看到未經(jīng)使用的吊耳其相同部位的焊縫形狀比較正常,焊肉比較飽滿。可見該斷裂的吊耳焊接質(zhì)量差,焊接熔合區(qū)較少,提吊時(shí)吊耳有效承力截面不足導(dǎo)致過載斷裂。

圖5(a)斷裂的吊耳,(b)斷裂吊耳上的焊接接頭,(b)正常吊耳的焊接接頭

1.背景

某化工廠換熱器汽包投入使用大約9年時(shí)發(fā)現(xiàn)滲漏,經(jīng)去除外面保溫材料后,檢查發(fā)現(xiàn)汽包封頭的蓋板角焊縫位置出現(xiàn)裂紋,裂紋為穿透型,起源于汽包封頭內(nèi)表面。

2.材料

換熱器汽包封頭材料為16MnR鋼。正常情況下汽包水平放置,其下半部分為水,上半部分為過熱蒸汽,溫度約為200℃左右,內(nèi)部壓力約為0.8MPa。汽包內(nèi)水質(zhì)技術(shù)要求PH值為9-11,實(shí)際測(cè)試結(jié)果PH值為11左右。PH值主要采用添加燒堿來(lái)調(diào)整。

3.分析過程

分析時(shí)垂直于裂紋部分的焊縫切割去樣,經(jīng)鑲嵌、磨拋和侵蝕后觀察,見圖6,可見裂紋起源于焊縫和母材過渡R處,裂紋呈分叉狀,具有應(yīng)力腐蝕開裂的形貌特征。焊縫組織和母材組織界限清晰,說明焊接后回火溫度較低。

4.結(jié)論

最終失效分析結(jié)果表明:該汽包封頭是在焊接殘余應(yīng)力和堿性介質(zhì)作用下發(fā)生了應(yīng)力腐蝕破裂。

圖6(a)滲漏的汽包封頭,(b)裂紋形貌

來(lái)源:王榮