您當前的位置:檢測資訊 > 生產品管

嘉峪檢測網 2017-11-10 09:44

一、什么是抽樣

(1)樣本:從總體中抽取的,用以測試、判斷總體質量的一部分基本單位。

(2)抽樣:從總體取出一部分個體的過程稱為抽樣。

(3)批量:一批產品包含的基本單位數量稱批量,以N表示。

(4)樣本大小:樣本中包含的基本單位數量稱為樣本大小,以n表示。

(5)抽樣計劃:一個抽樣計劃是指每一批中所需檢驗的產品單位數,(樣本大小或一連串的樣本大小),以及決定該批允收率的準則(允收數及拒收數)

(6)抽樣時機:樣本可在批內所有各單位全部組裝完成后抽取,或在批組裝時抽取,在這種情況下,批的大小須在任何樣本單位抽取前決定,如果樣本單位是在批組裝時抽取,如果在該批完成前即已達到拒收數,則已完成的此部分產品,應予拒收,不良產品的原因須先查明,并采取矯正措施,在此之后才可開始新的批。

當使用雙次或多次抽樣時,每一樣本應從整個批中抽取。

二、怎樣使用抽樣計劃

(1)單次抽樣計劃:檢驗的樣本單位數,應等于抽樣計劃中所定的樣本大小,如樣本中發現的不良品個數小于或等于允收數時,則認為可以允收該批。如不良品的個數大于或等于拒收數時,則拒收該批。

(2)雙次抽樣計劃:檢驗的樣本單位數,應等于抽樣計劃中所確定的第一次樣本大小。如第一次樣本中發現的不良品個數小于或等于第一次的允收數時,則認為可以允收該批,如第一次樣本中發現的不良品個數大于或等于第一次的拒收數時,則拒收該批。如第一次樣本中發現的不良品個數是介于第一次允收數與拒收數之間,則應檢驗同樣大小的第二次樣本。第一次及第二次樣本中發現的不良品個數,應加以累計。如累計的不良品個數等于或小于第二次允收數時,則認為可以允收該批。如累計的不良品個數等于或大于第二次允收數時,則應拒收該批。

(3)多次抽樣計劃:多次抽樣的計劃的程序與雙次抽樣計劃所規定的相類似,最多可以七次抽樣。

三、抽樣檢驗與全數檢驗有何不同

四、什么是計量值與計數值

(1)計量值:在數軸上連續分布的數值體系,由數軸上有限或無限范圍內的所有點構成(如長度公差10mm±0.1)。

(2)計數值:由數軸上有限個點可指明的無限個點組成的數值體系,在數軸上呈離散分布,是不連續的數值,計數值可分為:計件值(如不合格品數)和計點值(如疵點、污點、氣泡等)。

(3)兩者關系:計量值在一定的情況下可轉為計數值,計數值導出的質量指標仍屬計數值。

五、抽樣檢驗如何分類

(1)按選定的質量指標屬性分類

① 計數抽樣檢驗:用計數值作為批的判定標準,適用于不合格品數或缺陷數,表示單位產品質量的檢驗;

② 計量抽樣檢驗:用計量值人選為批的判斷標準,適用于檢驗單位產品質量特性呈正態分布的情況。

計數抽樣檢驗與計量抽樣檢驗的比較見下表:

(2)按抽取樣本的次數分類

①一次抽樣檢驗:只根據抽取一次樣本的檢驗結果判定合格與否。

②二次抽樣檢驗:根據第一次抽樣檢驗結果可作出接收、拒收或再一次抽樣檢驗判斷。

③多次抽樣檢驗:可能超過二次抽樣的檢驗。

④序列抽樣檢驗:事先不規定樣本抽樣次數,每檢一個或一組產品,將累積結果與依此判定基準比較,作出接收,拒收或繼續檢驗的判斷,直到作出最終判斷。

不同次數的抽樣方案對比,見下表:

六、計數抽樣方案如何確定

(1)抽樣方案

實施抽樣檢驗時,規定從一批產品中抽取樣本的次數、樣本大小、產品批接收或拒收的判定規則,以及抽樣檢驗程序的技術規范稱抽樣方案。

(2)計數抽樣方案的參數

① 某一批交驗產品批量為N;

② 隨機抽取N件產品構成樣本;

③接收批量最大允許不合格品數Ac(Acceptance);

④拒收批量最小允許不合格品數Re(Rejection);

(3)計數抽樣方案的判定

① 當樣本中不合格品數d≤Ac,判交驗批合格;

② 當Ac<c<Rc,判不定,繼續抽檢;

③ 當d≥Re,判交驗批不合格。

(4)計數抽樣的表示

① 用N、n、Ac、Re表示一個抽樣方案記作(N、n、Ac、Re);

② 當批量比樣本足夠大(N≥10n)時,記作(n、Ac、Re);

③ 對一次抽樣Re=Ac+1,在廠中最為常用;

④ 對多次抽樣,每次N、AC、RE在方案中都已明確規定。

七、什么是AQL(合格質量水平)

(1)合格質量水平

抽樣檢驗中認為可以接收的連續提交檢查批的過程平均上限值,稱為合格質量水平,也可稱可接收質量水平(AQL),AQL一般用每百單位產品不合格品數或不合格表示。

(2)合格質量水平的確定方法

① 根據過程平均確定

② 由供需雙方協商確定;

③ 根據用戶要求確定;

④ 根據損益平衡點確定;

⑤ 根據消費者長期希望得到的平均質量;

(3) AQL確定的參考數據(見下表)

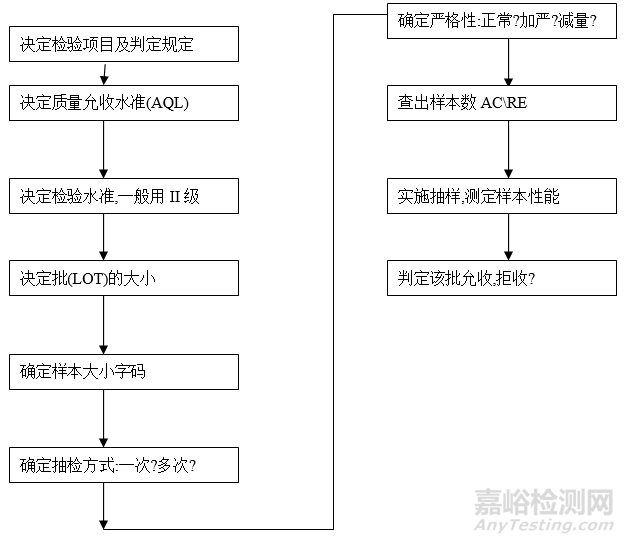

(4)抽檢步驟(見下圖)

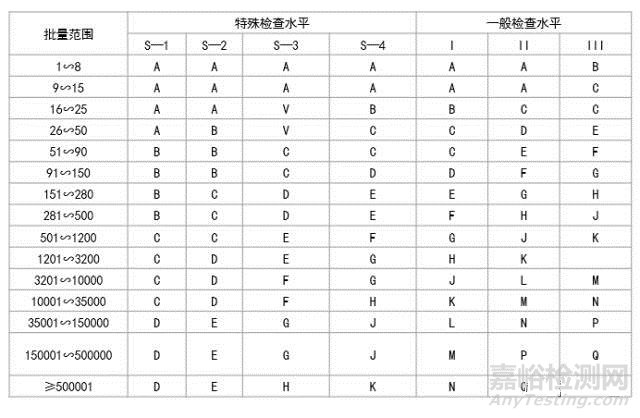

(5)樣本大小字碼

①調整型抽樣檢驗中用以代表一定檢查水平和批量范圍內樣本大小的字母;

②批量越小,樣本字碼越大,樣本也越大;

③檢查水平超高時,樣本字碼越大,樣本也越大;

④批量太小時,不同檢查水平用相同的樣本字碼.

八、樣本大小字碼

九、工廠常用的抽樣標準

MIL—STD—105E如何使用

(1)決定品質水準

定下良品、不良品的判定基準,對于無法用文字表述的部分,必須設定實物樣品。

(2)設定AQL

不良率從0。01到10,共有16級,每100單位內缺點數從0。01到1000,共有26級,選定其中合適的一級。具體級別為:0.010,0.015,0.025,0.040,0.065,0.10,0.15,0.25,0.40,0.65,1.0,1.5,2.5,4.0,6.5,10,15,25,40,65,100,150,250,400,650,1000。

(3)設定檢查水準

從檢查水準,I,II,III中選定一種。

① 如果沒有特別指定時,采用水準II。

② 一些簡單的物品,即使批次誤判的比率大于II,也不會有太大影響時,為了縮小采樣數量,可用水準I。

③ 對一些重要的物品,為了減少誤判的比率,可以用水準III。

④ 特別水準為S—1,S—2。S—3,S—4四級,像一些破壞性檢查,由于費用高昂,為了通過又少又準的采樣來判定批次時,可以用特別水準來判定。

(4)設定抽檢方式

確定采用一次采樣、多次采樣等其中的一種;

(5)確定檢查的松緊度

確定采用正常檢查、加嚴檢查、放寬檢查等其中的一種,最初一般都是從正常檢查開始的,取得實績之后,再調整松緊度。

來源:工程師學院