本文提出一種基于深度學習的制藥器械功能檢測方法。該方法可實時監控制藥器械的核心參數,系統自動提取特征并進行狀態分類,從而確保設備在不同工況下實現精準監控。實驗結果表明,該方法在精確率、召回率和檢測延遲等關鍵指標上均顯著優于傳統檢測方法,能夠有效保障設備的穩定運行與工藝的連續性。??

Part.01檢測方法

1.1設備功能狀態監測

設備功能狀態監測通過實時采集設備的核心參數,保障各生產環節順暢進行。對于反應釜,溫度和壓力傳感器可監測反應過程中的物理參數,確保工藝條件保持在設定的范圍內;混合機則依賴轉速和扭矩監測,以評估攪拌過程的均勻性;灌裝設備的流量傳感器用于實時監控灌裝速度和劑量精度,以防止堵塞或灌裝不足等問題的發生。為確保數據的準確性,傳感器在使用前需經過嚴格校準,并定期維護,以防數據漂移影響監測結果[1]。監控環境中存在的干擾因素,可通過算法修正和物理屏蔽措施予以消除,從而確保數據的穩定性。系統根據設備的特性動態調整數據采集頻率,既能捕捉關鍵變化,又不會產生冗余數據。監測系統與深度學習模型實時聯動,分析各類設備的運行狀態,一旦檢測到異常,系統立即觸發報警。采集到的監測數據為即時判斷提供支持,并同步上傳至云端數據庫,用于進一步分析和模型優化。

1.2數據處理流程優化

數據處理流程的優化能夠確保從設備采集的運行數據有效支持模型的分析與判斷。對于灌裝設備、過濾設備以及自動包裝設備等,系統會對溫度、壓力、流速等監測數據進行清洗,去除缺失值、噪聲和異常點,以保證輸入數據的準確性。隨后,數據需經過歸一化處理,將不同設備和傳感器的數據轉化為統一尺度,從而保障模型在多樣化數據環境中的穩定性。針對數據量不足或設備工況復雜的情況,系統采用數據增強技術,利用隨機插值、模擬擾動等方式擴展樣本,增強模型的魯棒性并降低過擬合風險[2]。為確保模型訓練全面有效,數據按比例劃分為訓練集、驗證集和測試集,并根據設備的實際運行狀態調整分割方案,以適應不同工藝流程和監測需求。整個數據處理流程高度自動化,減少了人工干預,并支持實時更新。

1.3功能特征提取

功能特征提取使系統能夠識別各類設備的運行狀態并及時發現異常。對于自動包裝設備,系統從包裝速度和封口溫度中提取關鍵特征,判斷包裝是否合格并識別封口不嚴的問題;滅菌設備的監測主要提取溫度和濕度特征,在設定的滅菌時間內確保達到工藝要求,防止滅菌不足或過度;噴霧干燥器的數據特征包括氣流速度、顆粒濕度和排氣溫度,模型據此判斷干燥過程是否穩定,并檢測產品是否符合水分含量要求。在特征提取過程中,應用時域分析從數據的波動幅度和變化趨勢中捕捉電流或壓力的突增或突降異常;頻域分析通過傅里葉變換將信號轉換為頻率域,從頻率特征中發現設備運行狀態的潛在問題。深度學習模型將特征提取與分類過程相結合,實現自動化檢測。系統實時處理傳感器數據,動態捕捉設備的關鍵特征參數,減少人工分析的誤差。在特征提取過程中,模型不斷優化特征選擇,提高檢測效率,確保設備在復雜運行環境中的狀態變化能夠被及時識別。通過多層數據篩選與處理,系統提取出對功能檢測最具代表性的特征輸入模型,增強模型的檢測準確性和適應性。

1.4功能狀態分類檢測

功能狀態分類與檢測針對制藥器械在各生產環節的具體需求,確保設備在不同工序中的關鍵狀態得到精準識別與監控。系統引入深度學習模型,將器械的運行數據分類為“正常”或“異常”狀態。在壓片機中,模型可根據振動頻率和壓力變化判斷設備是否出現片劑壓制不均;在凍干機的監控中,系統分析溫濕度的變化情況,檢測是否存在凍干過程異常;過濾設備的數據監控則聚焦于流速和壓差,識別可能發生的過濾堵塞或泄漏。分類模型利用設備的實時數據和歷史記錄進行判斷,保障生產過程的連續性與安全性。檢測系統在獲取設備運行數據后,模型會自動分析關鍵參數,生成狀態分類結果,并在檢測到異常時立即觸發報警。此外,系統還會生成詳細的檢測報告,為設備的維護和故障處理提供依據。分類邏輯基于數據驅動的學習,使模型能夠適應多種設備的運行模式,并根據不同工藝要求調整分類標準,確保結果的準確性。

1.5模型自適應更新

模型的自適應更新驅動系統及時適應制藥器械在生產過程中的狀態變化及潛在異常。隨著設備使用時間的增長及工藝流程的調整,器械的運行特性可能發生改變,如制藥反應器的溫度和壓力參數偏移、混合器的轉速下降或灌裝設備的流量不穩定。系統引入實時數據上傳和學習機制,捕捉這些變化并及時更新模型,從而保持檢測的高效性和精準性。新增的生產數據被定期納入訓練集,以優化分類標準與檢測邏輯,提升系統在動態環境中的適應能力。自適應更新采用在線學習機制,在不影響設備正常運行的情況下完成模型迭代。針對不同工序中的設備,系統會根據設備的運行環境和歷史數據調整模型參數,確保生產中的細微異常能夠被快速識別。更新后的模型能夠及時發現新的故障模式,并與以往的數據匹配,優化對未知問題的檢測能力。系統利用云端與本地同步的框架,實時更新模型與數據,確保各類設備在生產過程中的狀態監控保持全面且準確。

Part.02檢測過程與結果

2.1檢測準備

檢測實驗數據集涵蓋了制藥設備在不同工藝環節中的運行數據,總計采集了約18.4萬條記錄,包括正常運行數據和多種常見故障數據。檢測周期為6個月,每月進行一次模型參數優化和系統更新,以確保模型適應設備在長期運行中的狀態變化。數據集通過每天24 h不間斷監控的方式采集,系統實時分析設備狀態,并在設備出現潛在故障時立即報警。

2.2檢測過程

檢測過程基于前文提出的深度學習模型框架,通過對設備的關鍵數據進行實時采集、特征提取和狀態分類,實現設備功能的全面監控。首先,系統從設備傳感器采集溫度、壓力、流速和轉速等數據,經過數據清洗和歸一化處理后輸入檢測模型;模型自動從數據中提取時域與頻域特征,并對設備狀態進行分類,將其判定為“正常”或“異常”。若檢測到異常狀態,系統立即觸發報警,并生成詳細的檢測報告。

2.3檢測結果分析

根據上述檢測準備和檢測過程,我們選取三個常用的評價指標,將基于深度學習的制藥器械功能檢測方法與基于規則的檢測方法進行對比實驗。

表1展示了精確率的對比情況。結果表明,深度學習檢測方法在所有設備上的表現均優于規則方法,改善幅度在20%至25%之間,平均效果達到了23.01%。尤其是在復雜設備(如噴霧干燥器和過濾設備)中,提升效果更為顯著,表明該方法能夠更精準地識別設備狀態,從而減少誤判風險。

表1精確率對比

表2展示了召回率的對比情況。結果表明,深度學習方法在召回率方面表現出色,尤其在噴霧干燥器、自動包裝設備和滅菌設備的檢測中,召回率的改善幅度超過25%,而平均改善幅度達到了24.07%。這表明該方法能夠更有效地捕捉設備的異常狀態,減少漏報情況,從而提高檢測的全面性。

表2召回率對比

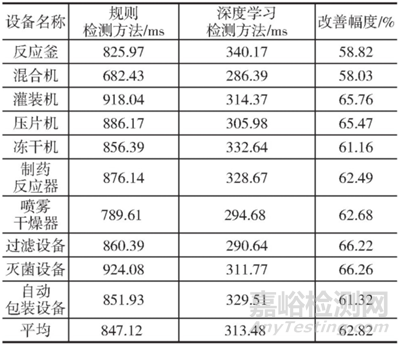

表3展示了檢測延遲的對比情況。結果表明,深度學習方法在響應速度上具有顯著優勢,檢測延遲的平均改善幅度達到了62.82%。特別是在灌裝機、過濾設備和滅菌設備的檢測中,延遲縮短幅度超過65%,這表明該方法能夠更快地識別并處理設備異常,從而提高生產過程的穩定性和效率。

表3檢測延遲對比

Part.03結束語

本文針對制藥器械提出了一種基于深度學習的功能檢測方法,實現了對多種設備的高效監控與異常檢測。

實驗結果表明,深度學習模型在多個指標上顯著優于傳統的檢測方法,能夠確保生產過程的穩定性與安全性。未來,我們將進一步拓展應用場景,增強模型的可解釋性,為制藥行業的智能化發展奠定基礎。

參考文獻[1] 毛媛,秦琴.基于自編碼器的醫療器械設備異常狀態預 警方法[J].北京生物醫學工程,2024,43(4):391-397.[2] 康海燕,鄧婕.面向醫療數據安全存儲的增強混合加密 方法[J].北京理工大學學報,2021,41(10):1058-1068.