您當(dāng)前的位置:檢測資訊 > 行業(yè)研究

嘉峪檢測網(wǎng) 2025-06-04 12:17

摘要:電阻點焊在汽車車身制造中應(yīng)用廣泛,具有效率高、焊接質(zhì)量高、自動化程度高、靈活性好等優(yōu)點。從國內(nèi)外關(guān)于電阻點焊的研究出發(fā),包括參數(shù)優(yōu)化、電極優(yōu)化和新材料應(yīng)用等,總結(jié)電阻點焊的研究現(xiàn)狀;進(jìn)一步探討近年的新型復(fù)合電阻點焊技術(shù),如超聲波復(fù)合電阻焊接、激光復(fù)合電阻焊接等;基于當(dāng)前研究現(xiàn)狀提出存在的問題并展望未來的發(fā)展方向。

關(guān)鍵詞:電阻點焊 力學(xué)性能 鋁/鋁焊接 鋁/鋼焊接

1前言

近年來,為有效應(yīng)對人為活動對環(huán)境和氣候的負(fù)面影響,降低汽車污染物排放量,汽車行業(yè)正全力推動車輛性能與燃油效率的提升[1-2]。汽車輕量化是節(jié)能減排的有效路徑,通過減輕車身質(zhì)量,不僅能顯著降低油耗和運營成本,還能有效減少污染物排放[3-4]。在汽車輕量化的實施過程中,電阻焊技術(shù)作為車身焊接領(lǐng)域的核心技術(shù),廣泛應(yīng)用于汽車制造的各個環(huán)節(jié)。通常,一輛轎車包含4 000~6 000個電阻點焊焊點,這些焊點將車身各個部件緊密相連,構(gòu)建出堅固且輕盈的車身結(jié)構(gòu)[5]。焊點的質(zhì)量至關(guān)重要,不僅關(guān)乎汽車的結(jié)構(gòu)完整性和安全性,更是影響轎車整體品質(zhì)的關(guān)鍵因素。因此,需要確保電阻點焊焊點達(dá)到高標(biāo)準(zhǔn)的質(zhì)量要求。

2電阻點焊技術(shù)

2.1焊接參數(shù)優(yōu)化

焊接參數(shù)優(yōu)化是提高電阻點焊焊接質(zhì)量的第1步,影響電阻點焊焊接質(zhì)量的主要焊接參數(shù)有焊接電流、焊接時間、電極壓力、電極端面直徑和材料的厚度[6-8]。焊接電流是焊接過程中經(jīng)過焊接回路的電流,根據(jù)不同的材料種類和厚度,焊接電流通常在數(shù)千安培到數(shù)萬安培之間,電流對電阻點焊質(zhì)量的影響最大,因為其直接決定電阻熱的大小。焊接時間是從焊接電流連通焊接回路到停止的持續(xù)時間。在保證熔核尺寸和焊點強(qiáng)度的前提下,焊接時間和焊接電流可互相補(bǔ)充。鋼類焊接材料電阻率高、導(dǎo)電性差,所需電流較小,焊接時間較長;鋁合金類焊接材料電阻率低、導(dǎo)電性好,所需電流較大,焊接時間較短。焊接電極壓力過大可能導(dǎo)致工件變形或壓潰,而電極壓力過小可能導(dǎo)致熔核形成不良或未熔合。電極端面尺寸過大可能導(dǎo)致電流分布不均和熔核形狀不規(guī)則,而電極端面尺寸過小可能導(dǎo)致電流密度過高和過熱。材料尺寸和厚度的變化需同步調(diào)整焊接參數(shù),以確保焊接質(zhì)量。

在生產(chǎn)制造中,工藝參數(shù)的確定傳統(tǒng)上依賴于工程師的經(jīng)驗,隨著智能化技術(shù)、大數(shù)據(jù)分析的日益成熟,試驗設(shè)計策略得到了豐富與優(yōu)化。對影響因素較少的情形,采用單因子試驗設(shè)計,高效獲取單一參數(shù)對結(jié)果的影響;面對多因素的復(fù)雜情況,運用正交試驗設(shè)計,以最小的試驗成本有效評估各因素對試驗指標(biāo)的影響,進(jìn)而確定最優(yōu)參數(shù)[9]。田口方法是對正交試驗設(shè)計的一種引伸和應(yīng)用,在試驗設(shè)計中融入了穩(wěn)健性思想,通過優(yōu)化參數(shù)組合降低產(chǎn)品或過程對環(huán)境變量和噪聲因子的敏感性,從而提高產(chǎn)品的質(zhì)量和可靠性,減少了試驗量,提高了設(shè)計結(jié)果的穩(wěn)健性和適用性[10]。

李濤[11]采用MIG焊方法及ER5554焊絲對鑄造鋁合金A356進(jìn)行焊接試驗。為確定合理的焊接參數(shù),采用田口正交試驗法,針對焊接電流、焊接速度、間隙、焊槍傾角及干伸長5個焊接參數(shù),設(shè)計了五因素三水平的正交試驗方案。利用光學(xué)顯微鏡與拉伸試驗機(jī)綜合評估,發(fā)現(xiàn)焊接電流、焊接速度及間隙對焊縫的熔寬、余高及根部側(cè)壁熔合具有顯著影響,間隙對焊縫根部側(cè)壁熔合的影響最為關(guān)鍵,過小的間隙易導(dǎo)致焊縫根部未熔合,大幅降低接頭的抗拉強(qiáng)度,該研究結(jié)果展示了田口正交試驗方案在優(yōu)化復(fù)雜工藝參數(shù)方面的有效性和實用性。

Bhuyan[12]采用田口正交陣算法(Taguchi’s Orthogonal Array Method)對AISI 4041不銹鋼與AISI 304L不銹鋼的電阻點焊過程進(jìn)行研究,優(yōu)化了焊接電流、焊接時間以及加壓時間等。如圖1所示,該研究還將此優(yōu)化結(jié)果與人工兔優(yōu)化(Artificial Rabbits Optimization,ARO)算法、動態(tài)算術(shù)優(yōu)化算法(Dynamic Arithmetic Optimization Algorithm,DAOA)、鯨鯊優(yōu)化(Whale Shark Optimization,WSO)算法以及技能優(yōu)化算法(Skill Optimization Algorithm,SOA)進(jìn)行了對比。研究結(jié)果顯示,相較于ARO、WSO和SOA算法,DAOA算法在錯誤率方面表現(xiàn)出色,僅為0.62%,且其最優(yōu)適應(yīng)度與試驗所得的最高拉伸剪切應(yīng)力高度吻合,驗證了DAOA算法在電阻點焊參數(shù)優(yōu)化中的有效性和優(yōu)越性。

圖1各優(yōu)化算法計算的最佳參數(shù)與實際試驗結(jié)果[12]

汽車車身電阻點焊焊接參數(shù)的選擇需要全面考量材料的成分、組織與力學(xué)性能以及焊接設(shè)備的適配性與效能。準(zhǔn)確選擇并適時調(diào)整焊接參數(shù)是確保焊接接頭質(zhì)量、提升汽車車身整體強(qiáng)度與耐久性的關(guān)鍵。在實際操作中,針對特定工況與材料特性,實施系統(tǒng)性的試驗與優(yōu)化是達(dá)到最佳焊接效果不可或缺的步驟。

2.2焊接電極帽優(yōu)化

電阻點焊電極帽的優(yōu)化是提高電阻點焊焊接質(zhì)量最經(jīng)濟(jì)有效的方法之一。電極的散熱性對焊接質(zhì)量有重要影響,在電阻點焊過程中,產(chǎn)生的熱量一部分用于形成熔核,大部分則通過電極和其他途徑散失,電極的散熱性能不佳可能導(dǎo)致焊接區(qū)域溫度過高,影響熔核的形成和焊接質(zhì)量[13-14]。電極材料的電阻率和導(dǎo)熱性對焊接質(zhì)量也有顯著影響,電阻率高的材料可能會產(chǎn)生更多的熱量,導(dǎo)熱性好的材料能更快地散失熱量。電極的接觸面積直接決定了焊接時的電流密度。電極形狀的設(shè)計應(yīng)確保電流分布均勻,避免局部過熱或電流密度過大導(dǎo)致焊接缺陷,過小的接觸面積可能導(dǎo)致電流密度過大,產(chǎn)生飛濺和表面燒損,而過大的接觸面積則可能降低電流密度,影響熔核的形成[15]。

Jo等[16]研究了電極表面粗糙度和力對鋁6061-T6合金在電阻點焊過程中焊接效果及電極粘連的影響。試驗選用未經(jīng)處理的新電極和經(jīng)過砂紙拋光的磨損電極進(jìn)行焊接,并在不同電極下,分析了焊縫的熔核大小及物理性能,包括拉伸剪切強(qiáng)度和硬度。此外,通過連續(xù)焊接,觀察了電極表面粗糙度對電極粘連的影響。試驗發(fā)現(xiàn),采用粗糙表面的磨損電極進(jìn)行焊接時,鋁合金表面的氧化膜被有效清除,導(dǎo)致接觸電阻降低,進(jìn)而減少了由電阻產(chǎn)生的熱量。與新電極相比,磨損電極形成的熔核在厚度方向上的生長速度較慢,且電極粘連現(xiàn)象相對較輕。

鐘麗慧等[17]采用壓緊蜂窩模具來塑造電極表面的特定形狀,顯著改善了焊接效果,尤其是在每次電極修磨后,焊接點數(shù)大幅提升。對于2 mm+2 mm的6系鋁合金板材,采用前端圓弧(R100 mm)設(shè)計的電極帽并結(jié)合優(yōu)化后的工藝參數(shù)(焊接電流42.5 kA、焊接壓力6.8 kN),在壓緊模具的精細(xì)調(diào)控下(凹坑深度0.5 mm、模具間寬度0.4 mm、凸起處寬度0.2 mm)成功實現(xiàn)不少于128個點的點焊焊接能力。

中國科學(xué)院上海光機(jī)所研發(fā)的牛頓環(huán)(New Ton Ring,NTR)電阻點焊技術(shù)是國內(nèi)優(yōu)化電極形貌效果較好的方法之一。Wang[18]應(yīng)用該技術(shù)中的特殊電極帽對AA 5182-O鋁合金進(jìn)行焊接試驗,并與傳統(tǒng)平電極的焊接效果進(jìn)行了詳盡對比。研究結(jié)果顯示,采用牛頓環(huán)技術(shù)的電極帽顯著改變了焊接過程中熔核的形成機(jī)制(圖2、圖3)。牛頓環(huán)的獨特結(jié)構(gòu)有效刺破了鋁合金接觸表面的氧化膜,從而促進(jìn)熔核的順利形成。這一改進(jìn)提升了焊接質(zhì)量,增強(qiáng)了焊接接頭的力學(xué)性能。

圖2普通平電極電阻點焊熔核的成長過程[18]

圖3牛頓環(huán)電極電阻點焊熔核的成長過程[18]

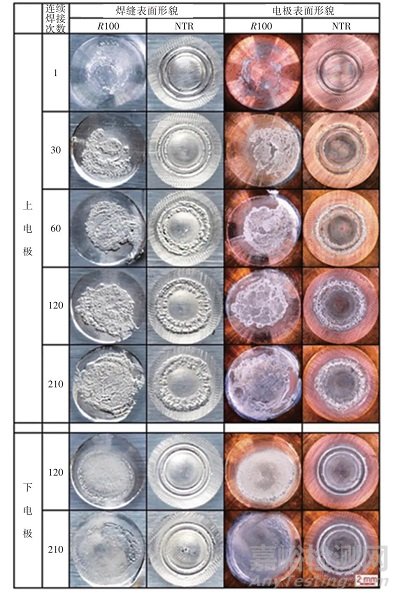

Li[19]針對AA6016-T4鋁合金的焊接,對比了NTR與傳統(tǒng)R100電極帽的焊接效果及電極使用壽命。試驗結(jié)果表明,相較于R100電極,NTR電極具有更高的拉伸剪切承載能力,且使用壽命更長。產(chǎn)生這一優(yōu)勢的原因為NTR電極獨特的環(huán)狀成核機(jī)制,其中,R1環(huán)和R2環(huán)能夠有效穿透鋁合金表面的氧化膜,降低接觸電阻,顯著延緩電極的磨損過程。此外,R1環(huán)和R2環(huán)還可促使點蝕在基環(huán)(R0環(huán))上形成規(guī)則的圓形,并可利用R0環(huán)結(jié)構(gòu)的限制作用遏制點蝕的隨機(jī)擴(kuò)展,進(jìn)而保證了NTR電極表面的完整性。因此,在連續(xù)焊接作業(yè)中,NTR電極能夠持續(xù)產(chǎn)出高質(zhì)量的焊縫表面,如圖4、圖5所示。

圖4電極的俯視圖、橫切面和尺寸[19]

圖5連續(xù)焊接中焊縫和電極表面形貌的變化[19]

優(yōu)化電阻點焊電極形貌有助于提高焊接質(zhì)量、效率、穩(wěn)定性以及延長電極壽命,還可以提升焊接接頭性能、減少焊接飛濺和煙塵、提高自動化水平、降低能源消耗和成本,以及適應(yīng)新材料和新工藝的發(fā)展。

2.3使用墊片或中間層

由于鋁與鋼等異種金屬之間存在顯著的冶金不相容性,直接進(jìn)行電阻點焊時存在工藝窗口狹窄、焊接質(zhì)量難以精確控制以及接頭脆性顯著增大的問題[20]。為此,研究者提出了在電極與焊接工件之間引入墊片以優(yōu)化接頭中的熱量生成與分布模式,進(jìn)而提升焊接質(zhì)量等方案[21-22]。此外,采用中間夾層材料也是改善異種金屬接頭性能的有效途徑之一,但中間層的化學(xué)成分需精心選擇,以確保其與被焊接金屬之間具有良好的化學(xué)兼容性,從而避免焊接過程中生成過多的脆性金屬間化合物或引發(fā)其他不利反應(yīng),確保焊接接頭的綜合性能[23]。

Qiu等[24]提出了一種改良的點焊技術(shù),該技術(shù)巧妙地將導(dǎo)電性低于鋁合金的金屬墊片置于鋁合金板材上,在較低的焊接電流(12 kA)條件下使A5052與SUS304、A5052與SPCC接合部位的熔核直徑顯著增大,分別達(dá)到10 mm和8.9 mm。同時,接頭的拉伸剪切強(qiáng)度分別提升至6.5 kN和4.7 kN。在界面分析方面,A5052/SPCC界面呈現(xiàn)包含F(xiàn)e2Al5和FeAl3的雙層反應(yīng)層結(jié)構(gòu),而A5052/SUS304界面則展現(xiàn)出相同成分構(gòu)成的薄鋸齒狀反應(yīng)層,顯示出不同的界面反應(yīng)特性。

Ibrahim等[25]選擇了Al-Mg合金作為中間層,探討了其對A6061鋁合金與奧氏體不銹鋼電阻點焊性能的增強(qiáng)效果。研究結(jié)果表明,相比無中間層的接頭,采用Al-Mg合金中間層的接頭的拉剪強(qiáng)度顯著提升。在焊接過程中,鋁與鋼界面間形成了一層厚度約為2 µm的均勻金屬間化合物(Intermetallic Compound,IMC)薄層,同時觀察到中間層材料在高溫下發(fā)生了熔化,進(jìn)一步提升了焊接質(zhì)量。

Zhang等[26]研究了4047AlSi12中間層對點焊接頭性能的影響,其采用了獨特的電極配置——鋼側(cè)采用10 mm平面電極,鋁側(cè)則選用70 mm球面電極,以探究中間層厚度對焊接特性的影響。研究發(fā)現(xiàn),隨著4047AlSi12中間層厚度的增加,焊點區(qū)域的散熱效率提升,有效減少了鋁合金的熔化量,進(jìn)而使鋁熔核直徑減小。同時,IMC層的厚度與結(jié)構(gòu)也隨中間層厚度的變化而變化,具體表現(xiàn)為近鋼側(cè)出現(xiàn)舌狀Fe2(Al,Si)5結(jié)構(gòu),近鋁側(cè)則呈現(xiàn)針狀Fe4(Al,Si)13結(jié)構(gòu)。然而,隨著中間層厚度的進(jìn)一步增加,IMC反應(yīng)層厚度出現(xiàn)減小趨勢,主要是由于Si原子占據(jù)了Fe2Al5中的c軸空位,抑制了鋼鋁界面間的元素擴(kuò)散作用。在力學(xué)性能方面,拉剪強(qiáng)度隨中間層厚度的增加先增強(qiáng)后減弱,當(dāng)中間層厚度達(dá)到400 µm時,熔核內(nèi)部出現(xiàn)的縮孔成為應(yīng)力集中點,誘發(fā)了裂紋的產(chǎn)生,從而導(dǎo)致接頭力學(xué)性能下降。

在選擇異種金屬電阻點焊的墊片和中間層材料時,需全面考慮其化學(xué)成分兼容性、適用的厚度范圍、塑性與韌性、熔點和熱穩(wěn)定性、加工制備的難易程度以及成本效益等。通過選用合適的中間層材料并結(jié)合優(yōu)化后的焊接工藝,能夠有效實現(xiàn)異種金屬的可靠連接,從而提升焊接接頭的整體性能和應(yīng)用價值。

3復(fù)合電阻點焊技術(shù)

3.1凸點輔助電阻點焊技術(shù)

凸焊技術(shù)具有卓越的焊接效率、出色的焊接質(zhì)量、高度的工藝靈活性及顯著的電極磨損降低特性,在汽車制造、航空航天等領(lǐng)域展現(xiàn)出廣泛的應(yīng)用潛力[27]。該技術(shù)通過在一個工件的貼合面上預(yù)先設(shè)計并加工出一個或多個凸點,這些凸點在焊接過程中與另一工件表面緊密接觸并通電加熱,在壓力作用下發(fā)生塌陷,形成牢固的焊點。其凸點設(shè)計不僅提升了焊接過程中單位面積上的壓力與電流密度,有效穿透并壓碎板件表面的氧化膜,還促使焊接熱量高度集中,減少了能量的分散,從而提升了焊接效率和焊接質(zhì)量[28]。

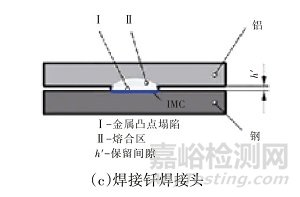

Zhang等[29-30]提出了金屬凸點輔助電阻點焊(Metallic Bump assisted Resistance Spot Welding,MBaRSW),如圖6所示,該技術(shù)結(jié)合了低能量冷金屬過渡(Cold Metal Transfer,CMT)堆焊與電阻點焊的優(yōu)點。由于MBaRSW接頭受限的散熱路徑,相比傳統(tǒng)RSW接頭具有更大的熔核尺寸,同時減少了接頭內(nèi)部的氣孔,有效抑制了鋁側(cè)材料的減薄。此外,MBaRSW工藝中的凸點設(shè)計能夠壓碎并擠出鋁表面的氧化膜,使熔核中幾乎不含有氧化膜。MBaRSW接頭中較高的Si含量抑制了IMC的生長,在特定工藝條件下(如焊接電流8 kA、焊接時間300 ms),MBaRSW接頭的IMC厚度明顯低于傳統(tǒng)RSW接頭。在力學(xué)性能方面,MBaRSW接頭的拉剪強(qiáng)度達(dá)到了2.8 kN,不僅比傳統(tǒng)RSW接頭高出33%,還超過了Al-Al同材質(zhì)接頭的最大拉剪強(qiáng)度,展現(xiàn)出卓越的性能優(yōu)勢。

圖6凸點輔助電阻點焊工藝示意[29]

Zhang等[31]通過模擬手段,分析了MBaRSW過程中的熔核形成機(jī)制。研究發(fā)現(xiàn),MBaRSW工藝中熱傳導(dǎo)路徑的受限性使該技術(shù)的電阻相較于RSW更大。在焊接初期,增加的熱輸入主要用于軟化凸點,延緩了熔核的初始形成。到焊接后期時,凸點周圍較小的熱傳導(dǎo)路徑導(dǎo)致電流密度急劇增加,促使熔核快速生長。因此,MBaRSW的熔核尺寸比RSW更大。接著,Zhang等[32]對鋁/鋼MBaRSW接頭的失效機(jī)理進(jìn)行了研究,結(jié)果表明,熔核尺寸和IMC層的厚度是決定MBaRSW接頭性能和失效模式的關(guān)鍵因素。與RSW接頭相比,MBaRSW接頭熔核尺寸更大、IMC層更薄、母材的變形量更小,導(dǎo)致MBaRSW接頭的失效模式更加多樣,可能包括界面失效、混合模式失效和部分按鈕模式失效,而RSW接頭主要為界面失效。

3.2超聲波輔助電阻點焊技術(shù)

超聲波輔助電阻點焊工藝巧妙融合了電阻點焊的穩(wěn)固連接特性與超聲波振動的獨特作用機(jī)制,成功解決了異種材料間因物理性質(zhì)迥異、化學(xué)兼容性不足帶來的焊接問題。超聲波不僅激發(fā)了材料表面微觀層面的劇烈摩擦與塑性變形,加速了熱量傳遞與熔化效率,還顯著細(xì)化了焊接接頭的晶粒組織,有效減少了焊接過程中可能產(chǎn)生的各類缺陷[33]。因此,超聲波輔助電阻點焊工藝為異種材料的高效、高質(zhì)量連接開辟了一條新路徑,潛在的應(yīng)用價值不容忽視。

Lu等[34]采用超聲波輔助電阻點焊(Ultrasound - assisted Resistance Spot Welding,U+RSW)技術(shù),成功實現(xiàn)了厚度為1 mm的AA6061鋁合金與厚度為0.9 mm的AISI1008鋼的焊接。其首先利用超聲波點焊將一層厚度為0.4 mm的AA6061鋁合金作為嵌件與鋼進(jìn)行初步連接,再通過電阻點焊將剩余的鋁合金焊接到鋼板的嵌件側(cè),該策略旨在獲得更薄的IMC層。試驗結(jié)果顯示,當(dāng)超聲波能量設(shè)定為255 J時,超聲波中間接頭的失效模式為熔核拔出,其峰值載荷與純鋁(厚度為0.4 mm)超聲波接頭的相當(dāng),且由于IMC層過薄,在界面處幾乎無法被觀測到。在此超聲波參數(shù)基礎(chǔ)上進(jìn)行電阻點焊,溫度分析發(fā)現(xiàn),U+RSW接頭的鋼鋁界面溫度相對較低,從而實現(xiàn)了IMC層的減薄并有效避免了飛濺。在焊接電流為16.5 kA、焊接時間為83 ms的焊接條件下,U+RSW接頭的峰值載荷為3.2 kN,且中心處IMC層的最大厚度僅為1.25 µm,失效模式同樣為熔核拔出。

Lu等[35]將U+RSW技術(shù)應(yīng)用于厚度為1 mm的鍍鋅雙相鋼DP980與厚度為1.2 mm的AA6022鋁合金的焊接中,嵌件選用厚度為0.3 mm的AA3003鋁合金。研究發(fā)現(xiàn),超聲波中間接頭中盡管存在多層IMC且鍍鋅鋼中的Fe-Zn金屬間化合物未發(fā)生熔化,但由于嵌件的引入,該區(qū)域富含鋁元素。而在U+RSW總接頭中觀察到了鋼側(cè)向界面的凸起現(xiàn)象,中間接頭中的多層IMC消失,取而代之的是新形成的連續(xù)Fe-Al金屬間化合物層,該層由近鋼側(cè)的扁平狀Fe2Al5和近鋁側(cè)的針狀FeAl3組成。值得注意的是,Al-Zn中間層在電極壓力的作用下被排除在熔核區(qū)之外,使中心區(qū)域的IMC平均厚度降低至1.15 µm,明顯低于RSW接頭的IMC厚度。與有無嵌件的直接RSW相比,U+RSW接頭展現(xiàn)出了更高的力學(xué)性能。

Ren等[36]通過綜合應(yīng)用微觀組織表征、焊接過程信號解析以及獨立的有限元數(shù)值模擬技術(shù),探討了超聲縱向振動在焊接成形過程中的具體作用及影響機(jī)制,焊接系統(tǒng)結(jié)構(gòu)和系統(tǒng)控制流程如圖7所示。同時,全面分析了超聲波輔助鋁/鋼電阻點焊接頭的界面冶金反應(yīng)動態(tài)、焊接缺陷類型、斷裂行為特征以及接頭的強(qiáng)度表現(xiàn),揭示了超聲波振動導(dǎo)致鋁/鋼熔核尺寸縮減的復(fù)雜原因,主要原因為超聲波效應(yīng)間的微妙平衡與競爭:一方面,超聲波振動減小了鋁與鋼板之間的接觸電阻;另一方面,聲空化和聲流效應(yīng)分別增強(qiáng)了熔鋼的導(dǎo)電性能和熔鋁的散熱效率。同時,超聲波的激勵還促進(jìn)了熔化和近熔化狀態(tài)下鋁的徑向蠕變擴(kuò)展,有效拓寬了工件間的結(jié)合區(qū)域。尤為重要的是,超聲波振動顯著降低了金屬間化合物層的厚度(小于3.0 µm),有效遏制了界面焊接缺陷的形成。在多種超聲波優(yōu)化機(jī)制的協(xié)同作用下,鋁/鋼接頭的峰值拉伸剪切承載能力得到了顯著提升。

圖7超聲波輔助電阻點焊系統(tǒng)原理[36]

3.3激光電阻點焊技術(shù)

激光輔助電阻點焊技術(shù)巧妙地將激光焊接的精準(zhǔn)高能量密度加熱特性與電阻點焊的直接接觸式電流加熱優(yōu)勢相結(jié)合[37],技術(shù)核心在于激光的精確操控與快速加熱能力,不僅大幅提升了焊接效率與靈活性,還大幅減小了焊接過程中的熱影響區(qū)域,從而優(yōu)化了焊接接頭的質(zhì)量一致性[38]。激光輔助電阻點焊技術(shù)在處理焊接質(zhì)量要求高、材料組合復(fù)雜或熱敏感材料的焊接任務(wù)時展現(xiàn)出非凡的適應(yīng)性。

Li等[39]提出了一種復(fù)合激光電阻點焊工藝,如圖8所示,首先對鋁和鋼異種材料進(jìn)行電阻點焊,然后進(jìn)行激光點焊,將鋁和鋼連接起來。通過改進(jìn)電極結(jié)構(gòu),優(yōu)化了焊接電流分布和焊縫結(jié)構(gòu),形成了厚度小于1.2 µm的均勻金屬間層。此外,鋁與鋼異種材料的界面形貌由平面轉(zhuǎn)變?yōu)樯钔蛊鸬慕缑妗=Y(jié)果表明,由于接頭周邊存在較弱的結(jié)合區(qū),易導(dǎo)致裂紋萌生和快速擴(kuò)展,電阻點焊具有較大的拉剪載荷,但延性和能量吸收效果較差。在電阻點焊接頭的弱結(jié)合區(qū)進(jìn)行激光點焊工藝,抑制了裂紋沿熔接界面的快速擴(kuò)展,避免了界面斷裂。與電阻點焊接頭相比,混合焊接接頭的拉剪峰值載荷提高了18.2%。

圖8激光焊接系統(tǒng)及焊接路徑[39]

3.4磁場輔助電阻點焊技術(shù)

磁場輔助電阻點焊技術(shù)巧妙地將磁場調(diào)控融入傳統(tǒng)的電阻點焊工藝中,通過外加磁場對焊接過程進(jìn)行精細(xì)調(diào)控。該技術(shù)不僅能優(yōu)化電流分布、促進(jìn)熔池流動與細(xì)化晶粒結(jié)構(gòu),顯著提升焊接接頭的力學(xué)性能和微觀組織質(zhì)量,還能有效減少焊接缺陷,如裂紋、氣孔等,從而提高整體焊接質(zhì)量[40]。

Hu等[41]在鋁與鋼的電阻點焊工藝中首次引入磁輔助裝置,揭示了磁場在焊接過程中的積極作用。研究發(fā)現(xiàn),磁場的加入顯著促進(jìn)了熔池中金屬液的圓周流動,這種流動模式加速了鐵原子向鋁側(cè)的擴(kuò)散過程,進(jìn)而促使焊接接頭中晶粒結(jié)構(gòu)細(xì)化,金屬間化合物層厚度減薄,并有效減少了界面缺陷,使鋁核硬度提升以及整體力學(xué)性能和韌性顯著改善。尤為值得注意的是,磁場輔助下的接頭斷裂模式由脆性界面失效轉(zhuǎn)變?yōu)楦鼮橛欣捻g性拔出失效,不僅增強(qiáng)了接頭的可靠性,還使其峰值載荷和能量吸收能力分別提升90%和1 327%。

3.5膠接電阻點焊技術(shù)

膠接點焊巧妙地將電阻點焊的穩(wěn)固連接特性與膠接的強(qiáng)韌結(jié)合優(yōu)勢相融合,形成了一種獨特的復(fù)合連接工藝。相較于傳統(tǒng)的電阻點焊,膠接點焊通過引入膠接層,顯著增強(qiáng)了接頭的拉剪強(qiáng)度和疲勞耐久性[42],在同種金屬材料的連接領(lǐng)域已展現(xiàn)出應(yīng)用價值,然而,在異種金屬,尤其是鋁/鋼等組合的連接上,其應(yīng)用探索尚顯不足。因此,探討膠接點焊在鋁/鋼異種焊接中的應(yīng)用潛力,對于拓寬該技術(shù)的適用范圍、提升異種金屬連接性能具有重要意義。

Chen等[43]在鋁/鋼膠接點焊的研究中遇到了直接焊接方式下鋁/鋼界面殘余膠過量的問題,該問題導(dǎo)致熔核中夾雜物增多以及IMC層異常增厚,進(jìn)而對接頭的整體性能產(chǎn)生了不利影響。為此,Chen等結(jié)合預(yù)清潔電流脈沖技術(shù)設(shè)計了一種多臺階形貌的電極(見圖9),不僅有效清除了接頭中的夾雜物,還成功抑制了IMC層的過度增長。試驗結(jié)果顯示,改進(jìn)后,固化完成的膠接點焊接頭性能得到顯著提升,達(dá)到了約20%的增強(qiáng)效果。

圖9電極表面圖像以及相應(yīng)的橫截面輪廓[43]

膠接點焊技術(shù)在同種材料焊接領(lǐng)域的應(yīng)用經(jīng)驗為探索其在鋁/鋼異種材料連接中的潛力提供了參考。Hayat等[44]在DP600鋼的連接研究中,對比了膠接、電阻點焊以及膠接點焊的接頭性能,結(jié)果表明,膠接點焊在接頭性能上優(yōu)于單一膠接和電阻點焊。王健強(qiáng)等[45]在6111鋁合金的連接試驗中,探討了膠接點焊工藝參數(shù)對接頭性能的影響。結(jié)果表明,在眾多參數(shù)中,電流對膠接強(qiáng)度的影響最為顯著,同時,熔核尺寸與接頭強(qiáng)度之間在特定范圍內(nèi)呈現(xiàn)出一定的相關(guān)性。這些研究不僅豐富了膠接點焊技術(shù)的理論體系,也為后續(xù)在鋁/鋼異種材料連接中的應(yīng)用提供了實踐指導(dǎo)和理論依據(jù)。

膠接電阻點焊技術(shù)的核心在于膠接劑的引入,顯著強(qiáng)化了焊接接頭的整體性能。膠接劑以其獨特的填隙能力,有效彌補(bǔ)了焊接過程中可能產(chǎn)生的微小間隙,與電阻點焊形成的金屬間強(qiáng)固結(jié)合相輔相成,共同構(gòu)筑了一個更為致密、穩(wěn)固的連接體系。這種復(fù)合式的連接策略不僅大幅提升了接頭的抗拉強(qiáng)度,還顯著增強(qiáng)了其抗疲勞性能,使焊接接頭具有更高的可靠性和耐久性。膠接電阻點焊技術(shù)提升了接頭的密封性和耐腐蝕性,有助于降低生產(chǎn)成本和減輕產(chǎn)品質(zhì)量。

4結(jié)束語

研究人員針對成分與板厚各異的焊接件,通過正交試驗等方法,對焊接電流、焊接時間、電極壓力、電極端面直徑及脈沖數(shù)等焊接參數(shù)進(jìn)行優(yōu)化,獲得了穩(wěn)定且高效的焊接質(zhì)量。結(jié)合焊接過程的模擬仿真與試驗驗證,進(jìn)一步優(yōu)化焊接參數(shù),有效解決了焊接過程中出現(xiàn)的裂紋、氣孔等問題。此外,電極表面形貌的優(yōu)化也被視為一種經(jīng)濟(jì)且高效的方法來提升焊接強(qiáng)度,采用具有新表面形貌的電極,相較于傳統(tǒng)電極,往往能夠連續(xù)焊接更多的點,且焊接質(zhì)量顯著提升。與此同時,復(fù)合電阻點焊技術(shù)作為新興的連接手段,通過巧妙融合超聲波、激光、磁場、凸焊、膠接等連接技術(shù),顯著增強(qiáng)了焊接接頭的強(qiáng)度和可靠性,拓寬了電阻點焊的應(yīng)用領(lǐng)域。預(yù)計未來汽車工業(yè)中的電阻點焊技術(shù)及復(fù)合電阻點焊技術(shù)的發(fā)展方向如下:

a.高效化與自動化:電阻點焊設(shè)備將更加智能化,能夠?qū)崿F(xiàn)焊接參數(shù)的自動調(diào)整和優(yōu)化,提高焊接質(zhì)量和生產(chǎn)效率。

b.環(huán)保與節(jié)能:電阻點焊設(shè)備將采用更加環(huán)保的材料和工藝,減少焊接過程中的能耗和排放。

c.多元化與復(fù)合化:通過與其他連接技術(shù)(如膠接、鉚接等)相結(jié)合形成復(fù)合連接工藝,以滿足不同材料和結(jié)構(gòu)件的連接需求,電阻點焊技術(shù)還將與其他先進(jìn)制造技術(shù)相結(jié)合,如激光焊接、超聲波焊接等,形成更加高效、可靠的連接方案。

d.智能化與數(shù)字化:電阻點焊設(shè)備將具備更強(qiáng)的數(shù)據(jù)采集和分析能力,能夠?qū)崟r監(jiān)測焊接過程中的各項參數(shù)和狀態(tài),為焊接質(zhì)量的控制和優(yōu)化提供有力支持。

來源:汽車材料網(wǎng)