您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2025-05-12 16:00

現代鋼鐵工業的發展方向是高純凈化、細晶粒化、高均勻化。細化晶粒有利于提高材料的強度與塑性,還有利于提高材料的表面性能與物理性能,對于普通鑄件添加晶粒細化劑是獲得細晶組織的一種重要方法,但是有時因外來質點的加入,使外來顆粒、夾雜增多,塑性降低。近年來有研究者提出,利用熔融玻璃凈化法、循環過熱凈化法以及懸浮熔煉技術可減少或消除金屬液內部的有效異質核心而獲得大過冷度,深過冷的凝固組織使晶粒細化,雜質分布改善同純凈鋼生產過程中,隨著鋼液純凈度提高,鋼中雜質和非均質形核質點數量減少,勢必會影響鋼液結晶過冷度和凝固組織晶粒度。目前,鋼液純凈度對過冷度和晶粒度的影響國內外研究甚少。本文采用玻璃包熔懸浮熔煉的方法研究低碳鋼的純凈度、過冷度及晶粒度之間的關系,為純凈鋼生產過程中凝固組織的控制提供基礎的理論研究。

1. 試驗方法

實驗采用真空懸浮玻璃包熔凈化法進行,實驗中包熔凈化用玻璃粉的成分(質量分數)為:SiO2: 80%,B2O3:18%,Al2O3:2%。實驗所用原料為Q235鋼,其成分(質量分數)為:C0.17%,Si0.22%,Mn0.49%,P 0.022%,S 0.0062%。將玻璃粉和7~8g的原料一起裝入內徑為15 mm,高為150 mm的石英管內,密封抽真空,然后反充純度為99.999%的Ar氣,將石英管放入高頻懸浮線圈內,通電加熱熔化管內的玻璃粉和鋼料,鋼液在液態玻璃渣的包熔懸浮下凈化,實驗裝置如圖1所示。凈化處理結束后,斷電冷卻鋼液,待鋼液凝固后,將石英管放入水中急冷。

本實驗將試樣和玻璃粉熔化、包熔處理、冷卻凝固1次定為包熔1次,將包熔1次后的試樣與玻璃渣再經熔化、包熔處理、冷卻凝固1次稱為包熔2次,其余類推每次從熔化到凝固的包熔時間約為45s,凝固冷卻速度約為2x103K/min。實驗中用紅外測溫裝置測定鋼料的凝固溫度,實驗時熔化溫度精確測定有困難,而凝固溫度可由再輝點溫度得到,因此,過冷度由理論計算的液相線溫度和測定的凝固溫度之差確定。

用Qwin圖像分析儀測定凝固后試樣中的夾雜物分布,用掃描電鏡分析夾雜物的成分,通過顯微硬度測定和X射線衍射分析確定試樣的組織結構,試樣用硝酸酒精溶液侵蝕后利用定量金相法測定其晶粒尺寸。

2. 實驗結果與分析

2.1 真空懸浮玻璃包熔后鋼液的純凈度

在電磁懸浮力作用下,懸浮于石英管中的鋼液與熔融玻璃進行物理吸附化學反應,從而達到去除異質形核核心、提高鋼液純凈度的目的。本實驗利用圖像分析儀測定了不同包熔處理次數時凝固試樣中夾雜物的含量(面積分數),結果如圖2所示。

從上圖可見,真空玻璃包熔后試樣的夾雜物含量比原始試樣低,玻璃包熔起到了凈化鋼液的目的.隨包熔次數增加,夾雜物面積分數逐漸減少,包熔4次時達到最小值但是包熔4次以后又有所增加.原因是隨包熔次數增加鋼液中雜質逐漸被玻璃渣吸收,夾雜物含量減少,但包熔一定次數后,玻璃渣吸收雜質能力達到飽和,無法繼續凈化鋼液.而原被吸附或吸附在渣-鋼界面上的雜質由于鋼液的電磁攪拌作用部分重新回到鋼液中,導致包熔一定次數后純凈度降低用配有能譜的掃描電鏡分析夾雜物的成分,夾雜物的原始組成為Al,Ca,Si的氧化物和Mn的硫化物。包熔后夾雜物的組成見圖3,4。可見包熔后夾雜物主要為Si的氧化物,說明在包熔過程中,玻璃渣包熔掉了大部分Al,Ca的氧化物和MnS夾雜,但是對Si的氧化物的去除不充分。

熔融玻璃利用粘性吸附可以吸附鋼液中的雜質,玻璃渣中的B2O可與金屬氧化物反應生成易熔的硼酸鹽起到去除雜質凈化鋼液的目的,即:

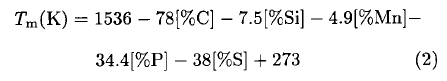

2.2 真空懸浮玻璃包熔下鋼液的過冷度 包熔凈化所用原料Q235鋼的熔化溫度由下式計算得到:

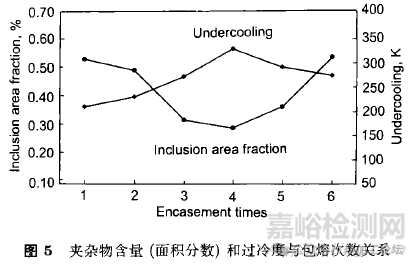

根據原料成分,代入上式計算得到試樣的熔化溫度為1791K。在本實驗約為2x103K/mmin 的冷卻速度條件下測得的凝固溫度和過冷度數據見表1,無玻璃包熔經真空懸浮凈化一次、去氣后的鋼樣其過冷度達到106K。由表1可見,鋼樣經玻璃包熔后,由于液態玻璃渣與鋼液中非均質形核質點間的物理吸附和化學反應,消除或者鈍化了鋼中異質形核核心,提高了鋼液純凈度,其過冷度得到大幅度提高,達到210-328K。隨包熔次數增加,過冷度先增后減,包熔4次過冷度達最大值。

圖5示出過冷度及夾雜物含量與包熔次數的關系從圖可見,隨包熔次數增加,夾雜物含量減少,純凈度增大,過冷度相應增大。包熔4次以后,夾雜物增多,鋼液中異質形核核心增加,純凈度降低,過冷度也開始降低,表明鋼液純凈度提高能增加鋼液的過冷度,在凈化過程中過冷度無法進一步提高的原因是熔融玻璃的凈化能力達到飽和,同時被玻璃吸附的雜質大部分擴散到了金屬與玻璃的界面上,它們有可能依舊作為異質有效核心,導致異質形核,影響大過冷度的獲得,另外,玻璃中的固有雜質也可能作為異質有效核心,使過冷度無法提高。

2.3 真空懸浮玻璃包熔后低碳鋼的晶粒度

為確定包熔處理時試樣組織結構的影響,對試樣的基體組織進行了顯微硬度和X射線衍射分析。表2為每個試樣測量3次的顯微硬度(HV)值。

由表2可見,所有試樣基體組織的顯微硬度都在鐵素體的顯微硬度(125-315)范圍內,從而可以判斷基體組織為鐵素體,為進一步確定試樣的組織對試樣做了X射線衍射分析,結果表明其基體組織為鐵素體結構。

圖6為晶粒尺寸與過冷度隨包熔次數的變化關系圖,從圖可見,當過冷度增大時,晶粒尺寸相應減小,這是因為過冷度增大,形核驅動力增大,晶粒的臨界半徑減小,形核數增加,導致晶粒尺寸變小。

3. 結論

(1)經真空芯浮玻璃包熔凈化,低碳鋼的純凈度提高,在本實驗條件下,包熔4次時的效果最好。

(2)在約為2000K/min 冷卻條件下,無玻璃包熔鋼樣過冷度為106;玻璃包凈化后過冷度達到210~328K,包熔4次時過冷度達最大值,過冷度隨鋼液純凈度的提高而增大。

(3)經玻璃包熔后,低碳鋼的純凈度得到提高,過冷度增加,晶粒細化。

來源:北京科技大學