您當前的位置:檢測資訊 > 檢測案例

嘉峪檢測網 2025-01-07 14:46

液壓鋼筒用無縫鋼管用于制造各類工程機械設備和車輛的油缸,簡稱油缸管。大多采用冷拔+刮滾的工藝制造油缸管,具體工藝為原料鋼管的酸洗→磷化→皂化→減壁、減徑的冷拔變形→去應力退火處理→鋼管內壁刮滾處理。一般情況下,鋼管需要承受較大的冷拔加工應力,這對鋼的材料、表面光滑度、平整度等提出了較高的要求,因此,需要對冷變形后的油缸管進行500~700℃的去應力退火處理。低合金鋼熱軋無縫鋼管的經濟性和綜合力學性能都很好,經常作為油缸管的管料使用。對于低合金鋼冷拔管外表面缺陷的研究結果顯示,冷拔生產過程中的生產工藝及工藝材料是缺陷產生的主要原因,而油缸管內表面出現的離散分布的凹坑、豁口、裂紋等缺陷也在冷拔及后續的精整過程中被發現,但該類缺陷不同于線性缺陷或純應力開裂的裂紋,其沒有一定的規律可尋,無法通過調整冷拔工藝、冷拔工具、輔料等方式解決,這些是一直困擾油缸管制造企業的技術問題。截至目前,對低合金鋼油缸管的內表面缺陷,尤其是不規則分布的凹坑、豁口、裂紋等缺陷的研究還比較少。研究人員采用金相檢驗、掃描電鏡(SEM)分析等方法,結合油缸管原料管坯的制造工藝,對上述不規則缺陷的產生原因進行了研究,提出了改善方向。

1、 試驗材料及方法

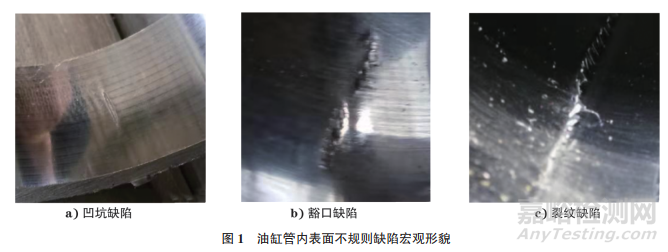

選取內表面有典型不規則形貌缺陷的低合金鋼油缸管,將缺陷鋼管沿縱向剖開,油缸管內表面不規則缺陷宏觀形貌如圖1所示。圖1a)為20鋼油缸管經過冷拔+ 刮滾后的缺陷鋼管試樣,圖1b)為45鋼油缸管經過冷拔+ 去應力退火+ 刮滾后的缺陷鋼管試樣,圖1c)為25Mn鋼油缸管經過冷拔+去應力退火+刮滾后的缺陷鋼管試樣。在缺陷處截取規格為25mm×25mm(長度× 寬度)的試樣,將試樣的橫截面研磨拋光,將其置于光學顯微鏡下觀察,用場發射掃描電鏡進一步觀察缺陷及缺陷周圍存在的異物,用能譜儀分析異物的化學成分。再用硝酸乙醇溶液腐蝕試樣,用光學顯微鏡觀察缺陷周圍的腐蝕態形貌。

2、 試驗結果

2.1 油缸管內表面不規則分布的凹坑缺陷

2.1.1 宏觀分析

管內表面凹坑缺陷的宏觀形貌為橢圓形,長軸方向與鋼管的軸向一致,凹坑的長度一般為1~10mm,凹坑邊沿比較光滑,深度較淺。凹坑的分布沒有規律性,可初步排除冷拔工藝或模具因素。

2.1.2 微觀分析

將缺陷放大觀察,凹坑深度為0.1~0.2mm,凹坑與基體有較圓滑的過渡,有壓入缺陷特征,不同于裂紋缺陷,也與冶金行業的氫致白點缺陷有本質不同。用硝酸乙醇溶液腐蝕試樣后,將試樣置于光學顯微鏡下觀察,結果如圖2所示。由圖2可知:缺陷與基體過渡區域無氧化脫碳現象,再仔細觀察缺陷與基體的接合部位,鋼材的組織晶粒無異常。根據GB/T 6394—2017《金屬平均晶粒度測定方法》,該試樣的組織晶粒度為8.5級以上,表明材料的晶粒較細。

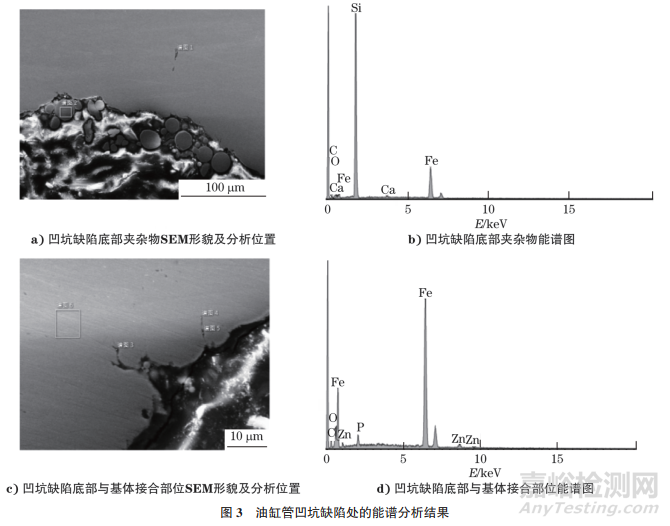

距缺陷邊部一段距離的一個疑似氧化物被基體包裹得很好,用能譜儀對該氧化物進行定性和定量檢測,結果如圖3所示。由圖3可知:該氧化物為Si、Ca、Fe 元素的復合氧化物,屬于硅酸鹽類非金屬夾雜物的一種。又對凹坑缺陷與基體毗鄰部位進行能譜分析,發現主要含有P、Zn、O、Fe元素,應該為鋼管冷拔前潤滑工序的磷化液、皂化液殘留所致。

2.2 油缸管內表面不規則分布的豁口缺陷

2.2.1 宏觀分析

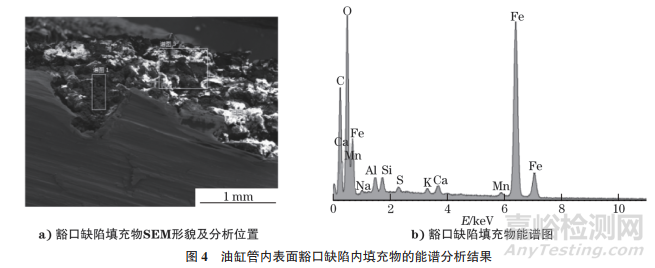

油缸管內表面不規則分布的豁口缺陷兩端呈圓鈍形態,豁口全長10~50mm,長度方向與鋼管的軸向基本一致,豁口寬度較寬,兩側與鋼管基體交界部分呈鋸齒狀,該缺陷在鋼管內表面出現的位置不固定,當用刮刀對鋼管內表面進行加工時,會在豁口處跳刀,說明豁口內明顯有異物存在。對異物進行SEM分析,結果如圖4所示。由圖4可知:異物主要由Al、Ca、Si、Mn、K、Na、Fe等元素的氧化物組成。

2.2.2 微觀分析

油缸管內表面豁口缺陷微觀形貌如圖5所示。由圖5可知:豁口缺陷邊沿有多個不規則小缺口,形似鋸齒,缺口深度一般不超過0.5mm,豁口缺陷與鋼管基體接合處無氧化脫碳。試樣經過硝酸乙醇溶液腐蝕后,豁口缺陷附近的晶粒組織無異常,沒有金屬流變,與基體組織相同。

2.3 油缸管內表面不規則分布的裂紋缺陷

2.3.1 宏觀分析

油缸管內表面不規則分布的裂紋缺陷很細小,長度方向與鋼管的軸向接近平行,一般長度為30~100mm,寬度幾乎可以忽略不計,該缺陷在鋼管內表面出現的位置不固定,當用刮刀對鋼管內表面進行加工時,會在細裂紋處出現拔絲現象。

2.3.2 微觀分析

油缸管內表面裂紋缺陷微觀形貌如圖6所示。由圖6可知:裂紋缺陷深度為0.1~0.5mm,與鋼管管壁約呈30°角,具有折疊特征,裂紋兩側無氧化脫碳。裂紋內有氧化鐵填充,用硝酸乙醇溶液腐蝕試樣后,裂紋兩側晶粒組織發生流變,并向管體徑向延伸,裂紋線條柔和,裂紋尖端不分叉,并且延伸走向發生改變。

3、 綜合分析

3.1 凹坑缺陷產生原因

凹坑缺陷的尺寸較大,不屬于非金屬夾雜物導致的坑點狀缺陷。缺陷處無氧化脫碳現象,表明缺陷不可能產生于鋼管制管加熱以前,排除鋼坯缺陷遺傳的可能。該缺陷應屬于異物壓入型缺陷,由鋼管內壁硬物脫落造成。缺陷與基體接合部位的組織晶粒無異常粗大或流變現象,表明硬物壓入產生于制管加熱以后、組織轉變之前,在后續的酸洗或冷拔變形時,壓入物從鋼管內壁剝離,加上鋼管冷拔變形時內表面的拉應力作用,凹坑缺陷進一步變長,從而形成橢圓狀的形貌。而“壓入物”很可能是鋼管高溫變形過程中添加的硼砂潤滑劑結塊,或是石墨潤滑劑內的硬質異物,在高溫軋制過程中攆入鋼管內壁表層形成缺陷源。作為硬質核心,壓入物在受外力和流體腐蝕時,易與鋼管內壁或內壁淺層分離。Zn、P元素在鋼管磷化酸洗過程中滲入缺陷并留存于底部。因此,通過有針對性地控制制管時潤滑劑硼砂、石墨的質量與潤滑工藝,該類缺陷得到了有效控制。

3.2 豁口缺陷產生原因

SEM分析結果顯示,豁口缺陷底部黑色異物的化學成分主要為Al、Ca、Si、Mn、K、Na、Fe等元素,其中,Zn、P元素為冷拔酸洗磷化液的主要成分,Al、Si、Mn元素為煉鋼添加合金或脫氧劑的主要成分,Na、Ca、Al元素可能來自于冷拔皂化液,Ca、Na、K元素也可能來自于煉鋼的耐火材料保護渣,Na、K元素還可能來自于機械加工潤滑液。首先,豁口缺陷出現的位置不固定,沒有規律可循,可以排除冷拔工藝或工模具方面的原因。其次,豁口缺陷與基體過渡區域無氧化脫碳,可排除鋼坯原始缺陷的遺傳。而且,如果煉鋼保護渣卷入鋼中,除了Ca、Na、K元素會被檢測出以外,一般還會伴有一定量的F元素,故可排除Ca、Na、K元素來源于煉鋼耐火材料的情況。Na、Ca、Al元素主要來自于冷拔皂化液,K元素主要來自于機械加工潤滑液,說明缺陷在熱軋管料中已經存在,根據原料管制造過程中常見的內表面缺陷種類和豁口缺陷的形貌,推測缺陷為原料管的小內折所導致,穿孔頂頭磨損嚴重,并且頂穿時過早形成孔腔,小折疊在油缸管內壁用刮刀輥鏜時會進一步破損,形成豁口狀的缺陷。所以,加強原料管穿孔工序的頂頭表面質量控制,是減少豁口缺陷的關鍵點,同時對管坯的加熱和定心效果也應予以適當關注。后續生產中應嚴格執行管坯加熱規程,確保管坯加熱質量,杜絕不合格頂頭的繼續使用,使得該類缺陷得以消除。

3.3 裂紋缺陷產生原因

油缸管內表面的裂紋缺陷呈無規律分布,裂紋尺寸較短小,線條柔和,尖端無分叉,可以排除鋼管冷拔工模具和冷拔變形應力開裂的原因。裂紋兩側無氧化脫碳特征,排除鋼坯原始裂紋遺傳原因。該缺陷具有典型的折疊特征,而鋼管在穿孔過程中,內壁出現內折疊缺陷是影響產品質量的主要原因,內折缺陷往往會造成產品合格率下降,甚至導致鋼管直接報廢。鋼管內折缺陷產生的原因主要有兩類:一類是鋼管的連鑄坯存在夾雜物超標的情況,主要包括大型非金屬夾雜物導致的裂紋缺陷和結晶器保護渣,特征是裂紋兩側區域存在夾雜物聚集;另一類是鋼管制管過程中工藝控制不當導致的內折缺陷,主要包括加熱內折和孔腔內折,由加熱制度不合理、穿孔工藝調整不當造成。文中油缸管裂紋缺陷的兩側無氧化脫碳,沒有夾雜物存在,可排除第一類內折產生的原因。該裂紋缺陷極有可能與芯棒、頂頭表面損傷有關,在鋼管的熱軋制管過程中產生,經過之后的冷拔變形,裂紋兩側的金屬發生流變,裂紋的延展方向發生轉變,組織晶粒被拉長。針對該類缺陷,應加強軋管工具的表面質量控制,重點包括穿孔機頂頭、頂桿及附屬機構的狀態和芯棒表面質量的規范檢查及分級。經過驗證,油缸管內表面不規則分布的裂紋缺陷開始大幅減少,并最終得到有效解決。

4、 結論與建議

油缸管內表面典型的不規則缺陷主要包括凹坑缺陷、豁口缺陷和裂紋缺陷3種類型。凹坑缺陷產生的根本原因與原料鋼管制管過程中的硼砂、石墨等潤滑劑的潤滑質量太差有關,建議重視制管時潤滑劑硼砂、石墨的質量與潤滑工藝的控制。豁口缺陷一般是由制管過程中的內折疊造成的,生產中要嚴禁不合格頂頭的超時服役使用。裂紋缺陷的兩側無氧化脫碳,與制管工模具的表面質量不好有關,可通過穿孔機頂頭、頂桿及附屬機構的狀態和芯棒表面質量的規范檢查及分級措施予以預防。

作者:解德剛1,2,王善寶2,趙波1,2,袁琴2,王熙翔2

單位:1. 海洋裝備用金屬材料及其應用國家重點實驗室;

2.鞍鋼集團 鋼鐵研究院

來源:《理化檢驗-物理分冊》2024年第10期

來源:理化檢驗物理分冊