您當(dāng)前的位置:檢測(cè)資訊 > 檢測(cè)案例

嘉峪檢測(cè)網(wǎng) 2024-12-30 16:14

高強(qiáng)度螺栓是汽車發(fā)動(dòng)機(jī)各種關(guān)鍵零部件連接的重要結(jié)構(gòu)件,其主要作用是緊固和連接,使連接件和被連接件之間傳遞扭轉(zhuǎn)力矩。飛輪螺栓用于將飛輪組件固定在曲軸末端,通過裝配時(shí)的預(yù)緊力,使正常工作時(shí)的發(fā)動(dòng)機(jī)飛輪組件與曲軸組件間傳遞扭矩,同時(shí)避免發(fā)動(dòng)機(jī)在工作過程中產(chǎn)生振動(dòng)失效。飛輪螺栓在工作中主要受拉伸力和剪切力的作用。

某款柴油發(fā)動(dòng)機(jī)在工作中偶爾發(fā)生飛輪螺栓掉頭現(xiàn)象。該螺栓材料為42CrMo鋼,其化學(xué)成分需要符合標(biāo)準(zhǔn)GB/T 3077—2015《合金結(jié)構(gòu)鋼》的要求。該螺栓強(qiáng)度等級(jí)為12.9級(jí),性能需要符合標(biāo)準(zhǔn)GB/T 3098.1—2010《緊固件機(jī)械性能 螺栓、螺釘和螺柱》的要求。42CrMo鋼的生產(chǎn)工序制作工藝是:原材料去料頭料尾→冷鐓成型→去膜→熱處理淬火(880±10)℃→熱處理回火(490±10)℃→校直→滾壓螺紋→酸洗→磷化→除氫→檢驗(yàn)→包裝。飛輪螺栓在發(fā)動(dòng)機(jī)運(yùn)轉(zhuǎn)過程中承受的載荷較大,不僅承受擰緊在飛輪和曲軸上的靜態(tài)載荷,還要承受與飛輪、曲軸一起高速旋轉(zhuǎn)時(shí)的交變載荷,所以飛輪螺栓本身必須具有較好的強(qiáng)度、韌性和耐疲勞性能。研究人員采用宏觀觀察、掃描電鏡(SEM)和能譜分析、金相檢驗(yàn)、化學(xué)成分分析、硬度測(cè)試等方法對(duì)螺栓斷裂原因進(jìn)行分析,并給出改進(jìn)建議,以防止該類問題再次發(fā)生。

1、 理化檢驗(yàn)

1.1 宏觀觀察

斷裂飛輪螺栓宏觀形貌如圖1所示。由圖1可知:螺栓斷裂部位均為六角頭與螺桿交接的頭下圓角處,每件螺栓的兩個(gè)斷裂面特征是耦合的,斷口均為單向彎曲疲勞斷口,斷口邊緣處宏觀上無明顯的塑性變形,整體區(qū)域平整,呈現(xiàn)暗灰色色澤。

1,2號(hào)螺栓斷口宏觀形貌如圖2所示。由圖2可知:從裂紋源逐漸開始出現(xiàn)到擴(kuò)展區(qū)域的撕裂棱線狀微條紋,沿著裂紋擴(kuò)展方向最終出現(xiàn)小角度傾斜的斷裂面;其中1號(hào)螺栓疲勞源處有兩個(gè)半圓形區(qū)域,顏色與基體斷裂面有明顯差異;進(jìn)一步觀察發(fā)現(xiàn)整個(gè)斷口的近外圓處還有多處分布著無規(guī)律的半圓形區(qū)域;2號(hào)螺栓的斷口疲勞源區(qū)及與該疲勞源相對(duì)應(yīng)的近外圓處也有與上述半圓形區(qū)域類似的異常區(qū)域;兩件斷裂螺栓的斷口均呈明顯的脆性斷裂特征,除斷口外,螺栓邊緣耦合處高點(diǎn)有少量磨損和磕碰。

1.2 掃描電鏡和能譜分析

將斷裂的飛輪螺栓用超聲波清洗后,采用掃描電鏡對(duì)螺栓斷口進(jìn)行觀察,結(jié)果如圖3所示。由圖3可知:1 號(hào)螺栓斷裂源處兩個(gè)半圓形區(qū)域的微觀形貌顯示裂紋沿晶界擴(kuò)展,沿晶斷口的形貌主要取決于金屬材料本身的晶粒形狀,沿晶斷口呈現(xiàn)明顯的冰糖狀[ 見圖3a)],并且局部出現(xiàn)“雞爪狀”形貌和二次裂紋擴(kuò)展,且另外多處小半圓區(qū)域特征與之相同,也呈沿晶斷裂特征;2號(hào)螺栓斷裂源區(qū)及小半圓區(qū)域斷口也呈沿晶斷裂特征[ 見圖3b)];斷裂的大部分?jǐn)U展區(qū)域主要呈現(xiàn)沿晶斷口特征,斷裂面平整[ 見圖3c)];除以上區(qū)域外,在擴(kuò)展區(qū)接近最終斷裂區(qū)域出現(xiàn)沿晶和韌窩混合形貌[ 見圖3d)]。隨著裂紋的擴(kuò)展,兩件螺栓斷口在斷裂后期出現(xiàn)韌窩形貌,說明斷裂初期為脆性斷裂,由于最終斷裂的區(qū)域產(chǎn)生韌性斷裂,因此斷裂表面出現(xiàn)部分韌窩,最終韌性斷裂區(qū)域較少,韌窩形貌不明顯。

對(duì)兩件螺栓的斷裂面進(jìn)行能譜分析,結(jié)果如表1所示。由表1可知:螺栓斷面不存在異常元素。

1.3 金相檢驗(yàn)

在1,2 號(hào)螺栓斷口位置截取并制備金相試樣,用體積分?jǐn)?shù)為3%~5%的硝酸乙醇溶液對(duì)試樣進(jìn)行腐蝕,再將試樣置于光學(xué)顯微鏡下觀察,結(jié)果如圖4所示。由圖4可知:螺栓的顯微組織細(xì)小,未發(fā)現(xiàn)異常非金屬夾雜物。螺栓的斷裂區(qū)域顯微組織未發(fā)現(xiàn)異常情況,與其他正常區(qū)域組織相同,均為回火索氏體。

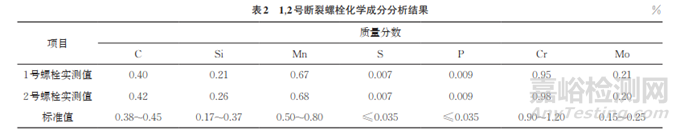

1.4 化學(xué)成分分析

在1,2 號(hào)螺栓斷口附近截取試樣,用直讀光譜儀對(duì)試樣進(jìn)行化學(xué)成分分析,結(jié)果如表2所示。由表2可知:兩件斷裂螺栓的化學(xué)成分均符合GB/T 3077—2015對(duì)42CrMo鋼的要求。

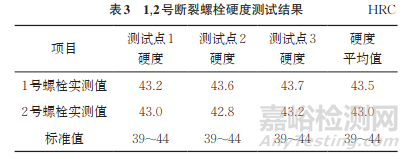

1.5 硬度測(cè)試

在1,2號(hào)斷裂螺栓上截取試樣,對(duì)試樣進(jìn)行洛氏硬度測(cè)試,結(jié)果如表3所示。由表3可知:斷裂螺栓的硬度符合GB/T 3098.1—2010對(duì)12.級(jí)螺栓的洛氏硬度要求,但結(jié)果接近標(biāo)準(zhǔn)要求的上限。

2、 綜合分析

由上述理化檢驗(yàn)結(jié)果可知:兩件斷裂螺栓的化學(xué)成分、硬度、顯微組織等各項(xiàng)指標(biāo)均符合標(biāo)準(zhǔn)和設(shè)計(jì)要求。生產(chǎn)制造后對(duì)全部螺栓進(jìn)行磁粉檢測(cè),外部確認(rèn)沒有裂紋。螺栓顯微組織正常,無冷卻速率過快或過熱的異常組織,因此可以確定裂紋是在后續(xù)使用過程中產(chǎn)生的。現(xiàn)場(chǎng)工況反饋沒有出現(xiàn)高負(fù)載作業(yè),說明螺栓沒有過載受力。斷口宏觀形貌呈明顯的脆性斷裂特征,呈暗灰色,整體區(qū)域較平整,有撕裂棱線狀微條紋。斷口斷裂源區(qū)及擴(kuò)展區(qū)主要呈沿晶斷裂特征,呈現(xiàn)冰糖狀斷口,并存在二次擴(kuò)展裂紋;終斷區(qū)局部出現(xiàn)韌窩形貌,這是因?yàn)樽詈髷嗔盐恢貌皇怯蓺湓訑U(kuò)散引起的。整個(gè)斷裂過程是由脆性斷裂引起的,最終導(dǎo)致整個(gè)螺栓頭部被撕裂,在最后斷裂位置出現(xiàn)小角度傾斜。引起螺栓掉頭的主要原因是螺栓斷面上的半圓形異常區(qū)域,這些異常區(qū)域的共同特征是位置為近外圓處、形狀為半圓形、呈沿晶斷裂特征、與正常區(qū)域有明顯界限等,所有這些特征均符合氫脆特征。

氫脆是指氫原子侵入材料的基體中,聚合成氫分子,體積膨脹產(chǎn)生極大的內(nèi)壓,當(dāng)其超過材料的強(qiáng)度極限時(shí),在內(nèi)部殘余應(yīng)力或外加應(yīng)力的共同作用下,材料內(nèi)部形成微小裂紋,并使材料脆化,引起延遲斷裂現(xiàn)象。氫原子易于在零件外形急劇變化的應(yīng)力集中區(qū)域聚集,且材料的強(qiáng)度越高,其氫脆敏感性越大。氫脆分為不可逆性和可逆性兩種情況,不可逆性是指氫已使材料產(chǎn)生裂紋,造成了永久性損傷;可逆性是指材料及時(shí)除氫后可以正常使用。

該螺栓中氫的來源可分為以下兩類:第一類是原材料中含有過量的氫;第二類是螺栓在制造和使用過程中,氫由外部環(huán)境侵入材料內(nèi)部。該螺栓所用的原材料是鋼錠經(jīng)過多次拉拔后的棒料,并且螺栓在制作過程中經(jīng)過調(diào)質(zhì)處理;另外從斷口上看,所有具有氫脆特征的半圓形區(qū)域均分布在螺栓的淺表面,因此可以排除原材料中含有過量氫的可能性,由于該螺栓經(jīng)過調(diào)質(zhì)處理,所以應(yīng)考慮氫是在調(diào)質(zhì)后的某一個(gè)環(huán)節(jié)進(jìn)入到零件的淺表層。經(jīng)調(diào)查證實(shí),飛輪螺栓除在制造過程中經(jīng)過酸洗外,其他制造和使用環(huán)節(jié)沒有和氫接觸的機(jī)會(huì)。高強(qiáng)度螺栓隨著強(qiáng)度的增大,其氫脆敏感性也會(huì)增大,文中斷裂的螺栓設(shè)計(jì)要求性能等級(jí)是12.9級(jí),其硬度接近標(biāo)準(zhǔn)要求的上限,從理論角度分析,材料本身達(dá)到該等級(jí)螺栓較高的氫脆敏感性。酸洗過程中,材料會(huì)釋放出氫原子,若溶液酸性控制不好,氫脆的風(fēng)險(xiǎn)就會(huì)增大。

3、 結(jié)語及改進(jìn)建議

3.1 結(jié)語

飛輪螺栓在制造過程中接觸到氫,氫原子滲入到螺栓的淺表面,后期由于除氫工藝不到位,因此未能將滲入基體的氫驅(qū)離干凈,而螺栓在把緊及使用過程中都存在拉應(yīng)力,在拉應(yīng)力的作用下,這部分氫在螺栓的應(yīng)力集中部位(螺栓六角頭與螺桿交接處)聚集成氫分子并沿晶界擴(kuò)散,弱化了晶界,繼而形成沿晶開裂,在螺栓內(nèi)部產(chǎn)生微小裂紋。同時(shí),內(nèi)部的氫原子會(huì)繼續(xù)在微小裂紋處聚集,當(dāng)應(yīng)力在材料晶界位置積累到一定程度,超過晶界強(qiáng)度時(shí),裂紋開始繼續(xù)擴(kuò)展,最終在長(zhǎng)時(shí)間的工作應(yīng)力作用下,螺栓發(fā)生掉頭斷裂。

3.2 改進(jìn)建議

(1)盡量縮短零件與氫介質(zhì)之間的接觸時(shí)間,嚴(yán)格控制制造工藝中酸洗溶液的濃度、時(shí)間和溫度。同時(shí),調(diào)整磷化工藝后的除氫時(shí)間和溫度。

(2)高強(qiáng)度鋼的氫脆敏感性較低強(qiáng)度鋼的氫脆敏感性高,因此在保證使用和設(shè)計(jì)要求的情況下,適當(dāng)降低螺栓強(qiáng)度,以減小高強(qiáng)度螺栓對(duì)氫脆的敏感性。

(3)氫極易在應(yīng)力集中處聚集,可根據(jù)使用情況和螺栓結(jié)構(gòu),適當(dāng)加大六角頭與螺桿的過渡圓角,盡量減輕該處的應(yīng)力集中。

作者:王祺瑞,張照巖,李明磊,劉寧,賀秀娜

單位:濰柴動(dòng)力股份有限公司 國家內(nèi)燃機(jī)產(chǎn)業(yè)計(jì)量測(cè)試中心

來源:《理化檢驗(yàn)-物理分冊(cè)》2024年第10期

來源:理化檢驗(yàn)物理分冊(cè)