您當(dāng)前的位置:檢測資訊 > 科研開發(fā)

嘉峪檢測網(wǎng) 2024-12-26 15:26

無取向硅鋼的主要磁性能為低鐵損、高磁感,影響磁性能的因素有化學(xué)成分、有害元素、夾雜物、析出相、晶粒尺寸和織構(gòu)分布等。無取向硅鋼的內(nèi)部組織結(jié)構(gòu)與生產(chǎn)工藝密切相關(guān), 特別是在煉鋼控制水平達(dá)到一定穩(wěn)定程度后, 熱軋工藝對(duì)成品磁性能起著決定性作用, 控制好熱軋工藝是改善無取向硅鋼磁性能的重要措施。關(guān)于熱軋工藝對(duì)無取向硅鋼的析出相、組織和電磁性能的影響,已有不少學(xué)者開展了相關(guān)研究,先后提出了采用降低加熱爐溫度、提高精軋和終軋溫度、提高卷取溫度的方法來改善無取向硅鋼的電磁性能。例如:萬勇等提出了熱裝溫度和加熱溫度分別選取600℃和1100℃將有利于減輕加熱過程鑄坯中AlN、MnS的固溶程度,并使坯樣中的AlN和MnS具有較大尺寸;王茹玉研究指出加熱溫度為1150℃時(shí),尺寸小于100nm的AlN析出粒子數(shù)量增多,采用較低的熱軋加熱溫度(1060~1090℃)有利于改善冷軋前帶鋼的顯微組織、析出物尺寸及數(shù)量。

目前,關(guān)于熱軋熱裝溫度、加熱溫度等對(duì)無取向硅鋼電磁性能影響的研究較為充分,但是關(guān)于熱軋加熱時(shí)間對(duì)電磁性能的影響和作用機(jī)制的報(bào)道相對(duì)較少。研究人員結(jié)合1.8%Si無取向硅鋼,研究了其熱軋加熱時(shí)間對(duì)成品電磁性能和析出相的影響。

1、 試驗(yàn)材料與方法

試驗(yàn)用鋼的化學(xué)成分如表1所示。工業(yè)生產(chǎn)中Si質(zhì)量分?jǐn)?shù)為1.8%的無取向硅鋼產(chǎn)品經(jīng)過KR脫硫、轉(zhuǎn)爐冶煉、RH(鋼液真空循環(huán)脫氣法)精煉后,澆鑄成230mm 厚的板坯;經(jīng)加熱爐加熱,將板坯軋制成2.6mm厚度的熱卷;經(jīng)酸連軋,制成0.5mm厚的帶鋼;經(jīng)退火和涂層工藝得到無取向硅鋼產(chǎn)品。1,2號(hào)試樣在加熱爐中的加熱時(shí)間分別為650,230min,加熱溫度分別為1170,1171℃。1,2號(hào)試樣的熱軋加熱爐加熱曲線如圖1,2所示。

采用光學(xué)顯微鏡和掃描電鏡(SEM)觀察了試樣的組織,夾雜物形貌、尺寸等,由設(shè)備自帶的能譜儀確定夾雜物的種類和組成。在磁性能測試儀上采用愛波斯坦方圈法測量磁性能。

2、 試驗(yàn)結(jié)果與討論

兩個(gè)試樣的電磁性能如表2所示。1號(hào)試樣的鐵損為3.55W/kg、消除應(yīng)力退火(SRA)后鐵損為2.75W/kg;加熱時(shí)間長的1號(hào)試樣的鐵損劣化為0.44W/kg,消除應(yīng)力退火后鐵損為0.41W/kg。1,2號(hào)試樣磁感應(yīng)強(qiáng)度基本相當(dāng)。

2.1金相檢驗(yàn)結(jié)果

1,2號(hào)試樣的熱軋板顯微組織形貌如圖3所示。由圖3可知:1號(hào)試樣中有很多纖維組織,而2號(hào)試樣的纖維組織很少,晶粒尺寸相對(duì)均勻。

1,2 號(hào)試樣成品的顯微組織形貌如圖4所示。由圖4可知:兩個(gè)試樣成品的顯微組織均為鐵素體,與2號(hào)試樣相比,1號(hào)試樣的顯微組織更細(xì)小且不均勻,在消除應(yīng)力退火后,1號(hào)試樣的晶粒不均勻程度增大,細(xì)小晶粒未能有效長大,而少量尺寸較大的晶粒異常增大;2號(hào)試樣消除應(yīng)力退火后的晶粒尺寸基本較均勻,未出現(xiàn)特別細(xì)小的晶粒。

結(jié)合電磁性能分析,與2號(hào)試樣相比,熱軋加熱爐加熱時(shí)間為650min的1號(hào)試樣及其消除應(yīng)力退火后的鐵損分別劣化0.44,0.41W/kg,這是因?yàn)?號(hào)試樣熱卷纖維組織遺傳到了成品上,在成品組織上表現(xiàn)為晶粒組織不均勻、晶粒尺寸細(xì)小、晶界增多、晶界處點(diǎn)陣崎變、晶粒缺陷( 如空位和位錯(cuò))增多、內(nèi)應(yīng)力增大,磁化過程中疇壁在晶界處移動(dòng)需要更多的能量,消除應(yīng)力退火不能提供足夠的能量使細(xì)小晶粒長大,但讓原本粗大的晶粒更加粗大,增大了晶粒的不均勻性,最終導(dǎo)致鐵損劣化。

2.2夾雜物分析結(jié)果

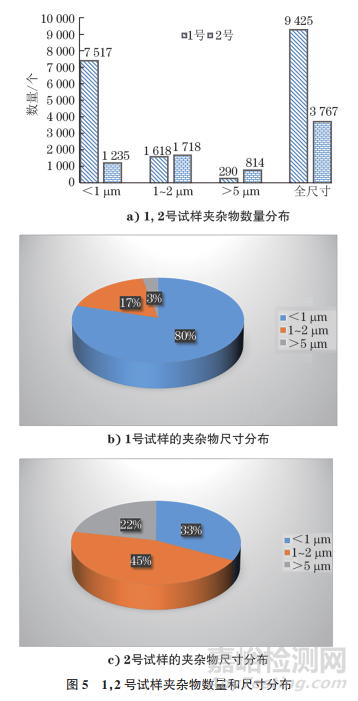

圖5為1,2號(hào)試樣的夾雜物數(shù)量和尺寸分布。由圖5可知:1號(hào)試樣中每40mm2的夾雜物數(shù)量為9425個(gè),大部分顆粒尺寸均小于1μm,占比為80%;2號(hào)試樣中每40mm2的夾雜物數(shù)量為3767個(gè),大部分顆粒尺寸主要為1~2μm,占比為44%,尺寸小于1μm的顆粒占比為33%。1號(hào)試樣的夾雜物數(shù)量是2號(hào)試樣的2.5倍,1號(hào)試樣中主要存在尺寸小于1μm的細(xì)小夾雜物。

1,2號(hào)試樣的夾雜物種類分布及其數(shù)量和占比如圖6和表3所示。1號(hào)試樣的夾雜物以氮化物為主,占比為73%,主要為AlN夾雜,硫化物占比為21%,為CaS-Al2O3、CaS、AlN-CaS等復(fù)合夾雜;2號(hào)試樣的夾雜物以氮化物、硫化物為主,氮化物占比為54%,主要為AlN、AlN-CaO-Al2O3等夾雜,硫化物占比為40%,為CaS-Al2O3、CaS、AlN-CaS等復(fù)合夾雜。

1,2號(hào)試樣夾雜物典型SEM形貌如圖7所示。由圖7可知:1號(hào)試樣的AlN和CaS為形狀不規(guī)則的細(xì)小夾雜,而2號(hào)試樣的AlN尺寸相對(duì)較大,CaS-Al2O3為近似球形的符合夾雜,尺寸較大,不容易釘扎在晶界。

研究表明,鋼中與磁疇壁厚度相當(dāng)?shù)膩單⒚准?jí)夾雜物/析出物對(duì)無取向硅鋼的磁性能特別有害。尺寸與疇壁厚度(約100~200nm)相近的微細(xì)析出物對(duì)晶粒長大和磁化過程中疇壁移動(dòng)的釘扎作用最大,且數(shù)量越多,影響越大。綜合晶粒尺寸、夾雜物分析,可以得到1號(hào)試樣的晶粒尺寸細(xì)小且不均勻,這主要是因?yàn)槠鋳A雜物為尺寸小于1μm、形狀不規(guī)則的AlN細(xì)小夾雜釘扎在晶界,使晶粒無法均勻長大,最終導(dǎo)致材料電磁性能劣化。

結(jié)合熱軋加熱工藝,分析導(dǎo)致材料產(chǎn)生大量細(xì)小彌散AlN的原因,1號(hào)試樣的加熱爐加熱時(shí)間為650min,而有研究表明,無取向硅鋼中AlN的固溶溫度為950℃,當(dāng)溫度長時(shí)間保持為1000~1120℃時(shí),大量AlN在板坯中均勻固溶,在軋制和冷卻過程中以彌散細(xì)小態(tài)析出,并遺傳到冷卷中。在硅鋼機(jī)組連續(xù)熱處理過程中,溫度達(dá)到950℃以上,AlN再次固溶后以彌散細(xì)小的形態(tài)析出,釘扎在結(jié)晶,使晶粒無法正常長大,導(dǎo)致1號(hào)試樣的鐵損劣化為0.44W/kg,其消除應(yīng)力退火后的鐵損為0.41W/kg。2號(hào)試樣的熱軋加熱時(shí)間為230min,雖然加熱爐均熱段溫度較高,但AlN未來得及均勻地固溶在板坯的各個(gè)位置,在軋制和冷卻過程中以簇?fù)響B(tài)析出,夾雜物主要是尺寸相對(duì)較大的AlN、CaS-Al2O3、AlN-CaO-Al2O3等復(fù)合夾雜,材料電磁性能良好。板坯在加熱爐中時(shí)間過長會(huì)導(dǎo)致AlN等析出物細(xì)小彌散析出,對(duì)磁性能不利。

3、 工藝優(yōu)化措施

3.1 雜質(zhì)元素控制

煉鋼轉(zhuǎn)爐低吹、RH環(huán)流等全過程生產(chǎn)均采用氬氣保護(hù)性氣體,確保將N 元素質(zhì)量分?jǐn)?shù)控制在0.0030%以下,防止鋼液凝固過程中析出大量的AlN夾雜。

3.2 軋線故障時(shí)加熱爐中板坯的處置辦法

當(dāng)熱軋生產(chǎn)中出現(xiàn)故障時(shí),為避免板坯長時(shí)間處于高溫環(huán)境中,尤其是AlN固溶溫度線以上溫度環(huán)境,可將板坯返回保溫坑中保溫,或?qū)⒓訜釥t降溫,將溫度控制到AlN的固溶溫度線以下。

3.3 熱軋工藝優(yōu)化

將熱軋終軋溫度提高,在一定程度上粗化軋制過程中析出的細(xì)小AlN夾雜,緩解對(duì)晶界的釘扎作用,對(duì)材料的電磁性能有一定改善效果。

4、 結(jié)論

(1)相比2號(hào)試樣,熱軋加熱時(shí)間長的1號(hào)試樣鐵損劣化為0.43W/kg,這主要是因?yàn)?號(hào)試樣中存在大量尺寸小于1μm、形狀不規(guī)則的AlN夾雜釘扎在晶界,導(dǎo)致晶粒無法均勻長大,晶粒組織細(xì)小且不均勻,最終導(dǎo)致鐵損劣化。正常加熱工藝的2號(hào)試樣夾雜物尺寸相對(duì)較大,晶粒尺寸均勻粗大,電磁性能良好。

(2)1號(hào)試樣長時(shí)間處在1000~1120℃的加熱爐中,促使大量AlN 在板坯中均勻固溶,AlN在軋制和冷卻過程中以彌散細(xì)小態(tài)析出,并遺傳到冷卷中,在硅鋼機(jī)組連續(xù)熱處理過程中,溫度達(dá)到950℃以上,AlN再次固溶后以彌散細(xì)小形態(tài)析出,釘扎在結(jié)晶,對(duì)電磁性能不利。對(duì)于2號(hào)試樣,即使在加熱爐均熱段溫度較高的情況下,由于AlN未來得及均勻地固溶在板坯的各個(gè)位置,在軋制和冷卻過程中以簇?fù)響B(tài)析出,夾雜物主要是尺寸相對(duì)較大的AlN、CaS-Al2O3、AlN-CaO-Al2O3 等復(fù)合夾雜,電磁性能良好。

(3)采用降低鋼中N元素的含量、軋線故障時(shí)將板坯抽出放保溫坑或降低加熱爐爐溫、適當(dāng)提高熱軋和終軋溫度等方法,可以緩解AlN夾雜對(duì)鋼的不利影響,有效改善無取向硅鋼的電磁性能。

作者:王思琴,高興健,雷志亮

單位:寶鋼湛江鋼鐵有限公司

來源:《理化檢驗(yàn)-物理分冊》2024年第10期

來源:理化檢驗(yàn)物理分冊