您當(dāng)前的位置:檢測資訊 > 科研開發(fā)

嘉峪檢測網(wǎng) 2024-12-19 08:29

汽車連接器中的銅材料扮演著重要角色,不同零件對(duì)銅有著特定要求。

1. 接觸件對(duì)銅的要求

接觸件作為汽車連接器完成電連接功能的核心零件,對(duì)銅材料有著多方面的嚴(yán)格要求。其中包括導(dǎo)電率,它直接影響著電流傳輸?shù)男剩豢估瓘?qiáng)度確保接觸件在使用過程中不易被拉斷;彈性模量反映了材料的剛度特性;屈服強(qiáng)度決定了材料開始產(chǎn)生塑性變形的應(yīng)力值;泊松比則描述了材料在橫向應(yīng)變與縱向應(yīng)變之間的關(guān)系。此外,延展率體現(xiàn)了材料的可延展性,硬度影響著接觸件的耐磨性和抗變形能力,抗熱應(yīng)力松弛性能保證在高溫環(huán)境下接觸件的穩(wěn)定性,導(dǎo)熱率影響著熱量的傳遞效率,熱膨脹系數(shù)關(guān)系到接觸件在溫度變化時(shí)的尺寸穩(wěn)定性,比熱則決定了材料吸收和釋放熱量的能力。這些指標(biāo)共同關(guān)系著接觸件的性能表現(xiàn),對(duì)汽車連接器的可靠性起著至關(guān)重要的作用。

2. 接觸件設(shè)計(jì)與生產(chǎn)流程

接觸件的設(shè)計(jì)要點(diǎn)眾多,首先要考慮材料的穩(wěn)定性和可靠性,正如汽車連接器的設(shè)計(jì)要求中提到的,連接器接觸材料必須穩(wěn)定可靠。在設(shè)計(jì)過程中,要確保正向力穩(wěn)定,以保證良好的電接觸性能。同時(shí),還需考慮連接電路的電壓和電流穩(wěn)定,使接觸件能夠在不同的工作條件下正常運(yùn)行。溫度要求也是設(shè)計(jì)的關(guān)鍵因素之一,接觸件必須在規(guī)定的溫度范圍內(nèi)工作,包括周圍溫度和自身溫升。為了提高接觸件的魯棒性,使其能在惡劣條件下可靠工作,設(shè)計(jì)時(shí)要充分考慮汽車行駛過程中的各種環(huán)境因素,如振動(dòng)、氧化作用以及摩擦腐蝕等。

在生產(chǎn)流程方面,首先是沖壓階段。通過大型高速?zèng)_壓機(jī),將薄金屬帶沖壓成接觸件的形狀,如插針等。這個(gè)過程中要注意避免插針的扭曲、碎裂或變形等質(zhì)量問題。接著是電鍍工段,在此階段,接觸件的電子接觸表面將鍍上各種金屬涂層,以提高其導(dǎo)電性能和耐腐蝕性。但電鍍過程中可能會(huì)出現(xiàn)各種質(zhì)量缺陷,需要嚴(yán)格檢測。然后是注塑階段,將熔化的塑料注入金屬胎膜中,制成接觸件的塑料盒座。這個(gè)過程中要注意避免出現(xiàn) “漏塑” 等缺陷,同時(shí)要確保接插孔保持清潔暢通,以便在最后組裝時(shí)與插針正確接插。最后是成品組裝階段,將電鍍好的插針與注塑盒座進(jìn)行接插,可以采用單獨(dú)對(duì)插或組合對(duì)插的方式。在組裝階段,需要檢測所有的插針是否有缺漏和定位正確,同時(shí)還要對(duì)連接器配合面上間距進(jìn)行測量。整個(gè)生產(chǎn)流程對(duì)生產(chǎn)制造技術(shù)的效率要求很高,同時(shí)要保證產(chǎn)品的質(zhì)量可靠性。

汽車連接器電接觸概述

電接觸分類

圖來源:中航光電科技股份有限公司研發(fā)工程師郭鋼毅

汽車連接器依據(jù)電氣功能、安裝位置、連接結(jié)構(gòu)、尺寸規(guī)格、形狀和規(guī)格、工作頻率六個(gè)方面進(jìn)行分類。

按電氣功能可分為電子控制模塊、空調(diào)線束、溫度傳感器等;

按安裝位置可分為底盤系統(tǒng)、發(fā)動(dòng)機(jī)系統(tǒng)等;

連接結(jié)構(gòu)有線對(duì)線、線對(duì)板等;

尺寸規(guī)格分為長方形和圓形;

形狀和規(guī)格有圓形連接器、矩形連接器等;

工作頻率分為低頻和高頻。

不同的分類方式有助于更好地理解汽車連接器電接觸的工作原理和應(yīng)用場景。

典型片式插孔結(jié)構(gòu)及連接電阻組成

中航光電的典型片式插孔結(jié)構(gòu)包括至少兩片能夠?qū)щ娺B接的片式接觸件。片式接觸件均包括連接部、連接體和導(dǎo)電片,導(dǎo)電片至少設(shè)有一處折彎,一端連接在連接體上,另一端設(shè)有接觸部,相鄰片式接觸件的導(dǎo)電片之間形成插孔空間。插座包括若干這樣的片式接觸件插孔結(jié)構(gòu),連接器則由插座和插頭組成。

連接電阻由內(nèi)部導(dǎo)電端子的壓接電阻、端子體電阻、針孔接觸區(qū)域的收縮電阻等幾部分組成。典型接觸件連接電阻的分布情況會(huì)受到多種因素影響,如接觸件的結(jié)構(gòu)設(shè)計(jì)、材料特性等。

接觸電阻的來源與計(jì)算

接觸電阻的來源主要是金屬接觸時(shí)形成的微觀導(dǎo)電區(qū)域稱為 a 斑點(diǎn)。電流通過 a 斑點(diǎn)時(shí),發(fā)生收縮,因而出現(xiàn)的附加電阻被稱為收縮電阻,由 Holm.R 首先提出。

等電位法計(jì)算接觸電阻是一種常用的方法,微觀接觸面積可由接觸力和硬度計(jì)算獲得。通過這些方法可以較為準(zhǔn)確地計(jì)算接觸電阻,為汽車連接器的設(shè)計(jì)和優(yōu)化提供依據(jù)。

接觸電阻理論計(jì)算公式的應(yīng)用

接觸電阻理論計(jì)算公式得出三個(gè)結(jié)論:

一是材料硬度 H 越小越好,實(shí)際應(yīng)用中通常采用 Sn、Ag、Au 等軟金屬作為電接觸表處理材料,因?yàn)檐浗饘僭诮佑|時(shí)更容易形成良好的導(dǎo)電區(qū)域,降低接觸電阻;

二是正壓力 F 越大越好,增加正壓力可以增大接觸面積,從而降低接觸電阻;

三是觸點(diǎn)越多越好,多個(gè)觸點(diǎn)可以分擔(dān)電流,減少單個(gè)觸點(diǎn)的電流負(fù)荷,降低接觸電阻。

接觸電阻的影響因素與測試方法

接觸電阻的影響因素包括接觸面的形狀、材料、壓力和溫度等。接觸面不平整會(huì)導(dǎo)致接觸面積變小,電阻增加;不同材料的接觸面電阻不同;壓力增大可降低接觸電阻;溫度升高會(huì)使接觸電阻增大。實(shí)際觸點(diǎn)接觸電阻的獲取方法主要是試驗(yàn)測試,如接觸電阻測試中,施加一定電流通過連接器,然后測量接觸點(diǎn)之間的電壓差,根據(jù)歐姆定律計(jì)算出接觸電阻。

典型接觸對(duì) F-R 曲線分析

圖來源:中航光電科技股份有限公司研發(fā)工程師郭鋼毅

通過分析典型接觸對(duì)的 F-R 曲線,可以深入了解接觸電阻與正壓力的關(guān)系。隨著正壓力的增加,接觸電阻通常會(huì)減小,但在實(shí)際應(yīng)用中,正壓力的增加也有一定的限度,需要考慮連接器的結(jié)構(gòu)強(qiáng)度和使用壽命等因素。

電接觸觸點(diǎn)的磨損

1. 電接觸的失效形式

汽車連接器在汽車電氣系統(tǒng)中起著至關(guān)重要的作用,然而相比其他連接器,汽車連接器接觸件更易出現(xiàn)磨損失效。這主要是由于汽車在運(yùn)行過程中會(huì)面臨各種復(fù)雜的工況,如振動(dòng)、沖擊、溫度變化等。尤其是新能源汽車,其高壓連接器大規(guī)格接觸件磨損與低壓連接器接觸件存在較大差異。新能源汽車的高壓連接器需要承受更高的電壓和電流,工作環(huán)境更加惡劣,因此其磨損機(jī)制和磨損程度與低壓連接器有所不同。

2. 觸點(diǎn)磨損分類

汽車連接器觸點(diǎn)磨損主要分為五類:

一是粘著磨損,當(dāng)兩個(gè)接觸表面在壓力作用下緊密接觸時(shí),表面的微凸體可能會(huì)發(fā)生粘著,在相對(duì)運(yùn)動(dòng)過程中,粘著點(diǎn)被剪斷,形成磨屑,導(dǎo)致表面磨損;

二是磨料磨損,當(dāng)外部的硬質(zhì)顆粒進(jìn)入接觸界面時(shí),會(huì)像砂紙一樣在接觸表面上產(chǎn)生劃痕和磨損;

三是疲勞磨損,在反復(fù)的接觸應(yīng)力作用下,接觸表面材料可能會(huì)出現(xiàn)疲勞裂紋,隨著時(shí)間的推移,裂紋逐漸擴(kuò)展,導(dǎo)致材料脫落和磨損;

四是脫層磨損,由于接觸表面的材料在應(yīng)力作用下發(fā)生分層,上層材料逐漸剝離,造成磨損;

五是微動(dòng)磨損,主要是在兩個(gè)振動(dòng)相對(duì)較小的表面上發(fā)生的磨損現(xiàn)象,振幅通常為 1 - 100um,主要由溫度循環(huán)和背景振動(dòng)引起的熱脹冷縮導(dǎo)致,汽車連接器在工作條件下同時(shí)存在振動(dòng)和熱沖擊,因此經(jīng)常發(fā)生微動(dòng)磨損。

3. 磨損率概念與微動(dòng)磨損

磨損率是指單位長度內(nèi)單位載荷下所磨損的體積,是衡量材料耐磨性能的重要指標(biāo)。在汽車連接器中,磨損率反映了接觸件在使用過程中的損耗速度。以汽車用剎車片為例,磨損率是在規(guī)定的條件下體積磨損量與摩擦功的比值,是衡量剎車片耐用程度的重要技術(shù)指標(biāo)。耐磨性越好,使用壽命越長。

微動(dòng)磨損是汽車連接器電接觸觸點(diǎn)磨損的一種重要形式。微動(dòng)摩擦腐蝕是指在相互壓緊的金屬表面間由于小振幅振動(dòng)而產(chǎn)生的一種復(fù)合型式的磨損。在有振動(dòng)的機(jī)械中,汽車?yán)锩娴木€束端子、螺紋聯(lián)接、花鍵聯(lián)接和過盈配合聯(lián)接等都容易發(fā)生微動(dòng)磨損。微動(dòng)磨損的機(jī)理是:摩擦表面間的法向壓力使表面上的微凸體粘著,粘合點(diǎn)被小振幅振動(dòng)剪斷成為磨屑,磨屑接著被氧化,被氧化的磨屑在磨損過程中起著磨粒的作用,使摩擦表面形成麻點(diǎn)或蟲紋形傷疤。這些麻點(diǎn)或傷疤是應(yīng)力集中的根源,因而也是零件受動(dòng)載失效的根源。電子連接器在實(shí)際工作過程中,由于受到溫度變化與振動(dòng)激勵(lì)等因素的影響,在其接觸位置會(huì)產(chǎn)生微動(dòng)摩擦磨損行為,導(dǎo)致接觸電阻發(fā)生瞬時(shí)增大的現(xiàn)象,從而導(dǎo)致連接器斷路失效。

4. 振動(dòng)條件下正壓力與接觸電阻的關(guān)系

在振動(dòng)條件下,正壓力與接觸電阻有著密切的關(guān)系。

一方面,正壓力越大,接觸面積就越大,從而可以降低接觸電阻。這是因?yàn)楫?dāng)兩個(gè)接觸表面之間的正壓力增加時(shí),表面的微凸體被壓得更緊密,導(dǎo)電區(qū)域增大,電流通過的路徑更加順暢,收縮電阻減小。

另一方面,振動(dòng)會(huì)對(duì)正壓力產(chǎn)生影響,可能導(dǎo)致正壓力不穩(wěn)定。汽車在行駛過程中,會(huì)受到各種振動(dòng)和沖擊,這些振動(dòng)會(huì)使連接器的接觸件之間的正壓力發(fā)生變化。如果正壓力變化過大,可能會(huì)導(dǎo)致接觸電阻增大,甚至出現(xiàn)瞬間斷開的情況。

此外,微動(dòng)磨損也會(huì)受到振動(dòng)和正壓力的影響。在振動(dòng)條件下,微動(dòng)磨損更容易發(fā)生,而微動(dòng)磨損會(huì)導(dǎo)致接觸表面的粗糙度增加,進(jìn)一步影響接觸電阻。因此,為了提高汽車連接器電接觸的可靠性,需要在設(shè)計(jì)和使用過程中充分考慮振動(dòng)條件下正壓力與接觸電阻的關(guān)系,采取相應(yīng)的措施來保證正壓力的穩(wěn)定,減少微動(dòng)磨損的發(fā)生。

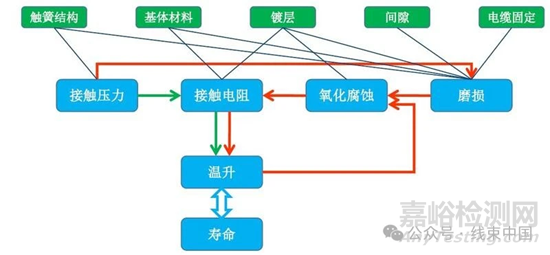

汽車連接器電接觸可靠性保障

圖來源:中航光電科技股份有限公司研發(fā)工程師郭鋼毅

1. 設(shè)計(jì)因素

在汽車連接器的設(shè)計(jì)中,優(yōu)化結(jié)構(gòu)和選用優(yōu)質(zhì)原材料是提高接觸可靠性的關(guān)鍵。例如,在結(jié)構(gòu)設(shè)計(jì)方面,要充分考慮連接器在不同工作環(huán)境下的穩(wěn)定性和耐用性。合理的設(shè)計(jì)可以減少因振動(dòng)、沖擊等因素導(dǎo)致的接觸不良問題。同時(shí),選用優(yōu)質(zhì)的銅材料作為接觸件,滿足導(dǎo)電率、抗拉強(qiáng)度、彈性模量等多方面的要求,確保電流傳輸?shù)母咝院头€(wěn)定性。對(duì)于接觸件的設(shè)計(jì),要保證正向力穩(wěn)定,使接觸電阻保持在較低水平。此外,還需考慮連接電路的電壓和電流穩(wěn)定,以及溫度要求在規(guī)定的范圍內(nèi),以提高連接器的可靠性。

2. 生產(chǎn)過程控制

加強(qiáng)生產(chǎn)過程控制對(duì)于確保汽車連接器的質(zhì)量至關(guān)重要。在生產(chǎn)過程中,要規(guī)范生產(chǎn)工藝,嚴(yán)格按照標(biāo)準(zhǔn)進(jìn)行操作。例如,在沖壓階段,要確保大型高速?zèng)_壓機(jī)將薄金屬帶沖壓成接觸件的形狀時(shí),避免插針的扭曲、碎裂或變形等質(zhì)量問題。電鍍工段要嚴(yán)格控制電鍍質(zhì)量,確保接觸件的電子接觸表面鍍上的金屬涂層均勻、牢固,提高其導(dǎo)電性能和耐腐蝕性,同時(shí)避免出現(xiàn)各種質(zhì)量缺陷。注塑階段要注意避免出現(xiàn) “漏塑” 等缺陷,確保接插孔保持清潔暢通,以便在最后組裝時(shí)與插針正確接插。在成品組裝階段,要檢測所有的插針是否有缺漏和定位正確,同時(shí)還要對(duì)連接器配合面上間距進(jìn)行測量,確保產(chǎn)品質(zhì)量符合要求。

3. 可靠性測試

強(qiáng)化可靠性測試是保障汽車連接器電接觸可靠性的重要環(huán)節(jié)。加大投入,建立完善的可靠性測試體系,對(duì)產(chǎn)品進(jìn)行全面的檢測。可以采用多種測試方法,如接觸阻抗檢測、絕緣電阻檢測、耐壓檢測、振動(dòng)檢測、物理沖擊檢測、可焊接性檢測、應(yīng)力腐蝕性檢測、鹽霧試驗(yàn)、濕度檢測、溫濕度周期檢測、溫度周期和熱撞擊檢測、腐蝕性氣體測試等。通過這些測試,可以檢測連接器在不同環(huán)境條件下的性能表現(xiàn),確保產(chǎn)品出廠前滿足質(zhì)量要求。例如,振動(dòng)檢測可以測定在振動(dòng)中所受的機(jī)械和電氣方面的影響,特別是電流的瞬斷是否發(fā)生;鹽霧試驗(yàn)可以評(píng)估連接器、端子、鍍層耐鹽霧腐蝕能力。通過嚴(yán)格的可靠性測試,可以提高汽車連接器的質(zhì)量和可靠性,為汽車的安全運(yùn)行提供保障。

來源:Internet