您當(dāng)前的位置:檢測資訊 > 科研開發(fā)

嘉峪檢測網(wǎng) 2024-11-25 15:20

熱作模具鋼作為模具鋼的重要組成部分,主要應(yīng)用于制造熱鍛模、壓鑄模、熱擠壓模等。熱作模具服役過程中會受到高頻率、間接性的沖擊載荷,反復(fù)的高壓、高溫沖蝕和激冷激熱作用,會形成變形、開裂、磨損及疲勞裂紋等缺陷。為了在復(fù)雜的工作條件下使模具仍保持高的服役壽命,熱作模具鋼需要具備優(yōu)良的強(qiáng)韌性、耐磨性以及抗熱疲勞性能。關(guān)于如何提高熱作模具鋼的強(qiáng)度和韌性,成為近年來模具領(lǐng)域主要的課題之一,得到了國內(nèi)外學(xué)者的廣泛關(guān)注與研究。

目前,提升熱作模具鋼強(qiáng)韌性的途徑主要分為兩種,一種是采用合金化思路,改變合金成分配比從而提高材料的強(qiáng)度和韌性。胡濤等開發(fā)的新型熱作模具鋼SR19,在H13鋼成分的基礎(chǔ)上通過增Mo、加W、降V來提高納米相的析出數(shù)量,相同試驗條件下,SR19 鋼回火后相較于H13鋼硬度提升0.5~1HRC,沖擊韌性提升40~50J。鄧俊杰等通過在4Cr5Mo2V鋼中添加Co來促進(jìn)二次硬化碳化物形核速率,并降低碳化物的粗化速率,使得4Cr5Mo2V鋼的強(qiáng)韌性得到提升。

另一種改善熱作模具鋼性能的途徑是工藝優(yōu)化,具有研發(fā)周期短、成本低等特點(diǎn)。深冷處理是指采用液氮作為制冷劑,材料在超低溫環(huán)境下保溫一定時間后,內(nèi)部組織表現(xiàn)為晶粒細(xì)化、位錯密度增加、細(xì)小碳化物析出、殘留奧氏體減少等,性能上表現(xiàn)為在不降低強(qiáng)度與硬度的情況下,顯著提高材料的韌性。李東輝等通過研究深冷處理對H13鋼熱穩(wěn)定性的影響及組織演化規(guī)律發(fā)現(xiàn),深冷處理后試驗鋼回火過程中析出更多細(xì)小的M23C6型碳化物,硬度和熱穩(wěn)定性得到提升。張展展等分析了深冷處理對噴射成形H13鋼耐磨性能的影響,得出深冷處理使殘留奧氏體完全轉(zhuǎn)變?yōu)轳R氏體,同時馬氏體板條碎化以及微細(xì)碳化物彌散析出,從而改善了H13鋼的沖擊性能和耐磨性能。本工作通過顯微組織分析及性能表征試驗,探究深冷處理對H13鋼組織及力學(xué)性能的影響,以期為熱作模具鋼的工藝優(yōu)化提供理論基礎(chǔ)。

1、 試驗材料及方法

本試驗材料為H13熱作模具鋼棒材,真空感應(yīng)+真空自耗冶煉?305mm鋼錠,鋼錠經(jīng)1250℃高溫擴(kuò)散后,采用2000t快鍛開坯,軋制成材,成品尺寸?20mm,試驗鋼的化學(xué)成分(質(zhì)量分?jǐn)?shù),%)為0.36C、1.00Si、0.38Mn、5.11Cr、1.31Mo、0.92V,余量Fe。金相及硬度試樣采用線切割切取尺寸?20mm×10mm試樣若干。沿試驗料縱向取尺寸為10mm×10mm×55mm的夏比U型缺口沖擊試樣,拉伸試樣尺寸為?5mm ×65mm×M12mm。熱處理試驗在箱式馬弗爐中進(jìn)行,奧氏體化溫度為1000℃,保溫30min后油冷至室溫,隨后將試樣放入-196℃液氮罐中進(jìn)行深冷處理,深冷處理時間分別為0、0.5、1、2和4h(對應(yīng)試樣編號為CT-0h、CT-0.5h、CT-1h、CT-2h、CT-4h),回火工藝為560℃保溫2h,空冷,回火兩次;本試驗對照組熱處理工藝為奧氏體化溫度1030℃,保溫30min后油冷至室溫,回火溫度為540℃保溫2h,空冷,回火兩次。

熱處理后的金相試樣用體積分?jǐn)?shù)為4%的硝酸酒精溶液侵蝕10s,采用Olympus GX53光學(xué)顯微鏡和Quanta 650 FEG熱場發(fā)射掃描電鏡采集回火試樣顯微組織照片;在D8ADVANCE X射線衍射儀上進(jìn)行XRD物相分析,Co靶,管電流40mA,管電壓35kV,掃描速度2°/min;洛氏硬度試驗采用TH300型洛氏硬度計,每個試樣測量4個點(diǎn)取平均值;沖擊試驗在JBN-300B型沖擊試驗機(jī)上進(jìn)行,測量3支平行試樣的沖擊吸收能量取平均值;采用萬能試驗機(jī)對試驗鋼的拉伸性能進(jìn)行測試,試驗溫度25℃,測量結(jié)果取平均值。

2、 試驗結(jié)果與分析

2.1 物相及組織

圖1為H13鋼經(jīng)淬火+不同時間深冷處理后的X射線衍射圖譜,通過MDI Jade6軟件對照標(biāo)準(zhǔn)PDF卡片標(biāo)得H13鋼衍射峰晶面指數(shù)分別為(100)、(200)、(211),3種晶面指數(shù)所對應(yīng)的均為馬氏體衍射峰,并未出現(xiàn)奧氏體衍射峰。由于CT-0h試樣未出現(xiàn)奧氏體衍射峰,可見淬火后未經(jīng)深冷處理的H13鋼中殘留奧氏體含量較少,未達(dá)到X 射線衍射儀的檢測范圍,因此通過XRD未能驗證深冷處理會促進(jìn)奧氏體向馬氏體轉(zhuǎn)變。但值得注意的是,通過圖1可以看到,隨著深冷時間的增加,試驗鋼的衍射峰在逐漸向左移動,這一現(xiàn)象說明馬氏體中的C含量升高,晶格常數(shù)增大,晶格畸變效應(yīng)增強(qiáng),這與文獻(xiàn)得出的結(jié)論相對應(yīng)。

圖2給出了不同深冷時間處理H13鋼經(jīng)回火后的SEM組織,回火后試驗鋼的顯微組織呈典型的板條馬氏體組織特征,可以看到回火馬氏體+顆粒狀大尺寸未溶碳化物+ 細(xì)小帶狀碳化物析出。CT-0h試樣中馬氏體板條較為粗大,碳化物呈零星狀析出(見圖2(a)),隨著深冷時間的延長,馬氏體板條有細(xì)化的趨勢,碳化物析出也愈加彌散。當(dāng)深冷時間達(dá)到4h后,如圖2(e)所示,大量帶狀細(xì)小的析出碳化物均勻分布在基體上。可見,深冷處理導(dǎo)致試驗鋼位錯密度增大,馬氏體晶格收縮,為碳原子沉淀提供了位置并促進(jìn)其在馬氏體缺陷附近析出。

2.2 硬度及沖擊性能

深冷處理H13鋼經(jīng)回火后的洛氏硬度和沖擊性能的關(guān)系如圖3所示,隨著深冷時間的增長,H13鋼的硬度提高,沖擊性能逐漸降低。CT-0h試樣的硬度為49.8HRC,沖擊吸收能量為50.3J;CT-4h試樣的硬度達(dá)到了52.5HRC,沖擊吸收能量為44.2J,可見經(jīng)-196℃ ×4h深冷處理后,H13鋼的硬度提升了2.7HRC,沖擊吸收能量同比降低12.1%。由圖2可知,深冷處理細(xì)化了馬氏體板條,同時促進(jìn)了細(xì)小的帶狀碳化物析出并彌散分布在基體上,沉淀強(qiáng)化使得材料的硬度得到提升。此外,深冷處理過程促進(jìn)了殘留奧氏體向馬氏體發(fā)生轉(zhuǎn)變,馬氏體的硬度高,因此成為試驗鋼硬度提高的另一個原因。文獻(xiàn)指出,H13熱作模具鋼隨著深冷處理時間的增加,硬度呈先上升后下降的規(guī)律,在深冷20h 附近硬度達(dá)到頂峰,隨后由于晶粒不均勻而導(dǎo)致硬度下降,本文研究中深冷0~4h處于硬度上升區(qū)間內(nèi),在此區(qū)域殘留奧氏體逐漸減少,馬氏體逐漸增多,馬氏體具有脆性,故試驗鋼的韌性降低。

2.3 室溫拉伸性能

深冷處理H13鋼經(jīng)回火后的力學(xué)性能變化如圖4所示。由圖4(a)可以看出,隨著深冷時間的延長,H13鋼的抗拉強(qiáng)度(Rm)和屈服強(qiáng)度(Rp0.2)在深冷0~2h內(nèi)呈緩慢上升趨勢,在深冷2~4h有著較大幅度的提高。4h后Rm為1925MPa,Rp0.2為1607MPa,相較于深冷0h的Rm=1736MPa、Rp0.2=1394MPa分別提升了10.1%和15.3%。這是由于深冷處理會使馬氏體發(fā)生相變,導(dǎo)致塑性變形,使位錯密度增加,有利于提升試驗鋼的強(qiáng)度;根據(jù)圖4(b)可見,經(jīng)過4h深冷處理后,試驗鋼斷后伸長率降低3%,斷面收縮率降低9.5%,材料的塑性有所下降,究其原因可能有以下3點(diǎn):①位錯的合并以及在障礙處的塞積容易導(dǎo)致微裂紋的形成,致使試驗鋼的塑性降低。②在殘留奧氏體向馬氏體轉(zhuǎn)變過程中容易產(chǎn)生較大的相變應(yīng)力且無法得到釋放,在試驗鋼組織中產(chǎn)生微裂紋,在拉伸載荷的作用下產(chǎn)生低能量擴(kuò)展從而使塑性下降。③淬火后試驗鋼組織中的大尺寸未溶碳化物在拉伸過程中容易作為裂紋源而對材料的塑性產(chǎn)生一定的影響。

3、 深冷處理與普通熱處理對比

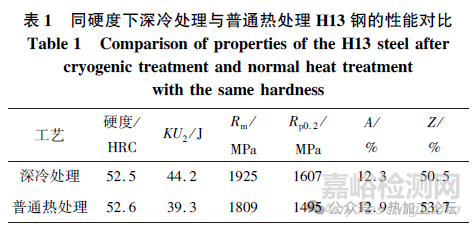

為了進(jìn)一步研究深冷處理對H13鋼力學(xué)性能的影響,采取調(diào)整熱處理工藝的方法設(shè)置一組對比試驗,將對照組硬度調(diào)整至與CT-4h試樣相同后,對兩組試驗鋼的力學(xué)性能進(jìn)行分析,結(jié)果如表1所示,沖擊和拉伸斷口如圖5 所示。由表1可見,在相同硬度下,深冷處理H13鋼的沖擊吸收能量超出普通熱處理12.5%。

由圖5(a,b)可以看出,兩組試樣沖擊斷口形貌相似,均具備準(zhǔn)解理斷裂特征,微觀形貌呈河流花樣,撕裂棱附近存在細(xì)小密集的韌窩,準(zhǔn)解理花樣為層片狀起伏,不同的是,CT-4h試樣沖擊斷口形貌解理平面較小,撕裂棱較短且更為彎曲,因此沖擊性能較好。這是由于深冷過程中由殘留奧氏體轉(zhuǎn)變而來的二次馬氏體與原始馬氏體具有不同的晶體學(xué)取向,延長了裂紋尖端擴(kuò)展路徑,致使沖擊吸收能量較普通熱處理的高。

由表1還可見,在保持相同硬度前提下,經(jīng)過深冷處理4h的H13鋼與普通熱處理相比,抗拉強(qiáng)度和屈服強(qiáng)度均有明顯的提升,而塑性有略微的下降。CT-4h試樣的抗拉強(qiáng)度和屈服強(qiáng)度分別比普通熱處理高116、112MPa,斷后伸長率和斷面收縮率僅比普通熱處理低0.6%、3.2%。由圖5(c,d)可以看出,CT-4h試樣的韌窩尺寸明顯比普通熱處理的小,兩組試樣的拉伸斷口均屬于微孔聚集型韌性斷裂,在拉伸過程中試驗鋼中第二相粒子M23C6與基體變形不協(xié)調(diào),在應(yīng)力的作用下破碎形成孔洞,這些孔洞通過聚集和長大形成韌窩,韌窩的尺寸決定了材料的塑性,尺寸小的韌窩表明第二項粒子更多,從而使材料的塑性下降。綜上所述,H13鋼在深冷過程中殘留奧氏體轉(zhuǎn)變?yōu)轳R氏體以及促進(jìn)細(xì)小碳化物析出是材料強(qiáng)度升高,塑性略微降低的主要原因。

4、 結(jié)論

1) H13鋼的回火組織為回火馬氏體+顆粒狀大尺寸未溶碳化物+ 細(xì)小帶狀析出碳化物,隨著深冷處理時間的延長,馬氏體板條得到細(xì)化,帶狀析出碳化物數(shù)量增多,呈彌散分布在基體上。

2) 較未深冷處理,H13鋼經(jīng)4h深冷處理后,硬度提升2.7HRC,抗拉強(qiáng)度、屈服強(qiáng)度分別提升10.1%、15.3%;沖擊吸收能量、斷后伸長率和斷面收縮率分別降低12.1%、3%和9.5%。這歸因于深冷處理過程中殘留奧氏體向馬氏體轉(zhuǎn)變增加了試驗鋼的強(qiáng)度,降低了其韌性和塑性。

3 ) 在保持硬度相同的條件下,深冷處理4h與普通熱處理相比,H13鋼在保持良好塑性的同時具有更優(yōu)的強(qiáng)韌性。深冷4h試驗鋼的沖擊斷口為準(zhǔn)解理斷裂機(jī)制,解理平面較小、撕裂棱較短且更為彎曲;拉伸斷口為韌性斷裂機(jī)制,存在大量尺寸較小的韌窩。

來源:鋼鐵研究總院有限公司