您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2024-11-01 10:03

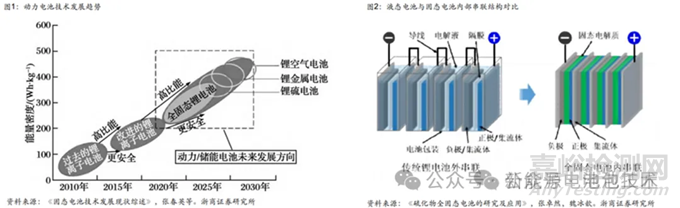

目前傳統液態鋰電池的能量密度已經接近350Wh/kg的理論極限,同時仍存在電池熱失控等安全隱患。隨著新能源汽車市場容量快速擴大,動力電池對于高能量密度與高安全性的迫切需求推動著固態電池的發展。

固態電池的發展路徑大致可分為半固態、準固態、全固態等階段,目前由于受到材料技術、制備技術還不夠成熟,生產成本過高等因素的制約,全固態電池產業化還需要時間。半固態電池成為很好的過渡技術。

2023年國內半固態電池出貨量突破GWh級別,2024年將開啟規模化量產裝車。未來隨著固態電池技術不斷進步,成本逐漸呈下降趨勢,尤其是國內半固態電池產業化進程已開啟,固態電池的市場規模將得以快速增長。

1、行業概述

1、固態電池的概念-【固態電池】固態電池技術難點及解決思路

固態電池是一種使用固態電解質取代傳統鋰離子電池中電解液的新型電池。傳統液態鋰電池主要由正極、負極、電解液和隔膜四大關鍵要素組成。固態電池使用固態電解質替換傳統液態鋰電池中的電解液。

固態電池的工作原理與傳統液態鋰電池的原理相通。傳統液態鋰電池的兩端為電池的正負兩極,中間為液態電解質。在鋰離子從正極到負極再到正極的來回移動過程中,電池的充放電過程便完成了。固態電池的工作原理與之相通,充電時正極中的鋰離子從活性物質的晶格中脫嵌,通過固態電解質向負極遷移,電子通過外電路向負極遷移,兩者在負極處復合成鋰原子、合金化或嵌入到負極材料中;放電過程與充電過程恰好相反。

采用固態電解質代替液體電解質,有望使用更高比容量的正、負極材料,同時可徹底解決電池的安全性問題,是獲得高能量密度、安全性和長循環壽命的全固態鋰電池的根本途徑。因此固態電池將會是鋰離子電池升級的方向。

2、固態電池的優勢-【固態電池】固態電池技術難點及解決思路

固態電池具有高能量密度和高安全性的顯著優勢,成為下一代高性能鋰電池。從性能對比來看,理論上,固態電池在離子電導率、能量密度、耐高壓、耐高溫、循環壽命等各項指標均優于液態電池,兼顧了傳統液態鋰電池無法兼顧的高能量密度和高安全特性,成為電動汽車的理想電池。固態電池的優勢,主要體現在:

(1)高安全性

液態鋰電池易受熱失控。過度充電、撞擊、短路、泡水等因素會導致電池熱失控風險上升,上升至90°C時負極表面SEI膜開始分解,嵌鋰碳直接暴露于電解液并反應放熱、產生大量可燃氣體,進而融化隔膜形成內短路;溫度上升至200°C后促進電解液氣化分解,電池發生劇烈燃燒及爆炸。

相對液態鋰電池,固態電池則具有五大安全特性。1)固態電解質具有高機械強度,可抑制鋰枝晶生長,不易造成短路。2)不易燃燒、不易爆炸。3)無持續界面副反應。4)無電解液泄漏、干涸問題。5)高溫壽命不受影響或更好。

(2)高能量密度

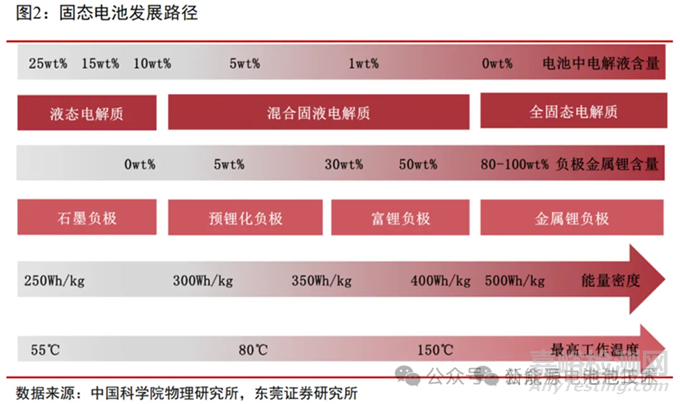

傳統液態電池的能量密度已經接近350Wh/kg的理論極限。固態電池的電化學窗口寬,能夠承受更高的電壓(5V以上),材料可選擇的范圍更廣。由于電池能量密度等于工作電壓乘比容量,而電池總體比容量遵循木桶效應,受限于正負極中較低的一極。

目前固態電池中,石墨負極比容量為372mA•h/g,硅基負極理論比容量為4200mA•h/g,鋰金屬負極理論比容量為3860mA•h/g,都顯著高于正極。因此正極材料成為鋰離子電池性能進一步提升的主要瓶頸。而全固態電解質不僅能夠兼容上述高比容量負極材料與常規正極材料體系,還可匹配高比容量的正極材料,使得能量密度達到500Wh/kg甚至更高。

(3)寬溫區運行

傳統液態電池工作溫度范圍較小。在低溫條件下,液態電池因電解液粘度增大,電導率降低、電解液/電極界面阻抗和電荷轉移阻抗增大、公眾號動力電池BMS 鋰離子遷移速率降低等原因導致性能下降。此外液態電池在高溫條件下受限于電解液閃點低、隔膜融化溫度低,存在燃燒風險。

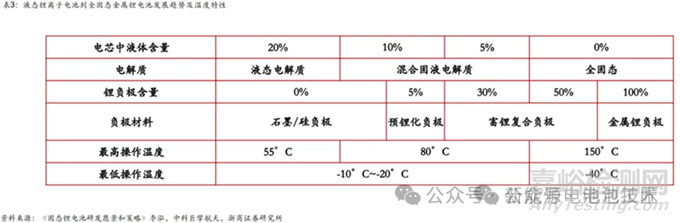

固態電解質電池則不存在電解質低溫凝固問題,同時高溫狀態受影響小、安全性高,因而具有更大工作溫度范圍,可達-40°C~150°C,顯著優于液態電池。

(4)體積小

傳統液態電池需要使用隔膜和電解液,二者占據了電池中近40%的體積和25%的質量。固態電池使用固態電解質取代液態電池的隔膜和電解液,正負極之間的距離可以縮短到只有幾到十幾個微米,從而大幅降低電池的厚度。因此,同樣的電量,固態電池的體積將變得更小。

3、固態電池發展路徑-【固態電池】固態電池技術難點及解決思路

隨著液態電解質含量逐步下降,固態電池的發展路徑大致可以分為半固態(5-10wt%)、準固態(0-5wt%)、全固態(0wt%)等階段,其中半固態、準固態使用的電解質均為混合固液電解質。

目前在全球范圍內,全固態電池主要處于研發和試制階段。目前制約全固態電池產業化的主要局限在于:材料技術、制備技術還不夠成熟,生產成本過高。行業普遍認為全固態電池距離大規模產業化至少還需5年時間。

在全固態電池正式進入商業化階段之前,半固態電池或許是很好的過渡技術解決方案。半固態電池使用的是固液混合電解質,電池中電解液的含量占比在5-10%之間,增加涂覆固態電解質,其電化學原理與液態鋰電池相同,基本可以沿用現有成熟的電池制造工藝,生產難度小于固態電池。

而相比于傳統液態鋰電池,半固態電池在性能上有了大幅提升,其優點包括安全性較好、能量密度較高、靈活性更好、循環壽命更長、工作溫度范圍更寬、耐擠壓和耐震動等。因此,半固態電池成為液態電池向全固態電池轉型的過渡技術。2023年已有多家企業進行半固態電池的產能建設,半固態電池量產在即,將逐漸進入商業化階段。

4、固態電池三大技術路線-【固態電池】固態電池技術難點及解決思路

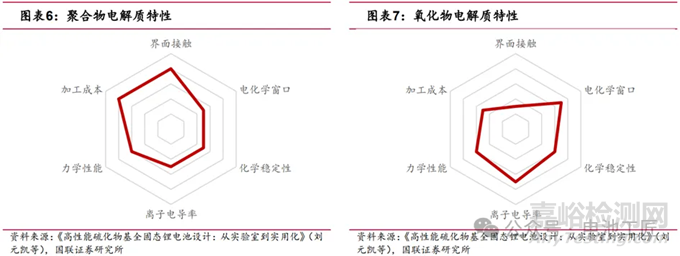

固態電池有三大主流技術路線:聚合物固態電池、氧化物固態電池、硫化物固態電池。固態電池的不同技術路線主要由不同的固態電解質進行區分。根據固態電解質的分類,固態電解質主要有三大技術路線:聚合物電解質、氧化物電解質、硫化物電解質。其中,聚合物電解質屬于有機電解質,氧化物電解質和硫化物電解質屬于無機電解質。

理想的固態電解質材料應該擁有高離子電導率,對鋰金屬具有化學和電化學穩定性,能夠很好地抑制鋰枝晶產生,制造成本較低,無需使用稀有金屬等特點。但目前三大技術路線各有優缺點,未有能同時滿足以上要求的,在技術突破上仍存在一定的難度。總的來說,硫化物電解質在全固態電池中最具有發展潛力。

聚合物電解質:聚合物的優點是易加工,與現有的電解液生產設備、工藝都比較兼容,機械性能好。其缺點包括:(1)離子電導率太低,需要加熱到60℃高溫才能正常充放電;(2)化學穩定性較差,無法適用于高電壓的正極材料,在高溫下也會發生起火燃燒的現象;(3)電化學窗口窄,電位差太大時(>4V)電解質易被電解,使得聚合物的性能上限較低。

氧化物電解質:其優點在于具有較好的導電性和穩定性,離子電導率比聚合物更高,熱穩定性高達1000℃,機械穩定性和電化學穩定性都較好。其缺點包括:(1)相對于硫化物,其離子電導率偏低,使得氧化物固態電池在性能提升過程中會遇到容量、倍率性能受限等一系列問題;(2)氧化物非常堅硬,導致固態電池存在剛性界面接觸問題,在簡單的室溫冷壓情況下,電池的孔隙率非常高,可能導致電池無法正常工作。

硫化物電解質:離子電導率最高,機械性能好,并且電化學穩定窗口較寬(5V以上),工作性能表現優異,在全固態電池中發展潛力最大。其缺點包括:(1)界面不穩定,容易與正負極材料發生副反應,造成界面高阻抗,導致內阻增大;(2)在制備工藝層面,硫化物固態電池的制備工藝比較復雜,且硫化物容易與空氣中的水、氧氣反應產生硫化氫劇毒氣體。

其中,聚合物電解質發展最為迅速,技術較成熟,最早推進商業化應用,已實現小規模量產,但存在電導率低等缺點,性能上限較低,到目前也并未大面積鋪開。

氧化物電解質各方面的性能表現較為均衡,目前進展較快。硫化物電解質的電導率較高,性能表現最優異,最適用于電動車,商業化潛力大,但研究難度也大,如何保持較高穩定性有待解決。對固態電解質的關鍵問題實現技術突破,將有望加速產業化的進程。

2、產業化難點及解決思路

1、技術難點及解決思路-【固態電池】固態電池技術難點及解決思路

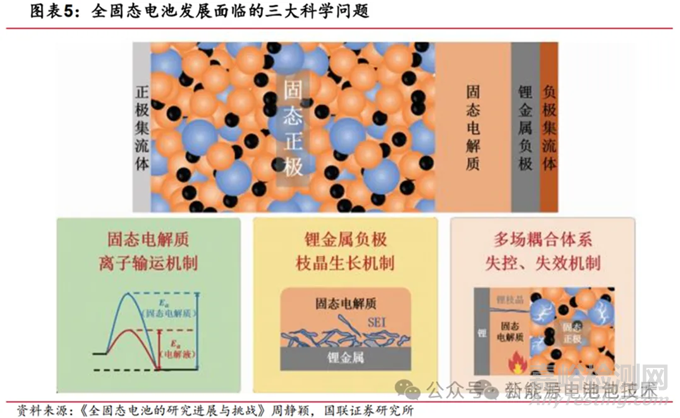

固態電解質發展面臨三大科學問題。固態電解質離子輸運機制、鋰金屬負極鋰枝晶生長機制、多場耦合體系失控失效機制為固態電池發展面臨的核心科學問題,解決這些問題是創制新型固態電解質材料、優化固態電池物理化學性能、推動固態電池發展的必經之路。

固態電池電解質綜合性能難以平衡。從材料特性來看,無論聚合物、氧化物還是硫化物,其作為固態電解質的綜合表現不佳,如聚合物電解質易加工、生產難度低,但是離子電導率不高,影響充放電性能,氧化物和硫化物電解質具有更高的電導率、安全性和機械強度,但是其制造難度更大,成本更高。

解決思路:復合電解質融合多種材料優勢。為此,復合材料的思路是將不同種材料結合使用,以期兼顧兩種材料的優勢。聚合物/聚合物復合電解質材料,可制備性更強,機械強度與離子電導率均有所提高,對于聚合物/無機物(氧化物/硫化物)復合電解質材料,其結合了聚合物與氧化物/硫化物的特性,實現了高強度與較好的柔性、電導率和易制備等多重優勢的綜合。因此,復合固態電解質是固態電池電解質克服性能瓶頸的重要發展方向。

全固態電池的瓶頸主要在較慢的充放電速度和較快的容量衰減。離子電導率是提高全固態電池充放電速度的關鍵,固態電解質中的離子輸運性能由離子在體相、表界面中的輸運過程共同決定。相比液態電解質,固態電解質離子間相互作用力強,離子遷移能壘是液體的十倍以上,離子電導率低。

高機械強度的固態電解質仍難以完全抑制鋰枝晶生長、實現鋰金屬均勻沉積。研究表明高剪切模量的無機固態電解質也不能完全阻止鋰枝晶在固態電解質中滲透,鋰枝晶仍是阻礙全固態電池實際應用的重要因素。如氧化物固態電解質剪切模量為鋰金屬剪切模量十倍以上(50GPa以上),鋰枝晶生長依舊可能導致固態電池短路。

固-固界面接觸導致穩定性降低是電池失效主要原因。固態電池界面為固-固接觸,電導率往往受到電極與電解質界面處高接觸電阻的阻礙。高阻抗增加了過電位,導致容量衰減和能量密度降低。界面較高阻抗主要來源于以下幾個方面:1)固態電解質與負極的界面問題;2)固態電解質與復合正極的界面問題;3)復合正極內部的正極活性物質與固態電解質之間的微觀界面問題。

解決思路:界面工程與改性,通過材料與工藝兩個維度實現改善。材料維度:選擇Li金屬負極和包覆復合正極。負極方面,通過采用體積變化更小的Li合金作為負極,緩解負極膨脹問題,宏觀界面問題,選擇穩定性更高的固態電解質,以減少界面之間副反應的發生,在復合正極的微觀界面,公眾號動力電池bms 可通過表面包覆(涂層)的方式減小界面應力、提高離子和電子傳輸效率等。

工藝維度:宏觀界面問題,通過增大制備過程中的壓力,以消除孔隙、增強界面接觸,或通過原位凝固的方式,向固態電池中注入液體,在封裝完成后,通過加熱等形式讓液體凝固,從而增強固態電解質與電極之間的界面接觸。

2、經濟性痛點及解決思路-【固態電池】固態電池技術難點及解決思路

固態電池原材料供應鏈及電池制造設備不完善。目前固態電池部分原材料未實現量產,整體產業鏈尚不完善,因此電池制造成本較高。此外,固態電池作為新型電池,工藝制造缺乏特定的設備,如燒結、真空、干燥房、特定氣氛等環節均將增加固態電池制造成本。

固態電池電極材料成本高。氧化物正極材料主要是由氧化鋁、氧化鈦等無機材料制成;硫化物正極材料則是由硫、硫化物及聚合物構成;而聚合物正極則是由聚碳酸酯、纖維素等多種高分子化合物組成。如性能可觀的LGPS型硫化物電解質來說,鍺的高成本阻礙了量產。

此外,固態電池所需的電極材料都是高科技新材料,既需要科技進步降低生產難度,也需要時間由市場消化高昂的價格使其被廣泛使用。目前固態電池已商業化銷售實例少,以蔚來2023年7月上線的150kWh電池包信息測算,其半固態電池成本約為1.7-2.2元/Wh,遠高于同期車用方形三元電芯、鐵鋰電芯均價0.73、0.65元/Wh。截止2024年4月3日,方形三元電芯、鐵鋰電芯均價已降至0.465、0.375元/Wh,液態鋰電池均價持續下降,固態電池降本方面仍面臨不小挑戰。

解決思路:半固態先行,規模化拉低材料成本。半固態電池因為技術相對成熟,并且更加接近液態鋰離子電池,如能實現半固態電池產業化,則隨著相應固態電解質產能放量、原材料成本降低,工藝優化,則原材料與生產成本有望降低。

來源:Internet