您當前的位置:檢測資訊 > 行業研究

嘉峪檢測網 2024-10-17 18:43

增材制造技術是一種利用逐層累加材料的方式把數字化設計轉化為三維實體零件的顛覆性先進制造技術,能實現復雜結構產品的生產,制造周期短,成型速度快,材料利用率高,對環境友好,已在航空航天、微納制造、生物醫學工程等領域有突破性進展和工程應用。我國對增材制造行業高度重視,高校與企業產學研結合以及國家對增材制造技術的政策與資金支持促進了增材制造產業的快速、健康發展。

由于金屬增材制造工藝的特殊性,其發展仍存在挑戰,不良的打印參數、原材料的不均勻性、增材制造過程多物理場耦合作用的特性等易導致制件質量欠缺,對制件的性能和可靠性造成影響。

目前,國內外積極開展了金屬增材制造的檢測技術和質量評價研究,在事后檢測、在線檢測以及質量反饋控制方面有突破性進展,對保證增材制造產品的質量和性能、提升產品設計與工藝能力具有深遠意義。

1、金屬增材制造典型可檢特征

根據增材制造的成形原理,GB/T 35021—2018將增材制造工藝分為7類:立體光固化、材料噴射、黏結劑噴射、粉末床熔融、材料擠出、定向能量沉積、薄材疊層。其中粉末床熔融(PBF)和定向能量沉積(DED)是金屬增材制造的常用工藝類型。

PBF使用電子束或激光束等熱源來熔化或燒結金屬粉末,常用的技術包括激光選區熔化(SLM)、激光選區燒結(SLS)、電子束選區熔化(EBSM)等。

DED將粉末或絲材形式的金屬直接加入由激光、電子束或電弧等熱源形成的熔池中同步熔化沉積,常用的技術包括電弧增材制造(WAAM)、激光近凈成形(LENS)等。

金屬增材制造過程涉及眾多影響制件質量的因素,SPEARS等指出激光粉末床熔融的50個工藝變量會影響制件的質量,參數選擇不佳時亦會導致打印過程不穩定,極易誘發缺陷。

熔池狀態

熔池狀態是金屬增材制造主要的在線監測對象,熔池的尺寸、溫度、飛濺、羽流等特征包含豐富的動力學和時空演變信息,可用來深入挖掘不同工藝參數對成形過程的影響規律。飛濺物的典型特征如圖1所示,可分為金屬飛濺、液滴飛濺和粉末飛濺3類。

圖1 SLM制造CoCr合金過程的飛濺形成機理

氣孔

氣孔一般小于100 μm,形狀近似球形。氣孔的形成與材料本身特性具有強相關性,激光功率等打印參數不同所導致的溫度場變化和冷卻速率不一致也會影響到氣孔總量及其分布情況。

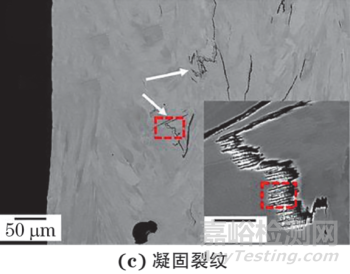

裂紋

裂紋是內部殘余應力導致的缺陷,一般包括固態裂紋、液化裂紋和凝固裂紋,如圖2所示。固態裂紋呈筆直狀且常有尖銳扭結;凝固裂紋可由上一層形成的液化裂紋擴展而成,其晶胞和枝晶臂有明顯圓形特征。裂紋長度大多在數十微米至數百微米,有時可達毫米級。

圖2 CM247LC中的裂紋缺陷

金屬增材制造快速熔化和冷卻過程中,熔池和凝固區域存在大溫度梯度,會導致零件中產生殘余應力,從而誘發裂紋并使其擴展。除溫度梯度外,冷卻過程中不同層間的熱膨脹和收縮趨勢不一致是產生殘余應力的另一個原因。

匙孔孔隙

金屬的快速密集蒸發會對熔池產生反沖壓力,將周圍的金屬熔液向下推擠,形成像鑰匙孔一樣的深窄空腔,通常稱之為匙孔。

高激光功率和低掃描速度會導致熔池形狀從淺而半圓的傳導模式過渡為深窄的匙孔模式。

匙孔的反復形成與坍塌過程中會形成氣泡,氣泡向熔池后側移動的過程中產生收縮,再被推進的凝固前沿端捕獲而無法及時排出,從而形成孔隙,該過程如圖3所示。

圖3 匙孔孔隙形成過程

未熔合

未熔合是增材制造過程中金屬粉末顆粒未完全熔化就凝固結合而產生的孔隙型缺陷,主要表現為制件層間結合不良或含有未熔化粉末,如圖4所示。

圖4 Ti-6Al-4V中的未熔合缺陷

未熔合缺陷通常由低熱源功率、高掃描速度、大供粉量等因素誘發,會嚴重降低層間結合力,制約制件的強度和性能。

上述可檢特征反映打印過程的穩定性,其中裂紋、氣孔等缺陷會降低制件的力學性能,影響制件質量和使用安全,因此需采取有效方法進行檢測和質量評價。

2、金屬增材制造檢測技術

按照檢測時序可以將金屬增材制造缺陷檢測類型分為事后檢測和在線檢測。事后檢測主要評估制件的最終質量,常用超聲、CT等無損檢測技術;在線檢測主要是在金屬增材制造過程中,對熔池狀態、缺陷等進行實時監測,期望及時檢出過程中出現的缺陷,為后續的工藝調整提供數據支持,避免材料的浪費,節省生產成本。

事后檢測技術

No.1超聲檢測

里斯本理工大學LOPEZ等對電弧增材制造鋁試件進行超聲檢測,實現了未熔合缺陷的定位;布魯斯托大學SEOW等采用超聲檢測技術檢測電弧增材制造IN718合金的裂紋缺陷,研究裂紋對合金斷裂韌性的影響。

不過,常規超聲需要耦合劑的接觸式檢測特點導致點陣或鏤空結構檢測的空間可達性不足,限制了其檢測復雜結構的能力,也受限于無法使用耦合劑的檢測場景。

為克服上述傳統超聲的限制性因素帶來的困難,眾多學者開展了激光超聲檢測技術研究。激光超聲檢測技術具有非接觸、高分辨率、寬頻帶、可檢結構復雜試件和不受限于空間區域的特點,為增材制造的高精度檢測帶來了契機。

武漢大學張俊團隊提出了利用激光超聲檢測增材制件的孔隙率,利用SLM制備孔隙率在0.1%~5.7%的304L鋼試件,挖掘激光超聲表面波波速、峰值頻率和小波包能量與孔隙率的變化規律。

武漢大學李輝團隊利用激光超聲檢測系統對具有4個內部孔缺陷的Ti-6Al-4V零件(SLM制造)進行檢測,檢測結果如圖5所示,在B掃和C掃中都準確識別出直徑為0.8 mm及以上的內部孔缺陷,最后用XCT對激光超聲的結果進行了驗證。

圖5 Ti-6Al-4V制件缺陷和激光超聲檢測結果

中國科學院深圳先進技術研究院郭師峰團隊使用激光超聲檢出SLM增材制造AlSi10Mg試件中半徑為0.3 mm、埋藏深度為0.5 mm的亞表面缺陷,提出了利用瑞利波圓形掃描的快速缺陷定位方法確定缺陷區域,結合三維合成孔徑聚焦技術實現成像,并使用高斯濾波對二維和三維圖像進行處理從而得到了缺陷的精確形狀和尺寸。

No.2CT檢測

CT檢測技術能夠直觀顯示制件內部情況,提供內部缺陷的三維位置和尺寸,其在金屬增材制件氣孔、未熔合、裂紋缺陷的分布和量化方面表現優異,被認為是檢測復雜結構金屬增材制件的有力工具。

近年來,國內外廣泛應用CT檢測技術開展增材制件孔隙率和缺陷的定量分析。

2017年美國國家標準與技術研究院的KIM等通過改變LPBF工藝參數獲得不同孔隙率的鈷鉻合金盤件,采用分辨率為2.44 μm、管電壓為155 kV和功率為10 W的XCT設備獲取XCT圖像,并將圖像閾值化以測量孔隙率。

2019年中國航空綜合技術研究所張祥春等使用工業CT檢測出SLM制件中寬度為0.05 mm的裂紋和直徑為0.1 mm的孔缺陷。

2022年伊朗阿米爾卡比爾技術大學DASTGERDI等使用分辨率為5 μm、管電壓為170 kV和功率為5.1 W的XCT設備拍攝SLS制造的316L鋼試件,比較了層厚分別為20 μm和40 μm、水平和垂直成形方向制造的試件內部缺陷特征分布,發現垂直成形比水平成形的試件具有更大的孔隙,其中層厚為40 μm的垂直成形樣品的內部孔隙體積最大。

華盛頓大學GHODS等使用分辨率為9 μm的μCT檢測重復利用回收粉末制造的Ti-6Al-4V柱件的孔隙率分布,可檢測出直徑20 μm至440 μm的孔隙,平均孔隙率為0.10±0.02%,得出重復使用粉末不會對電子束粉末床熔融制造的Ti-6Al-4V孔隙分布有顯著影響的結論,其檢測結果如圖6所示,可以看出CT檢測具有微米級高空間分辨率,能敏銳捕獲打印輸入參數變化導致的材料內部狀態演變,已成為量化內部缺陷的優質選擇。

圖6 粉末重復利用打印的Ti-6Al-4V孔隙率CT檢測

常規超聲適用于結構不太復雜、表面形貌較好、不受耦合劑影響的金屬增材制件的表面和內部缺陷檢測,激光超聲技術改進了常規超聲的不足,是服務于增材制件缺陷識別的可行方案,不過材料各向異性和孔隙會使反射、透射信號在內部傳播時出現不同程度的衰減,接收的模態波類型受限且易淹沒于噪聲中,加之激光超聲信號的多模態特性可能導致波形復雜混疊,因此根據信號不同的時頻特性準確聯立不同缺陷類型,以及提高信號特征提取精度是激光超聲技術應用于增材制造的關鍵問題。

CT檢測覆蓋范圍廣、檢測結果直觀,有微米級的內部缺陷表征能力。

上述事后檢測是在增材制造完成后進行缺陷檢測和質量評價的,結果具有滯后性,當檢測出的缺陷數量過多或尺寸超過允許范圍,即代表質量及性能不達標,存在制件報廢的風險,提高了制件生產成本。

因此事后檢測雖可用來評估最終質量以及探究不同工藝參數與成形件質量的映射規律,但對于制件質量只能被動接受,無法主動、及時地調整。

在線檢測技術

在線檢測技術是指在增材制造打印過程中利用傳感實時監測,提供打印信息全過程可追溯的記錄,在缺陷產生時能及時檢出,并停止打印或采取適當措施修復;在打印質量不穩定時傳感數據能及時反饋給設備,指導增材工藝的及時調整。

國內外學者對增材制造過程的實時在線檢測和工藝調控的可能性展開了技術探索,通過在線檢測手段及時發現缺陷及尺寸精度等方面的問題并及時調整工藝。

金屬增材制造過程是一種同時發生高能熱源與材料的交互作用、快速反復循環加熱和冷卻下的組織演化的復雜多物理場耦合的強非平衡冶金過程,過程中的熔池、溫度場、羽流及飛濺、聲波特性等特征量可以通過在線檢測設備收集,這些特征量的異常狀態與缺陷的形成有密切聯系。

其中熔池圖像包含了豐富的時空演變信息,結果較為直觀全面;溫度場、羽流及飛濺包含了動態過程平穩性信息;聲波特性可反映打印過程等離子體變化以及捕捉氣孔、裂紋等缺陷的形成和變化。

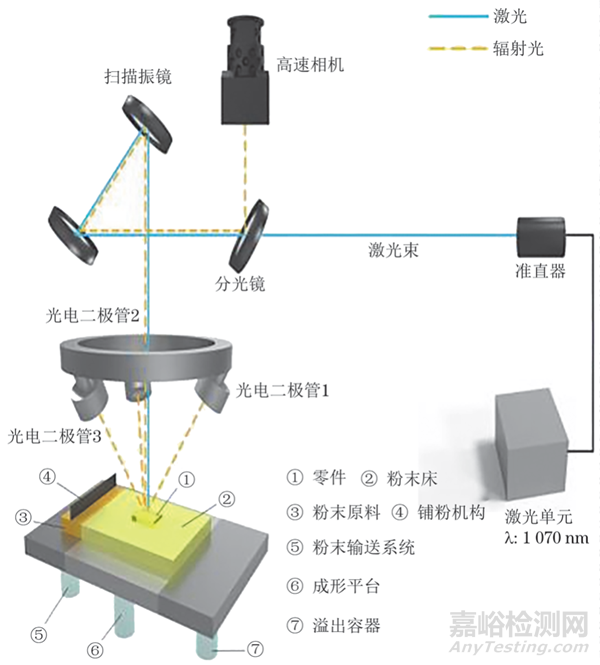

PBF和DED在線檢測設備集成的典型方案如圖7所示,用于監測上述特征量的具有快速響應特性的傳感設備包括高速相機、熱成像儀、光電二極管和聲學傳感器等。

圖7 金屬增材制造在線檢測設備集成方案

No.1紅外監測

金屬增材制造過程中粉末分布和粉末層厚度會直接影響粉末的受熱熔化,激光功率、掃描參數也會影響成形過程的熱應力,同時成形過程溫度梯度大、熔池溫度高且凝固迅速,這些因素都會影響制件的組織結構和性能,因此研究熱狀態對監測過程穩定性和成形質量起到關鍵作用。

利用紅外傳感捕捉成形過程的熱輻射可以揭示熱狀態的復雜變化,在熔池監測方面,美國路易斯維爾大學聯合馬歇爾太空飛行中心使用熱成像儀監測IN718粉末SLM制造過程的輻射溫度,將輻射溫度曲線沿掃描方向的液固相變用于計算熔池尺寸,揭示了掃描速度對熔池尺寸的影響規律。

北京理工大學劉戰偉團隊搭建了紅外相機同軸測溫系統,用于監測316L鋼不同打印條件下熔池溫度分布、輪廓、溫度梯度和冷卻速率特性,并分析不同能量密度下的平均溫度和峰值溫度分布。

在孔隙率監測方面,美國圣母大學ESTALAKI等聯合密蘇里科技大學LOUGH等使用短波紅外相機記錄激光粉末床熔融制造304L鋼零件的溫度變化,將紅外相機數據與μCT數據融合生成孔隙度概率圖,結合深度學習模型預測孔隙率。

No.2可見光監測

基于可見光的視覺監測通過視覺傳感設備實時采集可見光波長范圍內的所需圖像,由于其檢測結果直觀、采集速度快、信息量充實,在增材制造成形過程中的熔池狀態、打印質量以及孔隙率表征方面有廣闊應用前景,并有和機器學習結合實現增材制造過程自動特征提取和自動缺陷識別的應用趨勢。

意大利米蘭理工大學REPOSSINI等采用波長為400~700 nm的CMOS元件的高速相機在線監測激光粉末床熔融制造18Ni鋼掃描路徑上的飛濺特征,得出熔融不足狀態下產生的飛濺數量及空間分布與正常熔融狀態下相當、過熔融狀態產生的飛濺數量比正常熔化狀態多,空間分布范圍更大且平均面積更小的結論。

北卡羅來納大學ZHANG等使用投影儀和相機組合測量PBF過程中粉末的平整度及表面質量、熔融區域的平均下降高度以及飛濺的位置及尺寸。

華中科技大學王勝一團隊開發了一種同軸高速相機監測系統,如圖8所示,其由13.68 μm像素分辨率的高速相機拍攝SLM制造316L鋼過程的熔池圖像并提取熔池面積等特征數據,結合深度置信網絡實現了三類孔隙率模式分類,該方法具有實時過程控制以減少孔隙缺陷的潛力。

圖8 用于熔池可見光監測的集成高速相機的在線檢測系統

No.3X射線監測

X射線監測將射線能量注入增材制件中發生交互作用,利用膠片或傳感器收集結果并呈現為射線圖像,通過圖像分析成形過程中的組織結構演變和缺陷。

最近的研究表明,原位同步輻射X 射線成像技術已被應用于增材制造在線監測,能夠捕捉熔池和匙孔孔隙的動態變化。

2019年卡內基梅隆大學CUNNINGHAM等利用同步輻射X射線成像技術監測LPBF制造Ti-6Al-4V過程中熔池和匙孔的微觀演變,揭示了熔池傳熱行為從傳導模式到匙孔模式的過渡機制。

之后學者們深入研究了匙孔臨界不穩定引起的氣孔形成過程,2020年清華大學趙滄團隊通過高速同步輻射X射線成像技術監測到,在激光與金屬相互作用過程中產生了聲波,推動匙孔尖端附近的孔隙遠離匙孔周圍的熱梯度場。

2021年,倫敦大學CHEN等利用該技術開展DED制造Ti-6242過程熔池狀態監測,分析了孔隙形成及演變機制。

2022年倫敦大學該團隊在LPBF制造Al7A77鋁合金過程中利用同步輻射X射線成像監測到介于穩定和不穩定匙孔機制之間的過渡機制,發現過渡機制中在匙孔壁形成孔隙,而不穩定機制中在匙孔底部形成孔隙。

No.4聲學監測

聲學傳感可以收集增材制造過程中產生的聲波,具有成本低、靈敏度高、采集速率快、對氣體和內部缺陷形態敏感的優勢,在過程監測中占有重要地位。

聲學監測手段包括聲發射和超聲,對于聲發射有結構負載聲發射和空氣負載聲發射兩種傳感類型,前者用于監測材料內部聲信號變化,可表征裂紋、氣孔等內部缺陷,后者用于接收空氣中聲信號變化,可監測熔池附近等離子體波動及成形質量。

由于聲發射信號結果缺乏對缺陷的直觀表征,在信號特征與缺陷信息間建立精確數學模型較為困難,所以最新的研究大多與機器學習融合來挖掘信號深層特征,探究隱含規律。

洛桑聯邦理工學院DRISSI-DAOUDI等在激光粉末床熔融設備中配置了麥克風來記錄316L、CuSn8和IN718三種材料成形過程中的聲發射信號,結合卷積神經網絡實現了三種材料的未熔合、匙孔孔隙缺陷和傳導模式的分類。

中國科學技術大學聯合新加坡國立大學使用麥克風對SLM制件熔池附近等離子體進行監測,結合深度置信網絡方法識別表面球化、正常質量和過熱狀態。

德國理論固體物理研究所KONONENKO等將高溫聲發射傳感器連接在打印基板下方來記錄整個制造過程中以及制造完成后一小時的聲信號,提取頻譜分量等信號特征并輸入邏輯回歸、支持向量機和隨機森林模型,實現了噪聲信號和裂紋信號的分類。

超聲檢測在實時在線追蹤成形過程和孔隙率變化方面有出色的應用。法國里昂大學RAFFESTIN等利用超聲監測激光粉末床熔融過程中的成形高度,打印過程中每十層記錄并繪制理論高度和測量高度與打印層數的關系圖,監測結果與理論高度一致。

德國弗勞恩霍夫無損檢測研究所RIEDER等利用安裝在基板下方的10 MHz縱波探頭檢測IN718零件制造過程中因激光功率改變而產生的孔隙變化,超聲波信號和相應的CT圖像如圖9所示,驗證了超聲在線檢測小孔隙率的能力。

圖9 超聲在線檢測孔隙率變化

激光超聲技術的非接觸、高精度、可遠距離收發信號的特點契合增材制造過程中的非接觸在線檢測要求,是服務于增材制造過程中缺陷識別及可視化的可行技術。

山東省科學院激光研究所白雪等搭建了激光超聲多冶金特征同步在線檢測系統,實現了激光熔融沉積AlSi10Mg鋁合金中直徑為0.5 mm的孔洞與寬度為0.5 mm的裂紋成像。

武漢大學張俊團隊提出了一種超快速激光超聲掃描成像方法,該方法在SLM制造316L過程中檢測出了表面和亞表面缺陷,可檢測的最小缺陷尺寸為0.1 mm,與傳統C掃相比,將單層檢測的掃描效率提高3倍。

No.5多傳感融合監測

金屬增材制造在線檢測技術正從單一傳感器向多傳感器集成過渡,多源信息組合可以共享傳感器之間的互補內容,有助于全面反映成形質量和覆蓋缺陷類型。

國內外最新研究表明,多傳感融合監測技術相比單一傳感,具有優越的缺陷表征與質量監測能力。

瑞士聯邦材料科學與技術研究所PANDIYAN等在LPBF設備集成1個聲發射傳感器監測聲信號,3個光電二極管分別監測激光反射、可見光和紅外信號,提出一種結合卷積神經網絡與長短期記憶網絡的深度學習模型訓練四類監測信號,實現316L打印過程未熔合、傳導模式和匙孔三種狀態的高準確率分類。

華中科技大學周奇團隊開發了集成麥克風和光電二極管的離軸監測系統,由3.15 Hz~20 kHz頻率的麥克風捕獲空氣聲發射信號,由光電二極管收集過程中波長為500~1700 nm的光強信號,提出了一種多傳感器特征融合方法,將采集到的傳感數據依據質量水平劃分為三類并輸入卷積神經網絡,與基于單一傳感器的方法相比,顯著提高了分類準確率且分類時間僅為1.43 ms。

南京理工大學張凱團隊開發了如圖10所示的集成光電二極管和高速攝像機的原位監測系統,熔池光強和熔池面積的組合監測能有效捕捉粉末厚度在30~300 μm間變化引起的粉末熔化狀態變化,采用平均強度和標準偏差的統計分析方法成功識別傳導模式、表面球化和未熔合缺陷。

圖10 多傳感融合監測系統

上述金屬增材制造的在線檢測技術能捕獲成形過程的時空演變特征,及時發現缺陷,對于解決過程中的風險和防范未來可能存在的危險有重要意義。

機器學習在增材制造領域有廣闊的應用前景,融合機器學習的智能檢測技術能實現增材制造過程中的缺陷自動分類識別。

紅外、可見光、X射線、聲學監測結果呈現形式不同,在選擇監測技術時應根據檢測需求和檢測對象有所側重。選擇合適的監測技術可以提高檢測效率和精度,也可考慮多傳感融合監測技術以獲取更全面的過程數據,從而更好地指導質量控制。

3、閉環質量控制

金屬增材制造閉環質量控制是傳感技術和控制技術的有機結合,在幫助制件設計與工藝技術的提升、有效提高增材制件的性能與質量方面有舉足輕重的地位,能真正意義上實現在線檢測的閉環。

閉環質量控制的原理是通過在線傳感實時監測成形過程,當傳感數據出現異常或者偏離設定閾值時,利用合適的控制算法調整工藝參數以糾正成形質量問題。

由于金屬增材制造過程是多變量、非線性的復雜強耦合過程,所以采用恒定參數的控制器很難實現長期穩定控制,已有學者采用模糊控制、預測控制、迭代學習控制等高自適應性控制方案實現閉環工藝調控,采取的在線傳感手段主要為紅外監測和可見光監測。

對于定向能量沉積工藝,主要采用材料供給速度作為控制參數。對于粉末床熔融工藝,由于打印過程非常快速,需要高速傳感和高速實時數據傳輸以實現高速反饋控制,目前主要采用激光功率作為高速實時控制的參數。

定向能量沉積工藝的閉環質量控制主要用于調節熔池形態和成形尺寸精度。

清華大學都東團隊設計了基于模糊PID控制器的雙電子束熔池長度閉環控制系統,該系統用相機監測TiNb合金打印過程中的熔池形態,以熔池長度為控制對象,以模糊化、模糊推理和去模糊化后的調整PID參數為控制器輸出,有效控制熔池長度符合預期,在干擾測試中表現出良好的魯棒性。

西南交通大學熊俊團隊開發了層寬控制單神經元控制器,以打印層寬為控制對象,以焊槍的行進速度為控制器輸出,控制最佳打印層寬在6~9 mm。

西安交通大學楊飛團隊提出了一種基于電信號傳感的高度提升控制和迭代學習控制器結合的雙控制方法,通過調節沉積高度和送絲速度共同控制電弧電壓,提高了CuCrZr薄壁結構成形高度的穩定性和成形質量,也提高了材料和能源利用率。

澳大利亞伍倫貢大學XIA等選擇送絲速度為控制參數,利用模型預測控制器來控制ER70S6鋼的打印層寬,驗證了該控制器魯棒性優于傳統PID控制器魯棒性。

粉末床熔融工藝的閉環質量控制在缺陷控制和成形尺寸精度方面也取得了良好成果,加拿大麥克馬斯特大學REZAEIFAR等利用紅外熱像儀確定IN625合金打印過程中不同孔隙缺陷對應的溫度范圍,結合PID控制器逐層調節激光功率將熔池溫度控制在安全范圍內以獲得質量優良的成形件。

弗吉尼亞理工大學WANG等在激光粉末床熔融設備上集成了熱傳感和PID控制系統,將成形尺寸偏差與熔池熱輻射相關聯,通過自適應調節激光功率避免了激光功率不足導致的表面球化缺陷、高粗糙度以及激光功率過大導致的表面駝峰和凹痕缺陷,成功控制了成形尺寸精度,顯微成像結果表明該方法的成形尺寸精度相比恒定激光功率下的打印情況有明顯改善。

上述研究表明,將在線傳感監測得到的過程數據反饋給控制器形成工藝調控方案可以保證成形尺寸精度,并能以高響應速度減少孔隙和球化缺陷。

不過目前的控制算法主要采用單一參數控制,即僅改變激光功率或者材料供給速度,事實上不同組織特征和缺陷形成是多元工藝參數共同決定的,未來可向多元工藝參數組合調控方向發展從而精確控制缺陷減少和尺寸精度提升。

4、總結和展望

相關研究表明,對于金屬增材制造的事后檢測技術,超聲和CT無損檢測技術具有適用性。對于在線檢測,眾多研究表明,在增材制造設備上集成傳感器件可以捕獲時空演變特征,及時發現缺陷并指導工藝調整,對于閉環質量控制,傳感技術聯合控制技術能實現工藝參數調控以保證成形質量。未來仍有以下內容值得深入研究與發展。

制定金屬增材制造事后檢測和在線檢測標準。

目前國內外缺乏增材制造產品的無損檢測規范或標準,為了方便研究人員進行規范試驗及精確分析金屬增材制造的缺陷特征,未來應研究制定金屬增材制造事后檢測和在線檢測標準。

建立多元工藝參數快速、智能化調整決策方案。

未來閉環質量控制重要突破將在于:以在線檢測結果來快速判定缺陷類型,快速自動決策對引發該缺陷的多元工藝參數進行控制。

提高機器學習的實時智能識別效率。

雖然目前傳感技術已經能實現金屬增材制造過程中高速采集和多源信息覆蓋,但結合機器學習的熔池圖像處理和特征提取過程大多是離線分析,未來如何實時處理數據,提高機器學習算法的效率以實現實時識別需進一步研究。

作者:顏江濤1,2,鄭雪鵬1,2,石張平2,張家豪1,2,黃瑤1,2,危荃2,張清彬2,陳勤2

工作單位:1. 上海神劍精密機械科技有限公司

2. 上海航天精密機械研究所

第一作者簡介:顏江濤,碩士,助理工程師,主要從事增材制造無損檢測工作。

來源:《無損檢測》2024年9期

來源:無損檢測NDT