您當前的位置:檢測資訊 > 生產品管

嘉峪檢測網 2024-10-10 18:17

由于 P3 級別生物安全生產車間內的工藝設備如生物反應器、隔離器、超濾濃縮、高壓滅菌器等排出的廢水具有一定的生物安全風險,導致其配套安裝的活毒廢水處理系統(滅菌罐)也應當有相應的生物安全防護措施。對活毒廢水處理系統在實際工作中存在的風險點進行了詳細的闡述,并根據風險點給出了具體的改進方案和建議。通過對活毒廢水處理系統設計、安裝及功能等方面的優化,配合輔助設施的使用,從而達到保障系統穩定運行、有效降低生物安全風險、保證疫苗生產人員及環境的安全性的目的。

P3 生物安全生產車間全稱叫“生物安全防護三 級生物安全生產車間”,高生物安全風險車間,指用高致病性病原微生物或特定的菌(毒)株生產疫苗的車間。整個生物安全生產車間完全密封,生物安全生 產車間的結構和設施、安全操作規程、安全設備、防護措施能夠確保工作人員在處理含有致病微生物時,不受致病微生物的感染,同時通過對生物安全生產車間內空調系統的送、排風控制,保證室內處于負壓狀 態,從而使生物安全生產車間內部的氣體不會擴散到外界而造成污染,保證有毒有害微生物不會外溢。

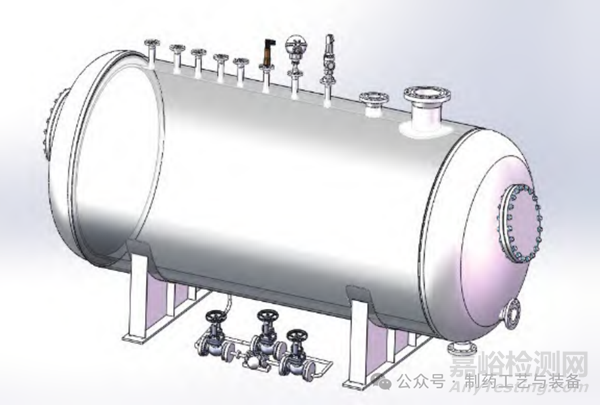

P3 生物安全生產車間內的生物反應器、隔離器、超濾濃縮、高壓滅菌器等工藝設備排出的活性廢水也具有一定的生物安全風險,為降低其生物安全風險,設計配套安裝有活毒廢水處理系統(滅菌罐,見圖 1),對有毒廢水、廢液進行消毒處理后達標排放。

圖1 滅菌罐建模圖

1、P3生物安全生產車間環境下的活毒廢水系統的設計及功能

1.1 P3生物安全生產車間排水、活毒廢水處理系統進水管道的設計、安裝

P3 生物安全生產車間排出廢水內因具有一定的生物安全風險,廢水排入活毒廢水處理系統,經消毒滅菌后排放。對車間排水、活毒廢水處理系統進水管道單獨設計,排水管道管徑、坡度符合設計要求,確保管道內不存水,直接通向活毒廢水處理系統;P3 生物安全生產車間的排水管道與其他區域的排水區分鋪設,與建筑物的排水系統完全隔離,避免造成交叉污染,從而降低生物安全風險。

P3 生物安全生產車間設置強制淋浴,在工作人員退出車間時對其表面進行清潔,能夠起到保護工作人員的作用;同時,強制淋浴的廢水排向活毒廢水處理系統,經處理合格后排放,降低了病毒外泄的風險。淋浴間的地面液體收集系統安裝有防液體回流的裝置,降低了強制淋浴系統被交叉污染的風險。

為盡可能地降低交叉污染風險,P3 生物安全生產車間內每個排水口設計有存水彎或安裝防回流裝置,如安裝密閉閥門、單向閥等,排水管道具有耐壓、耐熱、耐化學腐蝕的性能要求,安裝牢固,無泄漏,便于維護、清潔和檢查,從而有效降低生物安全風險。

P3 生物安全生產車間排水管道(即活毒廢水處理系統進水管道)上設置通氣管道,通氣管向上坡度 i 不小于 0.002,能夠有效避免排水管道反壓造成排水不暢。有壓排水管道的通氣管道應高于排放口,其高度可根據排放壓力設置,通常安裝于生產車間的頂部、天臺。

同時,為防止有害微生物通過通氣管道排入大氣,P3 生物安全生產車間排水通氣管道出口端設計兩級高效除菌過濾器,除菌過濾器的材質通常采用PTFE,其過濾精度不應小于 0.22 μ,且保證通氣管口四周通風良好。對高效過濾器定期進行完整性檢測、定期更換,并配套在線消毒(滅菌)功能,能夠避免更換過濾器時有害微生物外泄的風險。

通風管道上高效過濾器的消毒滅菌方式,通常采用的是 VHP 滅菌。汽化過氧化氫(VHP)生物滅菌技術是一種在常溫狀態下將液態過氧化氫轉換成氣態過氧化氫的滅菌消毒方法。利用移動式 VHP 發生器與過濾器預留口進行連接后消毒后,能夠快速對過濾器進行消毒處理。因 VHP 滅菌多采用 35% H2O2溶液,在消毒滅菌過程中,汽化 H2O2 被還原成 H2O與 O2,消毒完成后無毒無殘留。再配合生物指示卡的使用,能夠確保過濾器被消毒完全,對接下來的更換操作無害。如圖 2 所示。

圖2 通氣管道過濾器在線VHP滅菌曲線圖

2、活毒廢水處理系統(滅菌罐)的設計及功能

2.1 工作流程

P3 生物安全生產車間環境下的活毒廢水處理系統(滅菌罐)的工作流程為注液、加熱、保溫消毒(滅菌)、排汽、冷卻、排水、清洗。

圖3 滅菌罐工作流程圖

2.2 活毒廢水處理系統(滅菌罐)硬件及功能

活毒廢水處理系統(滅菌罐)一般由工作內腔、夾套、保溫套構成,加熱形式普遍為蒸汽加熱,蒸汽管道直通內腔通過蒸汽噴射器向腔體內供應蒸汽,同時起到攪拌作用,保證腔內廢液的溫度均勻性,考慮到生物安全風險,蒸汽管道在進系統前設置單向閥。

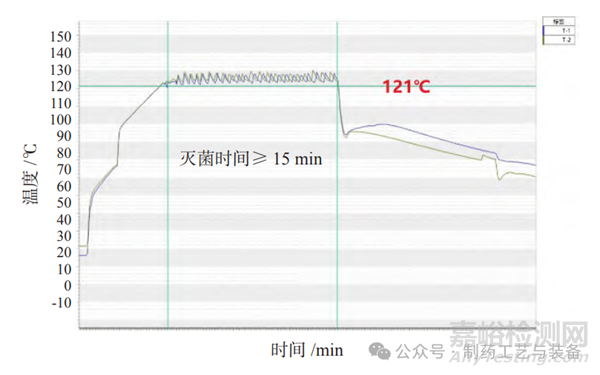

系統設置呼吸器及其配套管道,呼吸器濾芯采用除菌級別過濾器濾芯,并具有在線滅菌功能,定期(如一年)對濾芯進行更換,更換前及更換后應進行完整性測試。濾芯在更換前應進行在線滅菌,加熱源為工業蒸汽,滅菌溫度根據濾芯材質等特點有差異。PTFE 材質的除菌濾芯所采用的滅菌方式為:121℃,滅菌時長≥ 15 min。

圖4 呼吸器在線 VHP 滅菌曲線圖

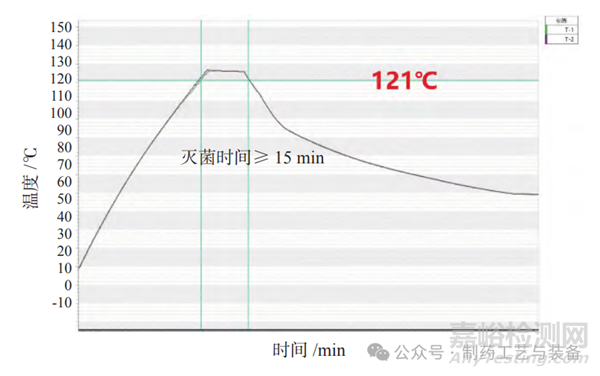

活毒廢水處理系統在加熱過程中,腔內冷空氣由呼吸器過濾后經管道排出。罐內消毒(滅菌)溫度≥ 121℃,滅菌時間≥ 15 min。腔內溫度探頭的設置考慮到最冷點,且不應單一設置,從而保證腔內溫度的有效性及代表性。

圖5 滅菌罐罐體滅菌曲線圖

系統在冷卻過程中,由管道向夾套內通入冷卻水,冷卻期間可間歇性向內腔供應壓力不低于 2.0 bar的壓縮空氣以達到攪拌的作用,能夠加快廢液的冷卻過程,考慮到生物安全性,在該壓縮空氣管道進口設置單向閥。

2.3 活毒廢水處理系統里滅菌罐間的配合使用

為保證活毒廢水及時處理,活毒廢水處理系統(滅菌罐)至少設置 3 臺為宜,互為備用,交替循環使用,其中一個處理罐對廢液進行消毒滅菌處理時,其他兩個滅菌罐處于進液或備用狀態,當第一個罐未處理完成,第二個罐進水已滿,隨即打開第三個罐進水。

2.4 廢水取樣

在活毒廢水處理系統(滅菌罐)中設置取樣閥門,可對每個系統單獨取樣檢測,取樣閥門應具有在線滅菌功能,在取樣前、后對該閥門進行消毒(滅菌),以降低系統及配套區域的生物安全風險。

2.5 活毒廢水處理系統(滅菌罐)的應急管道設置

滅菌罐罐底設計無死角應急口 1 個,兩罐相連,安裝超薄法蘭氣動球閥。應急管上設置溫度傳感器、壓力傳感器及芽孢驗證口。工作原理為:當滅菌罐 A故障,需要將廢液轉入滅菌罐 B,打開滅菌罐 A 應急閥旁的蒸汽閥及滅菌罐 B 應急閥,通入蒸汽與滅菌罐 B 一起加熱消毒滅菌 ;當滅菌罐 B 故障,需要將廢液轉入滅菌罐 A,打開滅菌罐 B 應急閥旁的蒸汽閥及滅菌罐 A 應急閥,通入蒸汽與滅菌罐 A 一起加熱滅菌;

應急管道的設計,能夠有效保障活水廢水處理系統(滅菌罐)在故障時,罐內的有毒廢液得到及時、有效地處理,同時也增加了故障處理的可操作性。

2.6 罐內廢水泄漏的控制

在活毒廢水處理系統(滅菌罐)底部設置圍堰,當設備發生故障而導致腔內廢液泄漏時,可將泄漏廢液集中于相對固定的區域,便于對泄漏的液體進行化學消毒、清理。在圍堰內設置漏液報警探頭,當發生泄漏故障時,報警裝置可第一時間提醒相關工作人員前往應急處置。

2.7 輔助化學消毒裝置

在活毒廢水處理系統(滅菌罐)設置輔助化學消毒裝置,當設備發生故障或其他原因造成罐內廢液無法用蒸汽進行消毒時,可啟動化學消毒裝置,以向滅菌罐內添加化學消毒劑的方式達到消毒目的。輔助化學裝置配合應急管道的應用,進一步降低了有毒廢液的滯留風險,有效提高了活毒廢水處理系統的生物安全性。

3、活毒廢水處理系統(滅菌罐)配套設施的設計

3.1 活毒廢水處理系統工作區域的設計

活毒廢水處理系統(滅菌罐)工作區域應實行P3 生物安全生產車間相同標準的防護管理。

根據《生物安全法》、《疫苗生產車間生物安全通用要求》等法律法規的相關要求,活毒廢水處理系統工作區域內各功能房間的壓差梯度應滿足:涉及病原微生物操作的核心工作間(區)的氣壓(負壓)與室外大氣壓的壓差值應不小于 40 Pa,與相鄰工作走廊(或緩沖間)的壓差(負壓)應不小于 15 Pa,其余房間與室外方向上相鄰相通房間的最小負壓差應不小于 10 Pa。實例如圖 6 所示。

圖6 滅菌罐處理區壓差梯度圖

3.2 活毒廢水處理系統的電力供應

活毒廢水處理系統(滅菌罐)的控制系統配備UPS,可保證設備在市電斷電狀態下,控制系統正常運行,所有存儲在系統中的用戶信息和運行數據均可保存完好,UPS 后備時間應大于 30 min 為宜。

3.3 活毒廢水處理系統的壓縮空氣供應

在外部壓縮空氣供應故障的情況下,為降低生物安全風險,保證活毒廢水處理系統各閥門的正常工作狀態,滅菌罐可配套有相對應容量的壓縮空氣儲氣罐及其他功能附件,如壓力表、減壓閥、安全閥等。

3.4 人員、物料進出活毒廢水處理系統的要求

因活毒廢水處理系統區域為 P3 生物安全生產車間,故工作人員進入活毒廢水處理系統區域的需配備相應的防護措施,穿著防護服,佩戴 N95 防護口罩及正壓頭罩、呼吸機等,為保證發生緊急情況是應急處置的時效性,在 P3 生物安全生產車間域內可配備在有效期內的應急處置防護用品。P3 生物安全生產車間的規范管理以及防護用品的配備,是保障區域內工作人安全的有效措施。

同理,為確保 P3 生物安全生產車間內有害微生物外泄,物料在退出活毒廢水處理系統工作區域應經過有效的滅菌措施后方可傳出,如高溫高壓滅菌、VHP 滅菌等。在該區域產生的廢棄物做醫廢處理,也是降低生物安全風險的有效手段之一。

3.5 驗證與計量

活毒廢水處理系統(滅菌罐)屬于特種設備,其制造、使用須符合相關國家壓力容器規范要求 ;

為保證設備的消毒有效性,應定期對設備性能進行驗證,設備附件(如壓力表、壓力探頭、溫度探頭等)由具有相關資質的機構進行定期校準。

4、結束語

活毒廢水處理系統作為廢水排出 P3 生物安全生產車間的最后一道保護屏障,其必要性毋庸置疑。無論是設計還是安裝均須嚴格按照國家相關法律法規及行業標準執行。通過對其設計、功能的優化,能夠有效避免有害微生物的外泄。在設備的使用過程中,再通過完善的生物安全管理規程及詳細的標準操作規程文件體系作為支撐 ;定期對設備運行狀態、各部件運行情況進行詳細全面的檢查,從而能最大限度地降低生物安全風險,提高對疫苗生產人員、環境的保護力。

參考文獻

[1] 國衛辦科教函〔2020〕483 號,疫苗生產車間生物安全通用要求 [Z].

[2] 王棟,何蕊,田金強,等,國產化生物安全四級模式實驗室建設 [J]. 暖通空調,2020,50(1):10-16.

[3] 張永澤,某生物科技公司廢水處理及回用工程實例 [J]. 建筑工程技術與設計,2018,6(13):5109-5110.

[4] 董珊珊,建筑給排水現狀及其發展方向 [J]. 建筑工程技術與設計,2017,5(23):5257-5257.

[5] 王冠軍,嚴春炎,武國棟,等,生物安全實驗室活毒廢水處理工藝研究 [J]. 軍事醫學,2013,37(1):28-29.

[6] 楊章志 . 疫苗生產企業活毒廢水處理—殺菌罐原理剖析 [J]. 醫藥工程設計,2006,27(1):22-23.

本文作者郭佩超、太祥飛、杜有徑、朱毅、吳志超、楊磊,中國醫學科學院醫學生物學研究所,來源于醫藥工藝與工程,僅供交流學習。

來源:Internet