您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2024-10-10 16:20

低碳馬氏體鋼具有硬度高、耐磨性好等優點,廣 泛用于機加工刀具、高檔軍用刀具、錘頭、襯板以及 工程機械箱壁板等高耐磨產品。隨著技術的發展,產品的服役工況愈發惡劣,對材料性能的要求不斷提高,高耐磨、低成本馬氏體鋼的開發受到關注。然而,成分設計優化、工藝調控等方法在提升低碳馬氏體鋼強度、硬度和耐磨性的同時,會導致其塑性和韌性的下降,如何兼顧低碳馬氏體鋼的強度和塑韌性是目前亟待解決的問題。

大量研究表明,基于固溶強化、細晶強化、位錯強化等強化機制,添加硅、錳、鉻、釩、鎳、鎢及鈦 等合金元素可以有效改善合金的顯微組織及強韌性。然而對于低碳馬氏體鋼,當晶粒尺寸細化到2~3μm后,很難再進一步細化晶粒尺寸,細晶強化效果難以繼續提高;此外,置換固溶強化的效率較低,位錯強化、間隙固溶強化對塑韌性損害較大。目前,研究人員更多關注軋制及熱處理工藝對低碳馬氏體鋼顯微組織調控的作用,通過獲得單一馬氏體相結構或馬氏體-鐵素體、馬氏體-貝氏體雙相組織來達到增強增韌的目的。適量增加較軟的鐵 素體相可以有效提升鋼的塑韌性,但硬度和強度也會隨之降低;在較軟的基體上分布較硬的第二相顆粒有望解決軟相比例過高導致的強度和硬度下降問題。為此,作者制備了鈦、鈮和鉬等元素摻雜的微合金化低碳馬氏體鋼,并進行熱軋+淬火+回火處理,研究了不同熱處理態試驗鋼的顯微組織、物相組成、拉伸性能和沖擊性能,分析了其強韌化機制,以期為高性能低碳馬氏體鋼的推廣應用提供材料和制備技術基礎。

1、試樣制備與試驗方法

根據各合金元素在馬氏體鋼中的作用特點,設計成分如表1所示的低碳馬氏體鋼,其中鈦、鈮、鉬為碳化物形成元素,能形成納米級碳化物來增強基體。按照設計成分配料,在ZGJL0.05?100.2.5D型中頻真空感應爐中熔煉并澆注成鑄錠。將鑄錠在1050℃下鍛造成12mm厚的板坯,隨后在KSL-1400X型箱式爐中進行1250℃×2h的均勻化熱處理。采用240-70X500型四輥軋機進行軋制,采用兩階段控軋,粗軋開軋和終軋溫度分別為1120,1020℃,精軋開軋和終軋溫度分別為920,870℃,熱軋后常規層流冷卻至600℃后空冷至室溫。沿軋制方向切取尺寸為150mm×12mm×12mm的試樣, 在GSL-1600X型管式爐中加熱至880℃保溫20min水淬,隨后分別在170,190,210,230,250 ℃下保溫30min回火,空冷至室溫。

表1 低碳馬氏體鋼的化學成分

在回火態鋼上垂直于軋制方向切取截面尺寸為15mm×10mm的試樣,經水磨粗砂紙和金相細砂紙打磨,拋光后,用體積分數3%的硝酸乙醇溶液腐 蝕,采用ZEISS AXIO Imager Alm型光學顯微鏡和PHILIP-XL30型掃描電鏡(SEM)觀察顯微組織,采用image J軟件統計各相面積分數。采用SmartLab型X射線衍射儀(XRD)進行物相分析,銅靶,Kα射線,加速電壓為40kV,掃描范圍為10°~100°,掃描速率為2 ( ° )·min−1。制取薄片試樣,用砂紙逐級磨 至厚度為50~60μm以下,用沖樣機沖剪成直徑為3mm的圓形薄片,再進行離子減薄,采用JEM-2100型透射電子顯微鏡(TEM)觀察析出相形貌和分布。采用Oxford INCA型能譜儀(EDS)分析微區成分。 采用Sigma型場發射掃描電子顯微鏡的電子背散射衍射(EBSD)模式分析晶界取向并采用Channel 5軟件繪制分布圖。

采用R574型洛氏硬度計測試硬度,初載荷與總載荷分別98,1470N,保載時間為15s,在試樣上下表面、1/4厚度處和心部各測5點取平均值。根據GB/T228.1—2010,制取標距尺寸為φ5mm×25mm的棒狀試樣,采用CMT-4015型萬能試驗機進行室溫拉伸試驗,拉伸速度為1mm·min − 1。根據GB/T229—2020,制取尺寸為10mm×10mm×55mm的試樣,采用V-Charpy型沖擊試驗機進行沖擊試驗,試驗溫度為−40℃。拉伸試驗與沖擊試驗均測3個試樣取平均值。采用SEM觀察拉伸斷口和沖擊斷口形貌。

2、試驗結果與討論

2.1 顯微組織和物相組成

由圖1可見:熱軋態試驗鋼由鐵素體和貝氏體組成,鐵素體面積分數為 20%~25%;淬火態試驗鋼由鐵素體和馬氏體組成,鐵素體面積分數為18%~22%;不同溫度回火態試驗鋼均由回火馬氏體和少量鐵素體組成,鐵素體面積分數為15%~20%,回火溫度對鐵素體面積分數的影響較小。試驗鋼中少量鐵素體的存在可以改善其整體協調變形的能力,緩解應力集中,有利于提高低溫韌性,但當含量過多時,鐵素體通常呈大塊不規則形貌,且分布也不均勻,在其曲率較小的尖角處易產生應力集中,當受到沖擊時易萌生微裂紋,導致材料整體韌性下降。

圖 1 熱軋態、淬火態和不同溫度回火態試驗鋼的顯微組織

由圖2可見:淬火態和不同溫度回火態試驗鋼均由α-Fe(馬氏體和鐵素體)和少量M3C相組成, 回火態試驗鋼的α-Fe的衍射峰半高寬小于淬火態試驗鋼,這說明回火態試驗鋼的位錯密度小于淬火態試驗鋼;隨著回火溫度升高,α-Fe的衍射峰半高寬減小,說明位錯密度隨回火溫度升高而減小。

圖2 淬火態和不同溫度回火態試驗鋼的 XRD 譜

2.2 力學性能

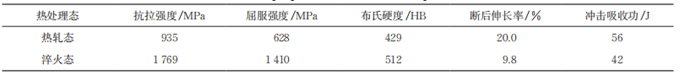

由圖3可知,隨著回火溫度升高,回火態試驗鋼的抗拉強度和布氏硬度下降,斷后伸長率、屈服強度和沖擊吸收功均先增大后減小。結合表2可知,淬火態試驗鋼的抗拉強度和布氏硬度最高。這是因為淬火態試驗鋼中的馬氏體主要為板條結構且具有高密度位錯,而且其中的過飽和碳原子間隙固溶引起的強烈點陣畸變會形成以碳原子為中心的應力場,這個應力場與位錯發生交互作用,使碳原子釘扎位錯, 從而顯著強化馬氏體組織,因此淬火態試驗鋼的強度和硬度較高。回火過程伴隨著碳原子擴散,回火態馬氏體中碳含量降低,碳的固溶強化作用減弱,試驗鋼的強度和硬度降低。隨著回火溫度升高,原子的擴散能力增強,基體中過飽和碳的活力增強,促使滲碳體在馬氏體中形核并長大,基體中碳的固溶強化作用減弱,試驗鋼的強度和硬度降低;此外,隨著回火溫度升高試驗鋼發生回復,位錯密度減小,其強度和硬度進一步降低。

圖 3 試驗鋼的力學性能隨回火溫度的變化曲線

表2 熱軋態和淬火態試驗鋼的力學性能

隨回火溫度升高,馬氏體中碳的固溶強化作用減弱,試驗鋼的塑韌性增強,當回火溫度為190 ℃時,試驗鋼的斷后伸長率和沖擊吸收功最高,分別為14%,50J;隨著回火溫度進一步升高,馬氏體基體中析出硬而脆的M3C,導致斷后伸長率和沖擊吸收功降低,鋼的塑韌性降低。190℃回火態試驗鋼的抗拉強度、布氏硬度和屈服強度也比較適中,分別為1759MPa, 503HB,1395MPa,綜合力學性能最好。190℃回火后試驗鋼的強韌性比傳統馬氏體時效鋼、二次硬化鋼和中碳低合金鋼的更優,也稍優于部分國外高級別低合金馬氏體鋼。

由圖4可知:熱軋態試驗鋼拉伸斷口以均勻的韌窩為主,呈典型韌性斷裂;淬火態和回火態試驗鋼拉伸斷口均呈杯錐狀,由纖維區、放射區和剪切唇3 個區域組成,其中纖維區占比較大,說明發生了較大的塑性變形,是典型的韌塑斷口,而且纖維區分布著許多形狀尺寸不一的韌窩,縮頸中心的斷裂屬微孔聚集型斷裂;隨著回火溫度升高至190 ℃,拉伸斷口處韌窩占比增加,分布更加均勻,但繼續提高回火溫度后,韌窩占比和分布均勻性降低。

圖 4 熱軋態、淬火態和不同溫度回火態試驗鋼的拉伸斷口形貌

由圖5可見:熱軋態試驗鋼沖擊斷口以準解理特征和韌窩為主,為混合斷裂模式;淬火態及回火態試驗鋼中心斷裂區屬微孔聚集型斷裂,纖維區分布著許多形狀尺寸不一的韌窩;隨著回火溫度升高至190 ℃,斷口處韌窩占比及深度提高,但繼續提高回火溫度,斷口處出現不同程度的準解理面,韌窩占比及深度下降。

圖 5 熱軋態、淬火態和不同溫度回火態試驗鋼的沖擊斷口形貌

2.3 強韌化機制

根據上述結果,選擇190℃回火態試驗鋼為研究對象,進一步分析強韌化機制。由圖6可知:190 ℃ 回火態試驗鋼基體由板條馬氏體和少量的鐵素體組成,細小的馬氏體板條(寬度約為100 nm)相向排列,局部區域有高密度位錯;這種細小的馬氏體板條能提高鋼材的強度和硬度,改善其韌性。基體中主要出現兩類析出相,第一類析出相尺寸小于10nm,數量多,隨機分布在馬氏體中,少量分布在鐵素體中,分布較彌散,起到沉淀強化作用,可以提高試驗鋼整體強度及硬度;第二類析出相尺寸在50~70 nm,多分布于馬氏體板條界面、馬氏體與鐵素體界面以及晶界等位置,通常在試驗鋼冷卻過程中優先析出,并能在一定程度上阻礙晶界、亞晶界及相界遷移,起到細晶強化作用,從而提高試驗鋼強度及塑韌性。根據EDS分析結果,兩類析出相均為(Ti, Nb,Mo,Cr)C,大尺寸析出相中鉻含量較高,小尺寸析出相中鈦、鉬元素含量較高,此外還有少量的短棒狀Fe3C在回火過程中析出。

圖 6 190 ℃回火態試驗鋼的 TEM 形貌

為進一步闡明析出相對試驗鋼強度的提升作 用,以屈服強度為例,基于相關模型與試驗結果,對 比淬火態和190 ℃回火態試驗鋼中不同因子產生的強化增量。一般情況下,屈服強度σ計算公式如下:

式中:σ0為移動單個位錯時產生的晶格摩擦阻力, 即派納力,鋼鐵材料一般為48MPa;σs為固溶強化 增量;KM與m均為與溶質原子相關的系數;M為溶 質原子的物質的量濃度;σGB為細晶強化增量;KHP為與晶體類型及晶粒尺寸相關的系數;D為平均晶粒尺寸;σP為第二相強化增量;f為第二相平均間距;d為第二相平均尺寸;σDIS為形變強化增量;T為泰勒因子,取3.06;ν為泊松比;G為剪切模量;b為柏氏矢量;ρ為位錯密度。

由式(1)~(5)計算得到的屈服強度及各因子 產生的強化增量見圖7,為進行對比,試驗測得的屈 服強度也列于圖7。由圖7可見:屈服強度計算值和試驗值基本相同,說明計算公式較準確;淬火態和190℃回火態試驗鋼中由納米級析出相產生的第二相強化增量和大尺寸析出相產生的細晶強化增量的占比較大,即沉淀強化和細晶強化作用顯著;相比淬火態試驗鋼,190℃回火態試驗鋼的固溶強化增量較小,這是回火過程中碳原子逐漸從馬氏體中脫溶導致的,第二相強化增量和細晶強化增量因回火溫度較低無明顯變化,形變強化增量較小,這是因為回火造成基體中位錯密度減小。

圖 7 淬火態和 190 ℃回火態試驗鋼的屈服強度及不同因子產生的強化增量

由圖8可知,190℃回火態試驗鋼基體中晶界取向差大于15°的大角度晶界占比較多。一般認為大角度晶界為有效晶界,可以改變裂紋擴展方向,若晶界取向差大于35° , 還可使裂紋發生純化,抑制裂紋擴展;大角度晶界可以提高材料的斷裂強度和低溫韌性。晶界取向差小于15°的小角度晶界對裂紋擴展的阻礙作用不大。當大角度晶界占比較多時,可以頻繁地改變裂紋擴展方向,提高材料的裂紋擴展功,從而提高其韌性。

圖 8 190 ℃回火態試驗鋼的EBSD圖像和晶界取向差占比

沖擊吸收功由裂紋形成功與裂紋擴展功兩部分組成:裂紋形成功與晶粒尺寸和晶內位錯塞積數量有關,塞積端頭應力集中程度越高,解理斷裂的概率越大;裂紋擴展功由奧氏體晶粒尺寸、板條束或板條塊尺寸等解理控制單元決定。由圖9可知:試驗鋼在沖擊試驗過程中依次經歷了彈性階段、塑性屈服階段、載荷峰值階段及載荷下降等過程,當達到載荷峰值后試驗鋼開始萌生微裂紋,導致載荷下降,隨后裂紋進入擴展階段。載荷-位移曲線與橫坐標圍成的面積代表裂紋形成功或擴展功,計算得到的裂紋擴展功遠大于裂紋形成功,這說明190℃回火態試驗鋼在沖擊過程中較容易產生微裂紋,但裂紋擴展較難,屬延性材料。

圖 9 190 ℃回火態試驗鋼的載荷-位移曲線和沖擊吸收功-位移曲線

3、結 論

(1)熱軋態試驗鋼由鐵素體和貝氏體組成,淬火 態試驗鋼由鐵素體和馬氏體組成,不同溫度回火態試驗鋼則均由回火馬氏體和少量鐵素體組成,回火態試驗鋼的鐵素體面積分數在15%~20%,高于其他兩種熱處理態試驗鋼;回火溫度對鐵素體面積分數的影響較小。淬火態和不同溫度回火態試驗鋼均由α-Fe和M3C相組成,相比淬火態試驗鋼,回火態試驗鋼的α-Fe衍射峰半高寬較小,說明位錯密度較小;隨著回火溫度升高,α-Fe衍射峰半高寬減小,即位錯密度減小。

(2)淬火態試驗鋼的抗拉強度和布氏硬度最高; 隨著回火溫度升高,回火態試驗鋼的抗拉強度和布氏硬度下降,斷后伸長率、屈服強度和沖擊吸收功均先增大后減小;190℃回火態試驗鋼的綜合力學性能最好,斷后伸長率和沖擊吸收功最高,分別為14%,50J,抗拉強度、布氏硬度和屈服強度適中,分別為1759MPa,503HB,1395MPa;隨著回火溫度升高,拉伸斷口和沖擊斷口處纖維區中韌窩占比先提高后降低,當回火溫度為190 ℃時最高,說明韌塑性最好。

(3)190℃回火態試驗鋼中析出了較小和較大尺寸的(Ti,Nb,Mo,Cr)C納米級相,小尺寸析出相起到沉淀強化作用,提高試驗鋼的強度和硬度,大尺寸析出相起到細晶強化作用,同時提高試驗鋼的強度和韌性;190℃回火態試驗鋼中晶界取向差大于15°的大角度晶界占比較多,導致裂紋擴展功較高,這是該鋼韌性較好的重要原因。

作者:

闕燚彬1,毛丹丹1,李宏軍1,樓華山1,莫文鋒1,馮 藝1,龍 旺2,朱恩洲1

工作單位:

1. 柳州職業技術學院機電工程學院,

2. 柳州一陽科技股份有限公司

來源:《機械工程材料》2024年6期

來源:機械工程材料