您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2024-09-10 09:04

一、導讀

增材制造技術為連續纖維增強復合材料零件提供了一種快速、高效、靈活的制造解決方案,近年來受到了相當大的關注并不斷發展。然而,傳統平面逐層堆積成形連續纖維3D打印技術存在一些常見問題,如臺階效應表造成的表面精度差和彎曲特征粘附性差導致的機械性能弱,而連續纖維的非平面制造方法有望解決這一問題,進一步發揮連續纖維材料的優勢。

近日,國際著名期刊《Journal of Materials Research and Technology》發表了山東大學機械工程學院、山東大學高效清潔機械制造教育部重點實驗室和山東大學增材制造研究中心在基于三軸打印機開展的連續纖維復合材料的非平面增材制造方面的研究。文章開發了一種可調纖維打印頭的三軸打印機,實現了預浸連續纖維的非平面切片(NPS)增材制造。研究深入探討了沉積傾斜角度對打印樣品表面粗糙度的影響,從而實現使用連續碳纖維(CF)、玻璃纖維(GF)和混合纖維復合材料的NPS樣品的設計與打印。該研究還評估了打印部件的彎曲失效形態,并通過制造雙正弦曲面結構和球面網格結構驗證了NPS方法的有效性。論文標題為“Non-planar additive manufacturing of pre-impregnated continuous fiber reinforced composites using a three-axis printer”。

二、內容簡介

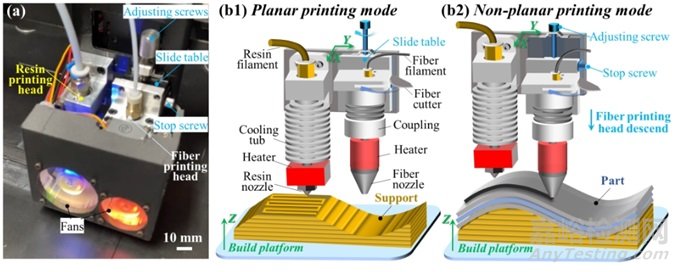

研究者通過改進纖維打印頭并且評估了其可成形傾斜角度范圍,可以實現在無幾何干涉的情況下以15°的傾斜角度進行打印,并保證良好的表面形態。采用非平面切片方法制備了由連續碳纖維、玻璃纖維和混雜纖維復合材料制成的彎曲試樣,并對其表面形態和彎曲性能進行了研究。

圖1.(a) 連續纖維增強復合材料的雙打印頭,(b) 兩種打印模式的示意圖,(b1) 平面打印模式,(b2) 非平面打印模式

圖2.不同傾斜角度面打印的樣品的表面形態

為了評估非平面切片方法在提高零件性能和表面質量方面的有效性,研究者設計了一個弧形零件用于彎曲試驗和表面形態觀察。與使用傳統平面切片方法打印的樣品相比,使用非平面切片方法打印的連續碳纖維和玻璃纖維曲面樣品具有更好的彎曲性能和表面精度。與PS-CF樣品相比,NPS-CF樣品的最大彎曲力增加了170%,表面粗糙度降低了63%。此外,NPS(CF-GF)和NPS(GF-CF)樣品的最大彎曲力產生了積極的混合效應。NPS(CF-GF)樣品的最大彎曲力與NPS-CF樣品相當,而NPS(GF-CF)樣品的最大彎曲力甚至超過了NPS-CF樣品34%。

圖3. (a)曲面彎曲試樣的幾何尺寸圖,(b) 打印的非平面切片彎曲試樣和(b)平面切片彎曲試樣,(d) 彎曲試驗現場圖,(e) 力-位移曲線和(f) 彎曲試樣的彎曲力結果

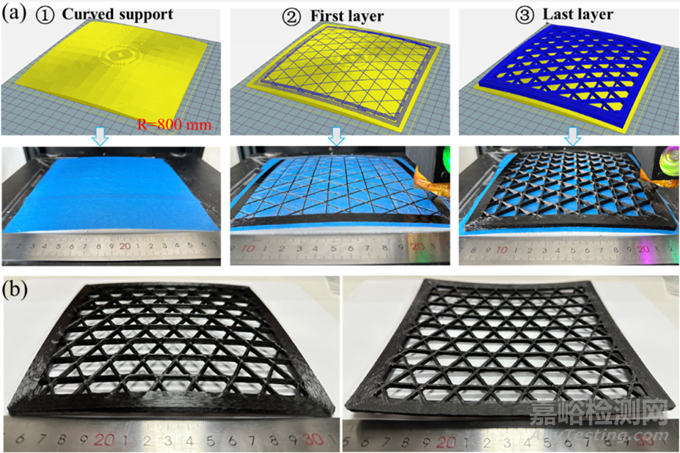

此外,為了驗證該方法在復雜表面和多孔結構成形中的可行性,研究者設計了兩個典型部件并制造了非平面增材制造:雙正弦彎曲結構和彎曲網格結構。這些打印案例突顯了NPS方法在形狀成型能力方面相較于傳統PS方法的優勢,尤其是在復雜曲面和曲面多孔結構的制造上,研究結果證實了所提方法在制造連續纖維增強復合材料方面的一定適用性。

圖 4. 雙正弦曲面結構的纖維布局和打印流程

圖5. 曲面網格結構的打印流程

三、小結

該研究基于三軸打印機成功對連續纖維增強復合材料進行非平面增材制造,與平面增材制造相比,非平面增材制造在連續纖維復合材料打印件的表面精度、力學性能及復雜結構方面具有顯著優勢。這項研究提升了3D打印連續纖維復合材料的制造水平,拓寬了普通三軸打印機的制造能力,同時也為基于多軸打印機的連續纖維復合材料非平面增材制造提供了一定的參考。

原始文獻:

Shouling Ding, Bin Zou, Qingyang Liu, Xinfeng Wang, Jikai Liu, Lei Li, Non-planar additive manufacturing of pre-impregnated continuous fiber reinforced composites using a three-axis printer,Journal of Materials Research and Technology, 2024, https://doi.org/10.1016/j.jmrt.2024.09.032.

原文鏈接:

https://doi.org/10.1016/j.jmrt.2024.09.032

來源:復合材料力學