您當(dāng)前的位置:檢測資訊 > 科研開發(fā)

嘉峪檢測網(wǎng) 2024-09-05 08:34

摘 要

以分體式實(shí)心新能源汽車制動盤盤體為對象,依據(jù)ProCAST仿真結(jié)果,設(shè)計了良好的澆注工藝參數(shù),澆注系統(tǒng)內(nèi)添加半球形緩沖區(qū)域以實(shí)現(xiàn)順序凝固,優(yōu)化抽真空、充型及保壓三階段壓力參數(shù),確定保壓時間為260s、凝固時間為180s,采用機(jī)械攪拌法鑄出表面良好的制動盤盤體。對盤體內(nèi)部進(jìn)行缺陷分析,發(fā)現(xiàn)盤體內(nèi)存在局部粗晶,過濾網(wǎng)前沿顆粒堆積達(dá)到30%(體積分?jǐn)?shù)),過濾后基體內(nèi)SiC含量僅為18%。將機(jī)械攪拌鑄造工藝改為超聲電磁復(fù)合攪拌后,盤體內(nèi)粗大枝晶解理破碎,SiC顆粒彌散均勻且顆粒含量為20%,符合要求。

顆粒增強(qiáng)鋁基復(fù)合材料(PAMCs)具有輕質(zhì)、高熱導(dǎo)率、高耐磨性等特點(diǎn),在航空航天、軍事工程等領(lǐng)域獲得廣泛應(yīng)用。國內(nèi)鋁基復(fù)合材料無人機(jī)于2018年試飛,完成了無人機(jī)領(lǐng)域的產(chǎn)品更新迭代[1];DWA公司將F-16戰(zhàn)斗機(jī)腹鰭的材料替換成SiC/Al復(fù)合材料,延長了戰(zhàn)斗機(jī)服役壽命[2]。相較于傳統(tǒng)6082鋁合金,通過微米級SiC顆粒增強(qiáng)并采用擠壓鑄造成形的PAMCs材料綜合力學(xué)性能提升顯著[3]。TiB2/7075復(fù)合材料中引入CNP/矩陣界面分別與TiB2、Al形成低失配多界面[4],增強(qiáng)TiB2與7075鋁合金界面結(jié)合力,解決了鋁基復(fù)合材料強(qiáng)度-塑性平衡問題。增材制造的2% SiCp/AlSi7Mg復(fù)合材料室溫耐磨性優(yōu)秀,納米級SiC顆粒和自生的Al4C3阻隔了點(diǎn)蝕進(jìn)一步擴(kuò)展,使其具備一定的抗蝕性[5]。基于能源再利用的全球理念,新能源汽車的推廣應(yīng)用成為趨勢。研究表明,通過基礎(chǔ)結(jié)構(gòu)件輕量化可以提升續(xù)航能力[6],2021年國內(nèi)有企業(yè)首次采用粉末冶金工藝制備了120km/h軌道交通車輛鋁基復(fù)合材料制動盤,并于2022年將此技術(shù)再次成功地應(yīng)用到新能源汽車制動盤上[7]。

本研究采用真空吸鑄成形制動盤盤體,通過Pro?CAST軟件模擬分析,改善了鑄造工藝設(shè)計,并確定了澆注工藝參數(shù)。針對探傷檢測發(fā)現(xiàn)的基體內(nèi)局部粗晶等問題,采用改進(jìn)攪拌鑄造法,經(jīng)超聲探傷、切片熒光滲透檢測及金相檢測等驗(yàn)證,確認(rèn)改進(jìn)鑄造工藝的可行性,并獲得品質(zhì)合格的制動盤盤體。

1、 鑄造工藝仿真

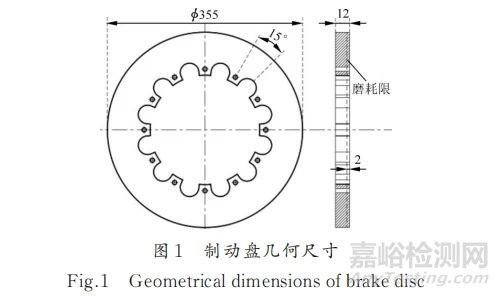

基于分體通風(fēng)式新能源汽車制動盤的研發(fā)過程經(jīng)驗(yàn)[8],經(jīng)計算確認(rèn)了設(shè)計開發(fā)的新能源汽車的分體式實(shí)心制動盤盤體,并通過復(fù)合材料裂紋擴(kuò)展分析[9]確認(rèn)合適的盤體厚度為12mm,磨耗限定為2mm(見圖1),確保實(shí)際服役過程中盤體在連續(xù)急剎后的穩(wěn)定性及安全性。基于SiCp/Al復(fù)合材料的化學(xué)成分,添加形成ProCAST材料組[10],最終經(jīng)真空吸鑄確認(rèn)汽車制動盤的成形穩(wěn)定性。

圖1

1.1 模型建立

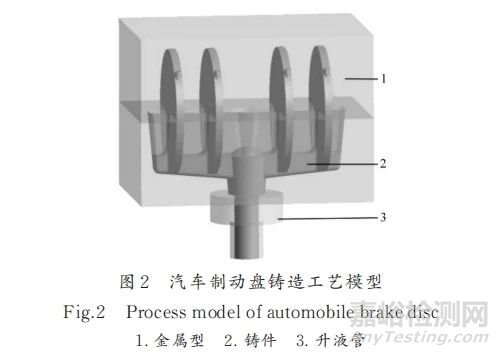

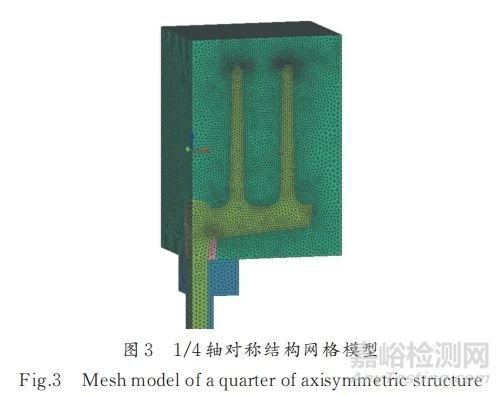

圖2為三維制圖軟件中建立的盤體鑄造工藝模型,在ProCAST軟件中裝配好后切取裝配體的1/4軸對稱結(jié)構(gòu)劃分網(wǎng)格,見圖3,網(wǎng)格節(jié)點(diǎn)與單元數(shù)量分別為182856個和1045133個。

圖2

圖3

1.2 熱物參數(shù)設(shè)置

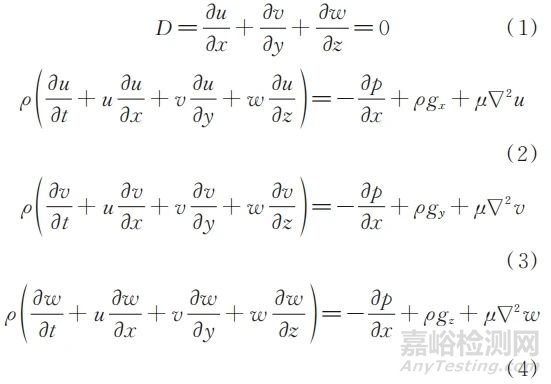

合金液流動遵循質(zhì)量守恒定律、動量守恒定律及能量守恒定律。以熱平衡方程來衡量充型過程中合金液與模具以及預(yù)制體間的熱量交換,根據(jù)真空吸鑄模型建立數(shù)學(xué)模型,將鋁合金液視為不可壓縮處理。因此在澆注時熔體需要同時依據(jù)質(zhì)量守恒定律中對運(yùn)動流體描述的連續(xù)性方程式,Al-7Si-0.3Mg(A356)合金熔液在充型過程中滿足動量守恒定律的N-S方程式[11]:

式中,D為3個方向的速度矢量和;u、v、w分別為流體在x、y、z方向的速度分量;p為單位密度的壓力;gx、gy、gz為x、y、z方向的重力加速度;t為時間;ρ為合金液密度;μ為動力黏度;∇2為拉普拉斯算子。

通過多次結(jié)構(gòu)設(shè)計調(diào)整擬合分析確認(rèn)3階段壓力參數(shù):抽真空壓力為0MPa、充型壓力為0.050MPa、成形保壓壓力為0.060MPa。此外多組驗(yàn)證確認(rèn)最終的澆注工藝參數(shù):澆注溫度為700~715℃,上模控制溫度為290~320℃,下模控制溫度為340~360℃,澆口預(yù)熱溫度為320~340℃。

1.3 分析結(jié)果

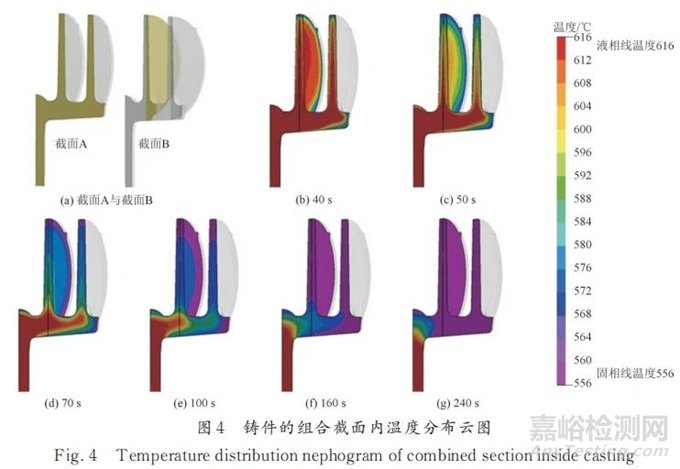

通過Visual-Environment后處理程序?qū)崿F(xiàn)Pro?CAST鑄造模擬。對澆注系統(tǒng)進(jìn)行設(shè)計,澆口上方添加半圓球狀的緩沖區(qū)域,更利于鑄件實(shí)現(xiàn)順序凝固。圖4為鑄件的組合截面內(nèi)溫度分布云圖。可以看出,遠(yuǎn)離澆口比靠近澆口處的金屬液先凝固,鑄件內(nèi)沒有孤立的熱節(jié)區(qū)域,熱節(jié)轉(zhuǎn)移至半球狀區(qū)域下方避免鑄件缺陷。

圖5為制動盤縮松縮孔缺陷預(yù)測圖及凝固時間分布云圖。根據(jù)圖4a中的垂直雙截面中用等固相線法[12]確定鑄件凝固時間約為180s,而保證鑄件整體致密性而確定保壓時間需要約為260s。

在圖4a的截面A與截面B上分別截取局部位置點(diǎn)的兩條補(bǔ)縮通道,見圖6。可以發(fā)現(xiàn),兩條補(bǔ)縮通道上點(diǎn)的溫度曲線皆呈臺階式分布,按照位置點(diǎn)的順序凝固。

綜上,采用近似真空環(huán)境的反重力吸鑄成形工藝,鑄件整體致密度良好,可實(shí)現(xiàn)順序凝固并且補(bǔ)縮效果良好。

圖4

圖5

圖6

2、 試驗(yàn)結(jié)果分析

2.1 存在問題

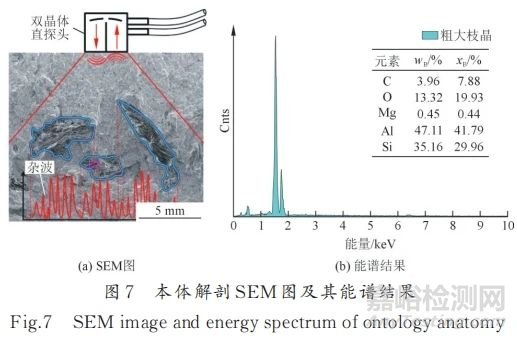

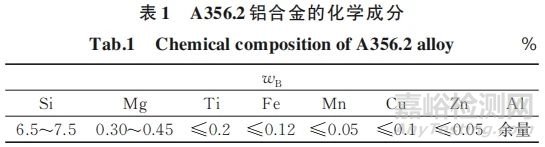

根據(jù)鑄造仿真結(jié)果,反重力吸鑄完成制動盤盤體制備后,對盤體面采用超聲掃描進(jìn)行探傷,掃描過程中未發(fā)現(xiàn)裂紋、縮松等缺陷,但局部成像顯示密集型草狀雜波,因此對該部位標(biāo)記并進(jìn)行本體解剖取樣分析。圖7為解剖后的SEM斷口形貌及其能譜分析。從圖7a可以看出,斷口截面存在顏色較深的片狀異常組織,放大后為羽毛狀粗大孿晶組織。表1為A356.2鋁合金化學(xué)成分。對比圖7b和表1,并考慮到實(shí)際生產(chǎn)過程中的偏差及試驗(yàn)誤差,確定其組織成分與SiCp/A356復(fù)合材料成分相當(dāng);攪拌鑄造法制備SiCp/Al復(fù)合材料時,由于其制備溫度較高,致使復(fù)合材料中晶粒粗大[13]。在不發(fā)生界面反應(yīng)前提下,盡量提升復(fù)合材料熔體溫度以保證其整體流動性,因此在較高的成形溫度下,毛坯內(nèi)部局部易出現(xiàn)粗大枝晶。

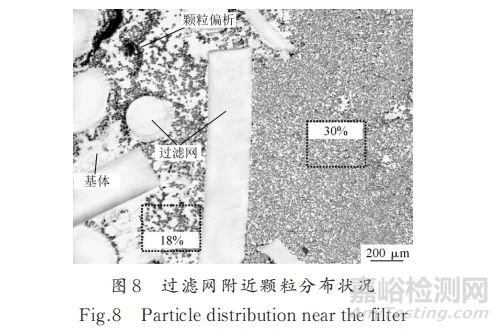

液相制備鋁基復(fù)合材料方法中常用物理過濾法除渣。長時間吸鑄過程中SiC顆粒會逐步沉積至爐底,致使?fàn)t底余料中顆粒含量提升,即生產(chǎn)的鋁基復(fù)合材料制動盤盤體內(nèi)SiC顆粒含量相對降低;攪拌鑄造法中SiC顆粒不能有效地隨著鋁合金基體熔液穿過濾網(wǎng)進(jìn)入另一側(cè)。對過濾系統(tǒng)取樣分析,發(fā)現(xiàn)過濾網(wǎng)前沿顆粒堆積,采用蔡司Stemi 508光學(xué)顯微鏡提取SiCp物相[8],顆粒體積分?jǐn)?shù)達(dá)30%,余下顆粒隨熔體進(jìn)入金屬型腔,致使汽車制動盤盤體內(nèi)部SiC顆粒含量降至18%,低于材料技術(shù)規(guī)范(顆粒體積分?jǐn)?shù)為19%~21%),見圖8。

圖7

表1

圖8

2.2 工藝改進(jìn)

引入超聲振動輔助攪拌后能夠有效地防止形成粗大枝晶[14];張楨林等[15]采用電磁攪拌吸鑄的方法制備了鋁基復(fù)合材料軌道交通制動盤,發(fā)現(xiàn)盤體內(nèi)金相組織更為均勻。相較于超聲振動或電磁攪拌制備工藝方法,焦雷等[16]在超聲和磁場耦合作用下合成的TiB2/7055Al復(fù)合材料試樣內(nèi)晶粒得到了更進(jìn)一步細(xì)化。

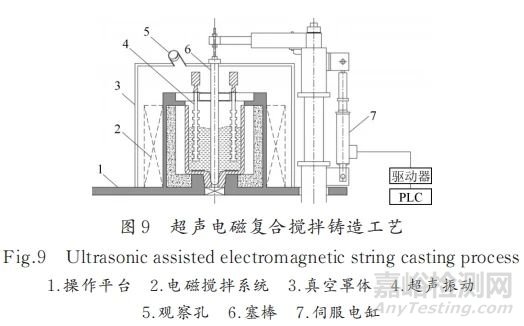

為解決粗大枝晶和顆粒堆積問題,將機(jī)械攪拌工藝改為超聲振動和電磁攪拌的復(fù)合攪拌工藝來制備鋁基復(fù)合材料,見圖9。將預(yù)處理過的干燥SiC顆粒加入640℃鋁熔體中,在混合初期打開超聲振動裝置(第1振動頻率為10kHz,第1振動功率為1kW),打開電磁攪拌調(diào)節(jié)轉(zhuǎn)速至150~300r/min,并關(guān)閉加熱系統(tǒng)維持30min。降溫過程中調(diào)節(jié)超聲振動裝置(第2振動頻率為20kHz,第2振動功率為2kW),電磁攪拌控制轉(zhuǎn)速為300~500r/min,維持1h的半固態(tài)超聲攪拌實(shí)現(xiàn)復(fù)合制備。

超聲振動產(chǎn)生的聲流運(yùn)動主要沿變幅桿軸向,超聲前沿瞬時沖擊使粗大樹枝晶破碎為細(xì)小的等軸晶、非枝晶結(jié)構(gòu)的晶粒,而低頻旋轉(zhuǎn)磁場產(chǎn)生的熔體攪拌主要沿著變幅桿切向方向,帶動合金熔體內(nèi)增強(qiáng)顆粒的渦旋運(yùn)動,電磁與超聲相互促進(jìn),使整個熔體發(fā)生強(qiáng)烈攪拌,解聚已形成的團(tuán)聚,抑制晶界處顆粒偏聚,促進(jìn)顆粒彌散分布。同時在超聲毛細(xì)管效應(yīng)誘導(dǎo)下[17],SiCp/Al熔體的流動性得到提升。過濾系統(tǒng)前沿,在電磁超聲共同作用下,解聚分散的單個SiC顆粒隨著超聲振動下的高能熔體快速穿過層層濾網(wǎng),振動輻射余能促使微米級SiC顆粒快速擺脫過濾孔隙內(nèi)壁吸附能,隨著熔體最終進(jìn)入金屬型腔。在相同的澆注參數(shù)下,成功制備出汽車制動盤盤體毛坯。

圖9

2.3 試驗(yàn)驗(yàn)證

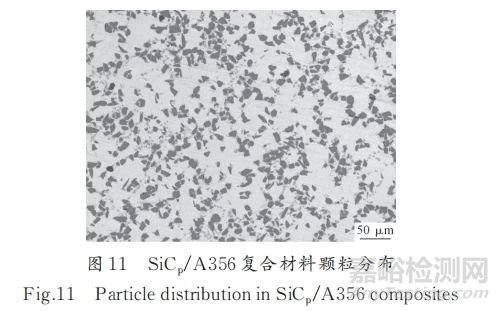

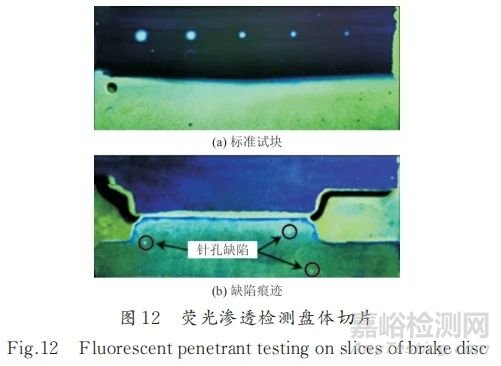

圖10為分體式實(shí)心汽車制動盤實(shí)體,未觀察到密集型草狀雜波,同時盤體內(nèi)取樣并通過光學(xué)顯微鏡觀察,根據(jù)按GB/T 32496-201確認(rèn)盤體內(nèi)SiC顆粒體積分?jǐn)?shù)為20%。對比機(jī)械攪拌制備下因過濾網(wǎng)前沿顆粒堆積造成鑄件內(nèi)部SiC顆粒體積分?jǐn)?shù)僅有18%,超聲電磁復(fù)合攪拌工藝確保了基體顆粒體積分?jǐn)?shù)符合要求,同時顆粒均勻分散,見圖11。對盤體進(jìn)行切片處理,對截面缺陷進(jìn)行分析,見圖12。發(fā)現(xiàn)切片截面上存在φ(0.3~0.8)mm的針孔,無明顯的熱節(jié)縮松缺陷,符合技術(shù)條件要求,且后期縮比制動試驗(yàn)中也未出現(xiàn)因此產(chǎn)生的裂紋,進(jìn)一步驗(yàn)證了盤體鑄造工藝的可靠性。綜上,采用超聲電磁復(fù)合攪拌工藝得到了合格汽車制動盤。

圖10

圖11

圖12

結(jié) 論

(1)ProCAST優(yōu)化真空吸鑄三階段壓力參數(shù)0、0.05、0.06MPa,固化保壓時間為260s,凝固時間為180s,成功吸鑄出表面質(zhì)量良好的制動盤。

(2)ProCAST軟件能夠?qū)ζ囍苿颖P盤體的真空吸鑄工藝設(shè)計提供指導(dǎo),通過澆口上方添加半球形緩沖區(qū)域,擬合發(fā)現(xiàn)盤體內(nèi)部無孤立熱節(jié),通過打開補(bǔ)縮通道實(shí)現(xiàn)順序凝固,經(jīng)過試驗(yàn)分析確認(rèn)內(nèi)部品質(zhì)良好,無明顯的縮松、縮孔。

(3)以超聲輔助電磁攪拌的復(fù)合方法代替機(jī)械攪拌法,破碎枝晶并細(xì)化晶粒。對比兩種方法下盤體內(nèi)SiC顆粒體積分?jǐn)?shù),在同樣澆注參數(shù)下,SiC顆粒在濾網(wǎng)前沿堆積造成產(chǎn)品內(nèi)部體積分?jǐn)?shù)降至18%,經(jīng)過超聲毛細(xì)管效應(yīng)SiC顆粒更容易穿過濾網(wǎng),保證了基體中顆粒體積分?jǐn)?shù)達(dá)到20%,SiC顆粒隨著超聲、電磁攪拌進(jìn)一步均勻分布于基體A356合金之中。

參考文獻(xiàn)

[1]陳雷,趙曼,王祝堂.鋁基復(fù)合材料在中國民用航空器上應(yīng)用及生產(chǎn)概況[J].輕合金加工技術(shù),2020,48(2):1-7.

[2]李書志,王鐵軍,王玲.SiC顆粒增強(qiáng)鋁基復(fù)合材料的研究進(jìn)展[J].粉末冶金工業(yè),2017,27(1):64-70.

[3]JIANG W M,ZHU J W,LI G Y,et al.Enhanced mechanical properties of 6082 aluminum alloy via SiC addition combined with squeeze casting[J].Journal of Materials Science&Technology,2021,88:119-131.

[4]MAY,CHEN H,ZHANG M X,et al.Break through the strength-ductility trade-off dilemma in aluminum matrix composites via precipitation-assistedinter face tailoring[J].Acta Materialia,2023,242:118470.

[5]WANG M,ZHANG Y J,SONG B,et al.Wear performance and corrosion behavior of nano-SiCp-reinforced AlSi7Mg composite prepared by selective laser melting[J].Acta Metallurgica Sinica,2021,34:1213-1222.

[6]張琦,鄭松林,金曉春,等.汽車后轉(zhuǎn)向節(jié)輕量化設(shè)計及試驗(yàn)驗(yàn)證[J].現(xiàn)代制造工程,2014(1):42-47.

[7]ZHU W B,ZHANG Z G,CHEN H N,et al. Review and outlook of aluminum matrix composites[J].Materials Science Forum,2020,984:119-124.

[8]胡寶軍,陳世龍,印宇,等.SiCp/A356鋁基復(fù)合材料汽車制動盤鑄造模擬及分析[J].特種鑄造及有色合金,2022,42(11):1375-1379.

[9]楊智勇,臧家俊,李翔,等.城軌列車制動盤SiCp/A356復(fù)合材料熱疲勞裂紋擴(kuò)展機(jī)理[J].材料工程,2022,50(7):165-175.

[10]范磊,任清海,石子杰,等.ZTAp-Fe復(fù)合材料復(fù)合鑄造模擬及試驗(yàn)研究[J].稀有金屬,2022,46(8):1041-1047.

[11]喻亮.鋁基復(fù)合材料制動盤[M].北京:冶金工業(yè)出版社,2019.

[12]邱桂永,韓建民,楊智勇,等.凝固模擬參數(shù)設(shè)置合理性的檢驗(yàn)方法研究及應(yīng)用[J].鑄造,2007,56(9):952-955.

[13]董翠鴿,王日初,彭超群,等.SiCp/Al復(fù)合材料研究進(jìn)展[J].中國有色金屬學(xué)報,2021,31(11):3161-3180.

[14]趙龍志,焦宇,王秋林,等.超聲輔助鑄造法制備原位合成Al-Cr/Al復(fù)合材料研究[J].功能材料,2014,45(8):8042-8047.

[15]張楨林,徐駿,向俊,等.電磁攪拌吸鑄技術(shù)及其在鋁陶制動盤鑄

造中的應(yīng)用[J].特種鑄造及有色合金,2022,42(2):171-174.

[16]WANG K,ZHANG L H,LI Z H,et al.Microstructures of in-situ TiB2/7055Al composites by the ultrasonic and magnetic coupled field[J].Rare Metal Materials and Engineering,2014,43(1):6-10.

[17]王坤,張立華,黎正華,等.超聲外場對SiCp/7085復(fù)合材料顆粒微觀團(tuán)聚與界面結(jié)合的作用機(jī)理[J].工程科學(xué)學(xué)報,2017,39(2):238-243.

來源:《特種鑄造及有色合金》 2024年第3期

倪建,楊智勇,翟慶華,等.汽車制動盤用鋁基復(fù)合材料制備工藝及缺陷分析[J].特種鑄造及有色合金,2024,44(3):339-343.

NIJ,YANGZY,ZHAIQH,etal.FabricationprocessanddefectanalysisofAlmatrixcompositesforautomobilebrakediscs[J].SpecialCast?ing&NonferrousAlloys,2024,44(3):339-343.

來源:Internet