您當前的位置:檢測資訊 > 檢測案例

嘉峪檢測網 2024-08-22 14:56

Q355系列鋼種作為低合金高強度結構鋼,在工業領域中扮演著重要角色,因其強度高,并具有良好的焊接性能、冷成形性能、抗沖擊性、耐蝕性及耐磨性,同時產量也較高,被廣泛應用于各類工程項目中,如橋梁建設、船舶、車輛及壓力容器等領域。Q355qD 鋼材作為一種針對高速鐵路與城際鐵路橋梁建設而設計的低合金高強度結構鋼,其最小屈服強度為355MPa,在“以橋代路”項目中發揮著不可或缺的作用。Q355qD鋼材的開發,不僅提高了Q355鋼材的多種性能標準,而且為橋梁等重大工程的建設提供了強有力的材料保障。

在生產專用于某大型橋梁建筑工程的Q355qD鋼板初期,某煉鋼廠出現了多起中厚鋼板(10~16mm)夏比沖擊性能不達標的問題,對該產品的交付周期以及成本控制均產生了不利影響。為優化和改善中厚板的沖擊性能,肖國華等通過添加微合金元素,阻止奧氏體晶粒長大,并在軋制過程中抑制其再結晶及長大,推遲了奧氏體-鐵素體轉變,提高了鋼板的強度和韌性,有助于解決夏比沖擊性能不達標問題;朱永寬等通過對成分設計、軋制、正火工藝的研究,得到匹配中厚板強韌性的最優熱處理工藝;呂曉芳等通過將粗軋、精軋、終軋和終冷的溫度分別控制在1050~1130℃、920℃、880℃和670℃以下,改善了Q355D厚板的Z 向沖擊性能,使得?20℃沖擊性能合格率較高;秦軍等認為偏析所導致的帶狀組織是夏比沖擊性能不合格的主要原因,通過成分優化提高沖擊性能合格率。

以往的研究表明,通過成分優化、微合金化處理以及調控熱處理工藝可改善鋼材微觀組織,從而優化材料的內部應力分布,但是,對于冶煉生產過程的控制研究的報道較少。在文獻研究基礎上,結合企業現場實際生產工藝,本研究分析討論了Q355qD中厚板沖擊韌性不合格的主要原因,并對精煉過程、連鑄過程以及軋制過程等工藝環節進行了優化,顯著提高了Q355qD產品的?20℃沖擊性能合格率。

1、 Q355qD中厚板生產現狀

Q355qD中厚板生產工藝流程為:首先采用雙渣法進行轉爐冶煉,隨后進行精煉、真空脫氣,然后進行板坯的連鑄。連鑄坯被切割后,隨即升溫加熱并軋制成型。生產的Q355qD中厚板(12~16mm)主要化學成分列于表1。

在批量生產Q355qD鋼材過程中,一般采用多爐“連續冶煉、連續澆鑄”的模式,以降低過程生產成本,保證生產的穩定性。在Q355qD鋼材的早期生產階段,大量成品鋼板未能滿足質量標準,導致成品率低于85%,嚴重干擾了正常的生產效率,影響產品交付時間。在所有不合格產品中,超過98%的問題歸咎于沖擊功不達標,即在?20℃條件下,夏比沖擊功未能達到50J的標準值。

Q355qD成品鋼板的沖擊功的統計結果如圖1所示,約13%的Q355qD中厚板在?20℃條件下的沖擊功低于標準值50J;沖擊功的數值分布不遵循正態分布規律,其極大值(277.5J)和極小值(10.2J)與正常范圍(50~200J)有顯著偏差,并且在中間區域存在較大波動,表明生產冶煉過程的穩定性控制不佳。進一步分析發現,沖擊性能異常主要集中在某些連續的冶煉爐號,這說明出現的問題并非是因為鋼坯加熱或軋制條件大幅波動造成的。因此,沖擊性能不達標可能與Q355qD中厚板內部質量問題或冶煉過程控制不佳有關。

2、 沖擊性能不合格原因分析

在以上統計和分析結果基礎上,整理了Q355qD中厚板沖擊性能合格率較低的冶金相關質量參數。此外,對34批典型成品鋼板進行了潔凈度檢測分析,結果如表2所示。

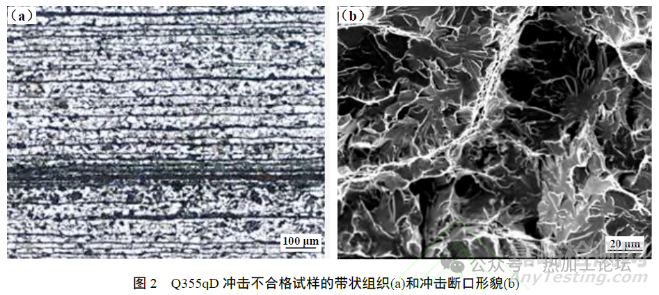

針對沖擊性能不合格的Q355qD 中厚板,取試樣進行鑲嵌、打磨和拋光,并在含3%(V/V)硝酸的酒精溶液中進行腐蝕處理,利用金相顯微鏡進行觀察分析,發現其存在明顯的帶狀組織。帶狀組織一般指熱軋緩慢冷卻過程中形成的鐵素體/珠光體帶,是常見的組織缺陷,嚴重惡化鋼材塑性及韌性。由圖2(a)可見,Q355qD成品鋼板主要包含鐵素體和珠光體,常規部位晶粒度為8級,但心部區域的帶狀組織評級大于5級。這說明相應鑄坯有比較嚴重的中心偏析,經熱軋后在鋼板心部形成條帶范圍較寬且連續分布的珠光體,降低了成品鋼板的沖擊性能。

取夏比沖擊試驗不合格的試樣,使用掃描電鏡觀察分析其斷口的形貌組織,如圖2(b)所示,此試樣的斷口呈明顯的準解理斷裂特征。結合文獻介紹,整個沖擊斷裂過程可以分為4個部分:表征裂紋開啟難易程度的裂紋形成能、韌性裂紋擴展能、阻止脆性斷裂擴展的脆性斷裂擴展能和脆性斷裂擴展終止后的止裂能。不合格試樣的沖擊功主要體現在裂紋形成,而裂紋擴展功數值很小,其總的吸收能量顯著低于常規延性斷裂情況下對應的數值。

由表2可知,沖擊性能不合格的試樣中夾雜物密度較大,在變形過程中,夾雜物更易發生斷裂或脫粘,并作為微孔成核核心源,增大韌窩密度,韌窩尺寸減小,使得Q355qD中厚板塑韌性降低。

對沖擊性能不合格的試樣進行沿軋向斷面的鑲嵌、打磨和拋光處理,并通過掃描電鏡和能譜分析儀進行夾雜物檢測分析。Q355qD沖擊不合格試樣內部夾雜物形貌及能譜分析結果如圖3所示,試樣的軋制方向存在較多條帶狀夾雜物,其成分為硅鋁酸鹽,其中還含有少量的Na、Mg等成分。這說明在連鑄過程中,夾雜物經過結晶器液渣層時未被充分吸收,重新進入鋼液,最后存留在鋼板中。這些條帶狀夾雜物使鋼材基體結合力變差,沖擊韌性也相應降低。

綜上,Q355qD中厚板沖擊性能合格率偏低的原因可以歸納為:

(1)冶煉過程不穩定,在部分爐次生產過程中,由于冶煉條件波動,夾雜物含量異常增加;

(2)中間包溫度波動較大,同時鋼水中夾雜物較多,清潔度不足;

(3)在連鑄過程中,中心元素偏析遺傳至成品鋼材擴大為嚴重的帶狀組織,直接造成沖擊性能不達標;

(4)對沖擊功數值分布的分析表明,維持穩定的軋制過程對提高沖擊性能合格率具有重要作用。

3、 工藝改進措施及實施

針對Q355qD成品鋼板沖擊性能合格率偏低的問題,基于某煉鋼廠的實際生產經驗,在現有工藝基礎上提出并實施了一系列工藝改進措施,以提高產品質量。

精煉過程的改進措施包括:

(1)控制轉爐終點,確保轉爐點吹次數不超過1次,出鋼過程持續進行擋渣操作,保持渣厚度低于60mm,以穩定鋼水的脫磷效率;

(2)在LF精煉過程中,循環時間縮短至8~12min,以提高升溫效率;在造渣脫硫時,將底吹流量從300~400L/min提高至500~600L/min,以增強脫硫效果和夾雜物去除效率;將精煉結束時 含量的目標值從50mg/L優化至30mg/L;

(3)在LF工序迅速完成鋼液的溫度和成分調整,使RH過程主要為循環處理,避免鋼液二次污染;在低于30Pa的真空度下處理至少12min,以提高鋼液的潔凈度;

(4)溫度控制和二冷系統優化,降低連鑄中間包內鋼水的過熱度,確保過熱度嚴格控制在25℃以下;對二冷配水系統進行優化,調整冷卻強度至0.8~0.9m3/t,并在整個過程中使用電磁攪拌。

軋制過程的改進措施包括:

(1)調整軋制溫度,為保證軋制過程平穩及鑄坯成分均勻,將加熱二切坯的溫度從目前1200℃基礎上提高20~30℃;

(2)調整終軋溫度,將終軋溫度提升至810~850℃,同時提高冷后返紅時的溫度20~40℃,在適當降低鋼板強度的條件下,增強其韌性指標。

工藝優化后,組織并生產了9澆次共57爐的Q355qD鋼,顯著提高了冶煉質量控制的穩定性,其中,85%以上的爐次中間包的過熱度低于25℃,連鑄坯中心偏析級別均保持在C1.5級以內。上述優化措施有效提高了冶煉和軋制過程的穩定性,顯著提升了Q355qD鋼的沖擊性能合格率。工藝優化后,典型連鑄坯低倍形貌如圖4所示。

工藝優化后Q355qD中厚板的帶狀組織形貌如圖5(a)所示,在連鑄坯質量提升的基礎上,成品鋼板的帶狀組織得到了顯著改善,評級基本處于3~4級范圍內。利用掃描電鏡對工藝優化后的沖擊試樣斷口進行形貌分析,如圖5(b)所示,工藝優化后Q355qD鋼板夏比沖擊斷口形貌具備了韌窩型斷口,呈現微孔聚集型斷裂特征,為典型的韌性斷裂,較大尺寸韌窩表明Q355qD鋼板具有較好的韌性。

如圖6所示,經過生產工藝優化改進后,Q355qD中厚板沖擊功性能得到了顯著提升,?20℃的沖擊功主要集中在200J,平均沖擊功從157.5J增至204.5J,并且未出現沖擊功低于50J的異常情況。優化生產工藝不僅提升了Q355qD中厚板的沖擊性能,而且使其綜合性能達標率超過了99.2%。

4、 結論

(1)冶煉過程條件控制不穩定,夾雜物在部分爐次成品中含量過高,這是造成Q355qD 中厚板沖擊功不穩定的原因之一;連鑄中間包過熱度波動較大,二冷系統控制不穩定,中心偏析嚴重,進而導致軋材中出現嚴重的帶狀組織,這是Q355qD沖擊性能不達標的另一個原因。

(2)針對Q355qD中厚板沖擊功不合格的原因,對冶煉過程工藝進行優化改進,限制轉爐點吹次數,縮短LF精煉時間,強化底吹攪拌,嚴格控制LF脫硫終點S含量,控制連鑄過熱度低于25℃,優化二冷配水系統,提高軋制溫度和終軋溫度。

(3)生產工藝優化改進后,Q355qD中厚板帶狀組織得到改善,帶狀組織評級由5級降低至3~4級,沖擊性能顯著提高,沖擊功平均值從原工藝157.5J提高至204.5J,沖擊性能合格率達到100%。

來源:寶武集團鄂城鋼鐵有限公