您當(dāng)前的位置:檢測(cè)資訊 > 科研開(kāi)發(fā)

嘉峪檢測(cè)網(wǎng) 2024-06-11 15:45

增材制造技術(shù)與傳統(tǒng)金屬構(gòu)件制造技術(shù)相比,具有無(wú)需刀具和模具、材料利用率高、產(chǎn)品制造周期短、可實(shí)現(xiàn)復(fù)雜結(jié)構(gòu)制造等優(yōu)勢(shì),廣泛應(yīng)用于汽車、船舶、武器裝備和航空航天等領(lǐng)域的復(fù)雜金屬結(jié)構(gòu)件的快速成型制造中。隨著增材制造構(gòu)件向復(fù)雜化、精細(xì)化方向發(fā)展,傳統(tǒng)的檢測(cè)技術(shù)已經(jīng)不能滿足復(fù)雜增材制造構(gòu)件的檢測(cè)要求,X射線計(jì)算機(jī)層析掃描(CT)技術(shù)在復(fù)雜構(gòu)件檢測(cè)方面的優(yōu)勢(shì)逐漸凸顯。

顯微CT是一種具有高分辨率的計(jì)算機(jī)層析掃描技術(shù),其最高分辨率能夠達(dá)到微米甚至亞微米級(jí)。使用顯微CT系統(tǒng)對(duì)增材制造小缺陷進(jìn)行檢測(cè)、表征與量化分析,有助于增材制造加工工藝的改進(jìn)及材料疲勞壽命的評(píng)估。

目前,增材制造技術(shù)朝著高精度、高性能方向發(fā)展,其中缺陷的大小、形狀和分布會(huì)嚴(yán)重影響其材料力學(xué)性能和使用壽命,小缺陷的檢測(cè)變得尤為重要。

基于此,上海航天精密機(jī)械研究所的研究人員基于顯微CT檢測(cè)能力設(shè)計(jì)了兩組不同類型的增材制造缺陷試件,其中最小缺陷為20 μm,通過(guò)顯微CT檢測(cè)和缺陷解剖金相檢測(cè)結(jié)果,分析顯微CT對(duì)增材制造小缺陷的實(shí)際檢測(cè)能力。

1、顯微CT檢測(cè)能力理論分析

空間分辨率

工業(yè)CT系統(tǒng)鑒別和區(qū)分微小缺陷的能力可用空間分辨率表征,極限空間分辨率即CT系統(tǒng)最高空間分辨率,是由系統(tǒng)的截止頻率FC決定的。FC與系統(tǒng)的有效聲束寬度TBW的關(guān)系為:FC=1/TBW,TBW與焦點(diǎn)尺寸、探測(cè)器像素尺寸及掃描幾何結(jié)構(gòu)有關(guān),掃描布置示意如圖1所示。

圖1 掃描布置示意

TBW可表示為:TBW=(1/M) [d2+a2(M-1)2]1/2,式中a為射線源焦點(diǎn)尺寸;d為探測(cè)器像素尺寸;M為放大倍數(shù),M=S/L;S為射線源到旋轉(zhuǎn)中心的距離;D為探測(cè)器到旋轉(zhuǎn)中心的距離;L為射線源到探測(cè)器的距離。

根據(jù)上式可以看出,空間分辨率主要與射線源焦點(diǎn)尺寸、探測(cè)器像素尺寸和放大倍數(shù)有關(guān)。對(duì)于顯微CT而言,射線源焦點(diǎn)尺寸遠(yuǎn)小于探測(cè)器像素尺寸,為了得到更高的空間分辨率,往往采用放大成像的方法。在實(shí)際檢測(cè)過(guò)程中,系統(tǒng)最高空間分辨率受其機(jī)械結(jié)構(gòu)限制而較難達(dá)到,且更高的空間分辨率意味著更大的噪聲,需要更長(zhǎng)的掃描時(shí)間以降低噪聲的影響。一般而言,缺陷最小檢測(cè)范圍為2~3個(gè)體素,尺寸測(cè)量則要求更高。

密度分辨率

密度分辨率可以表示為一定面積范圍內(nèi)能夠分辨的細(xì)節(jié)和基體材料之間能夠被識(shí)別的最小對(duì)比度,其主要受噪聲影響。空間分辨率與密度分辨率是互相對(duì)立的,空間分辨率高則噪聲隨之增加,密度分辨率下降。在實(shí)際檢測(cè)過(guò)程中,應(yīng)根據(jù)缺陷性質(zhì)及檢測(cè)需求綜合考慮,對(duì)大尺寸夾雜缺陷進(jìn)行檢測(cè)時(shí),需重點(diǎn)考慮密度分辨率;氣孔、裂紋缺陷檢測(cè)和尺寸測(cè)量時(shí),空間分辨率更為重要。

2、試件及試驗(yàn)設(shè)計(jì)

模擬缺陷試件采用粉末激光快速成型制造技術(shù),材料為316L,粉末顆粒直徑在20 μm以下,精度可達(dá)到2~5 μm,表面粗糙度可達(dá)到0.8~1.0 μm。平整鋪粉層厚度為5 μm,一次打印成型。

試件設(shè)計(jì)為圓柱體,在內(nèi)部設(shè)計(jì)了兩種類型空腔,分別模擬材料中的體積型缺陷和裂紋缺陷。

體積型缺陷模擬試件由一個(gè)直徑為2 mm,高度為7 mm的檢測(cè)圓柱和直徑為4 mm,高度為2 mm的底座組成。檢測(cè)圓柱內(nèi)部空間由一組直徑為0.4 mm,高度為2 mm和直徑分別為0.20,0.10,0.05,0.02 mm,高度為1 mm的空心圓柱組成,其結(jié)構(gòu)示意如圖2所示。

圖2 模擬體積型缺陷試件結(jié)構(gòu)示意

裂紋缺陷模擬試件與體積型缺陷模擬試件的外觀尺寸相同,不同點(diǎn)在于內(nèi)部結(jié)構(gòu)。該試件內(nèi)部由長(zhǎng)邊為1 mm,短邊為0.4 mm,高度為2 mm和長(zhǎng)邊為1 mm,短邊分別為0.20,0.10,0.05,0.02 mm,高度為1 mm的長(zhǎng)方體的空腔組成,其結(jié)構(gòu)示意如圖3所示。

圖3 模擬裂紋缺陷試件結(jié)構(gòu)示意

體積型缺陷模擬試件及裂紋缺陷模擬試件實(shí)物如圖4所示。

圖4 體積型缺陷模擬試件及裂紋缺陷模擬試件實(shí)物

試驗(yàn)采用GE公司的Phoenix v|tome|x m微納CT設(shè)備,其實(shí)物如圖5所示。該設(shè)備配備了一根300 kV/500 W微米管和一根180 kV/15 W納米焦點(diǎn)射線管,可實(shí)現(xiàn)雙源單探功能。其中,納米管為開(kāi)管透射靶,微米管為開(kāi)管反射靶。其最佳細(xì)節(jié)分辨力小于1 μm,測(cè)量精度可以達(dá)到4+L/100 μm。探測(cè)器為平面探測(cè)器,其尺寸為400 mm×400 mm,探元數(shù)量為2000×2000,單個(gè)像素尺寸為200 μm。

圖5 Phoenix v|tome|x m高分辨CT設(shè)備實(shí)物

此次試驗(yàn)對(duì)象為直徑為2 mm的鋼,為了獲得更好的檢測(cè)效果,選用180 kV/15 W納米焦點(diǎn)射線管,焦點(diǎn)大小為5.2 μm。電壓選用120 kV,濾波片選用0.5 mm的銅,用以過(guò)濾掉低能量的射線,增加射線等效能量。電流設(shè)為180 μA,功率達(dá)到了21.6 W,積分時(shí)間為500 ms,根據(jù)DR實(shí)時(shí)成像灰度直方圖數(shù)據(jù)計(jì)算,射線透射率為14 %。根據(jù)采樣定理,最小采樣幅數(shù)近似等于1.5倍的被檢測(cè)物體投影圖像最大長(zhǎng)度所覆蓋的探測(cè)器像元數(shù)量,計(jì)算得到最小采樣幅數(shù)為600張。因此,采樣幅數(shù)選取為1000張,工件旋轉(zhuǎn)一周,采樣角度為360°,為了不增加掃描時(shí)間不進(jìn)行幀平均。

模擬缺陷試件最小缺陷為20 μm,根據(jù)空間采樣頻率極限,大于兩個(gè)體素的特征才能夠有效表征,實(shí)際上小于兩體素的缺陷也能發(fā)現(xiàn)但會(huì)降低缺陷對(duì)比度。試驗(yàn)放大倍數(shù)選為40,體素尺寸為5 μm。CT掃描時(shí),試件豎直放置,如圖6所示。

圖6 CT掃描布置圖

3、試驗(yàn)結(jié)果及分析

模擬體積型缺陷的檢出能力

體積型缺陷試件的CT檢測(cè)三維渲染圖如圖7所示。三維渲染圖是基于灰度數(shù)據(jù)將每個(gè)體素映射到一個(gè)顏色和透明度值,然后通過(guò)光線投射算法生成的圖像,反映被檢試件射線衰減系數(shù)的差異。從圖7中可以看出,直徑為200 μm和400 μm的體積型缺陷邊界清晰、輪廓完整,直徑100 μm以下的缺陷三維形狀部分缺失、結(jié)構(gòu)不完整,該現(xiàn)象是粉末殘留導(dǎo)致的。

圖7 體積型缺陷模擬試件的CT檢測(cè)三維渲染圖

體積型缺陷模擬試件的CT檢測(cè)結(jié)果如圖8所示。由圖8a可以看出,各個(gè)大小的缺陷在圖像中都能夠清楚識(shí)別,直徑小于100 μm的缺陷內(nèi)部存在灰度不一致的情況,為了更好表征缺陷內(nèi)部情況,放大試件中直徑為20~100 μm的缺陷部分,如圖8b所示,可以看出直徑為50 μm和100 μm缺陷內(nèi)部存在粉末殘留,直徑為20 μm的缺陷內(nèi)部連接的地方已經(jīng)無(wú)法分清是粉末殘留還是在增材制造過(guò)程中已經(jīng)融為一體。

圖8 體積型缺陷模擬試件的CT檢測(cè)結(jié)果

不同直徑體積型缺陷的x-y平面二維切片結(jié)果如圖9所示,可見(jiàn)直徑大于100 μm的缺陷邊緣輪廓清晰,內(nèi)部無(wú)粉末殘留,直徑小于100 μm的缺陷受粉末殘留和部分體積效應(yīng)的影響,缺陷形貌模糊。在試件的邊緣和基體材料與模擬缺陷交接處能夠看到增材制造過(guò)程中產(chǎn)生的氣孔缺陷,測(cè)量得到其直徑為5~15 μm。

圖9 不同直徑體積型缺陷的x-y平面切片圖

在不同大小的缺陷中間部位的同一位置拉一條長(zhǎng)度為0.6 mm的線段,統(tǒng)計(jì)該線段上的灰度分布。其測(cè)量示意如圖10所示,其中紅線表示選取的線段。測(cè)量材料的灰度和缺陷的灰度,在材料靠近中間部位取一個(gè)感興趣區(qū)域(200 μm×200 μm),測(cè)量區(qū)域像素點(diǎn)灰度標(biāo)準(zhǔn)偏差,即為圖像噪聲值。

圖10 灰度測(cè)量示意

根據(jù)灰度直方圖使用半高寬度法測(cè)量其尺寸,測(cè)量結(jié)果如表1所示。可以看出直徑100 μm及以上缺陷,缺陷灰度值更低,對(duì)比度更高,缺陷尺寸測(cè)量誤差更小,這可能是因?yàn)楦〉娜毕菔艿降牟糠煮w積效應(yīng)影響更大,缺陷對(duì)比度更低。

表1 體積型缺陷CT檢測(cè)結(jié)果灰度測(cè)量與統(tǒng)計(jì)值

模擬裂紋缺陷的檢出能力

裂紋缺陷模擬試件的CT檢測(cè)結(jié)果如圖11所示。由圖11a可以看出寬度為400 μm和200 μm的裂紋缺陷內(nèi)部灰度較為均一,從寬度為100 μm的缺陷開(kāi)始,粉末的殘留導(dǎo)致其內(nèi)部灰度不一致,在三維示意圖中出現(xiàn)了內(nèi)部結(jié)構(gòu)缺失的情況。從圖11b和c的x-z,y-z平面切片來(lái)看,粉末與基體材料存在灰度差異,相較于同直徑的體積型缺陷其表征更為清晰。

圖11 裂紋缺陷模擬試件的CT檢測(cè)結(jié)果

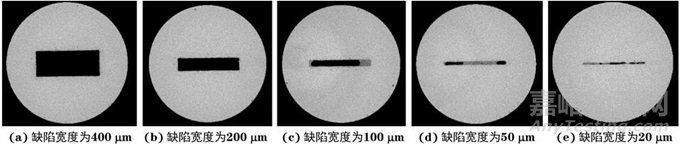

不同寬度的裂紋缺陷x-y平面二維切片結(jié)果如圖12所示,可見(jiàn)每個(gè)寬度的裂紋缺陷都可以觀察到,其中寬度為100 μm和50 μm的裂紋缺陷內(nèi)部存在大量粉末殘留且與基體材料有明顯差異,寬度為20 μm的裂紋缺陷內(nèi)部粉末與基體幾乎連為一體,在試件邊緣發(fā)現(xiàn)了氣孔缺陷的存在,其直徑為5~15 μm。

12 不同寬度的裂紋缺陷的x-y平面切片圖

測(cè)量材料的灰度、缺陷的灰度、圖像噪聲值,根據(jù)灰度直方圖使用半高寬度法測(cè)量其尺寸,測(cè)量結(jié)果如表2所示。可以看出寬度為100 μm及以上的裂紋缺陷,缺陷灰度值更低,對(duì)比度更高,缺陷尺寸測(cè)量誤差更小,這與體積型缺陷的CT檢測(cè)結(jié)果較為一致。

表2 裂紋缺陷CT檢測(cè)結(jié)果灰度測(cè)量與統(tǒng)計(jì)值

4、模擬缺陷的金相和CT檢測(cè)結(jié)果比較

為了進(jìn)一步驗(yàn)證CT檢測(cè)能力,通過(guò)線切割的方式以缺陷中心線為基準(zhǔn)進(jìn)行剖面切割取樣,使用金相顯微鏡(放大倍數(shù)100×)觀察和測(cè)量缺陷剖面結(jié)構(gòu)。將金相顯微鏡下的缺陷剖面圖像和顯微CT檢測(cè)的x-z平面切片圖像進(jìn)行對(duì)比,結(jié)果如圖13和14所示。

圖13 不同直徑體積型缺陷的金相(上面)和CT檢測(cè)(下面)結(jié)果對(duì)比

圖14 不同寬度的裂紋缺陷的金相(上面)和CT檢測(cè)(下面)結(jié)果對(duì)比

從圖13中可以看出,直徑為400 μm和200 μm的體積型模擬缺陷的邊緣平整、圖像銳利并且不同大小缺陷之間的分割明顯、過(guò)渡區(qū)域小;直徑為100 μm和50 μm的體積型模擬缺陷邊緣粗糙且有少量的粉末殘留堆積;對(duì)于直徑為20 μm的體積型模擬缺陷,為了便于觀察對(duì)圖像進(jìn)行了一定放大,從金相圖中可以清晰觀察到缺陷的基本輪廓,粉末顆粒和基體材料部分融為一體,部分位置發(fā)生黏連。顯微CT小缺陷的檢測(cè)結(jié)果與金相檢測(cè)結(jié)果基本一致,直徑大于100 μm的體積型缺陷邊緣輪廓清晰,缺陷內(nèi)部均一性較好;小于100 μm的體積型缺陷邊緣輪廓較模糊,內(nèi)部有粉末殘留。

從圖14中可以看出,相較于體積型缺陷,同等寬度下裂紋缺陷的顯示更為清晰。寬度不小于100 μm的裂缺陷,邊緣輪廓清晰、表面狀態(tài)較好。寬度小于100 μm的裂紋缺陷,內(nèi)部存在大量粉末顆粒殘留并與基體材料部分融為一體。其中,對(duì)于寬度為20 μm的裂紋缺陷,為了便于觀察進(jìn)行了放大顯示,可以看出缺陷形貌基本完整,缺陷邊緣能夠分辨,但部分區(qū)域受到粉末顆粒的嚴(yán)重影響有連成一片的趨勢(shì)。由圖14顯示的CT檢測(cè)結(jié)果可清晰看出寬度大于100 μm的裂紋缺陷邊緣輪廓清晰,內(nèi)部均一性好,與金相檢測(cè)結(jié)果一致。

從圖13和圖14所示的對(duì)比結(jié)果可以看出,顯微CT檢測(cè)技術(shù)可以準(zhǔn)確識(shí)別到尺寸不小于20 μm的缺陷且與金相檢測(cè)結(jié)果的缺陷形貌基本一致。對(duì)于缺陷內(nèi)部成片的粉末顆粒(直徑為5~15 μm),顯微CT可以很好表征;但對(duì)于單個(gè)小顆粒(尺寸小于5 μm),受限于空間分辨率,并不能準(zhǔn)確顯示出。通過(guò)手動(dòng)測(cè)量的方式分別測(cè)量金相檢測(cè)和顯微CT檢測(cè)缺陷的尺寸信息,如表3所示。

表3 不同檢測(cè)方式對(duì)不同類型缺陷的尺寸測(cè)量值(μm)

表3結(jié)果表明,對(duì)于尺寸不小于100 μm的缺陷,金相檢測(cè)結(jié)果和CT檢測(cè)結(jié)果一致;尺寸為50 μm和20 μm的缺陷,金相檢測(cè)結(jié)果與CT檢測(cè)結(jié)果相差在10 μm之內(nèi),缺陷越小結(jié)果相差越大。

結(jié) 論

采用增材制造技術(shù)設(shè)計(jì)了兩種試件,分別模擬材料中的體積型缺陷和裂紋缺陷,采用GE phoenix v|tome|x m設(shè)備對(duì)不同類型缺陷進(jìn)行評(píng)價(jià),得出以下結(jié)論:

1、商用顯微CT設(shè)備可以用來(lái)檢測(cè)粉末激光快速成型件中的小缺陷,在體素尺寸5 μm下能有效檢出尺寸為20 μm的人工小缺陷,并發(fā)現(xiàn)了制造過(guò)程中產(chǎn)生的直徑為5~15 μm的小氣孔缺陷。

2、顯微CT檢測(cè)結(jié)果與金相檢測(cè)結(jié)果基本一致,測(cè)量結(jié)果差小于10 μm。

3、缺陷尺寸測(cè)量誤差決定于顯微CT系統(tǒng)的體素分辨力,由于部分體積效應(yīng)的影響,更小尺寸的缺陷測(cè)量結(jié)果誤差更大。

來(lái)源:無(wú)損檢測(cè)NDT