您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2024-05-03 20:35

自汽車裝配線誕生之日起,電阻點焊就是制造流水線上不可或缺的重要部分。一輛乘用車大約有4000-6000個焊點,承擔了75%以上的車身裝配工作,焊點的焊接質量直接影響車輛的安全性能。

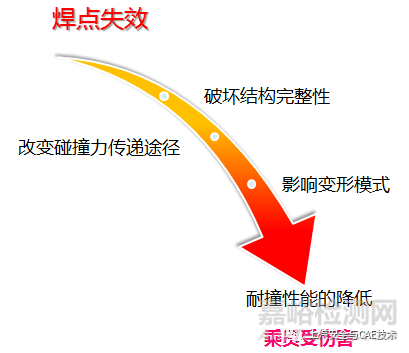

焊點失效的問題以往都需要等到實車碰撞后才能判斷,但隨著有限元技術的發展和計算機性能的提高,采用數值模擬提前預測、對標焊點失效的仿真方法逐漸得到重視,在這過程中通過大量的理論與實驗研究產生了多種焊點失效判據。

根據彈塑性響應和損傷失效機理建立失效判定方程

Combescure2003 :

SH.Lin 2003:

但以上焊點失效判據的缺點是

1、系數過多,建模較繁瑣;

2、適用的焊點單元為彈簧單元或者梁單元,網格獨立性不好。

基于力和應力的焊點失效判據

根據應力表示的焊點失效參數來描述焊點的失效行為:

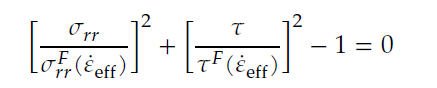

1.豐田公司開發的基于應力的焊點失效判據,僅考慮軸向應力和剪切應力:

2.戴姆勒汽車公司考慮到實體單元在全面描述焊點應力狀態方面具有得天獨厚的優勢提出了一種更全面的適用于實體單元焊點的失效判據,增加了對剝離應力的考量,當式中的f≥1時,焊點被認為已經失效。

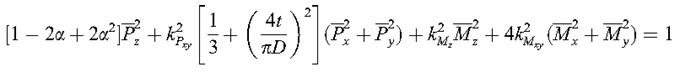

3.LS-DYNA提供的基于力值的焊點失效判據

式中焊點所受的拉伸力、剪切力、彎矩和扭矩可通過相應的焊點力學性能試驗獲得,焊點失效判據中的分母即為焊點失效參數。當FC≥1時,焊點被判定為失效。

焊點受力示意圖

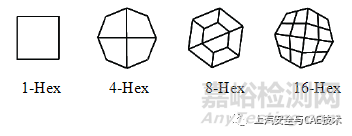

基于應力及力值的焊點失效判據主要適用于實體單元及實體束單元(對于實體單元束則可以利用關鍵字*DEFINE_HEX_SPOTWELD_ASSEMBLY組成一個焊點單元,計算合力和力矩用于焊點失效)。一般用多個實體單元來模擬焊接點比較精確,當焊點的六面體數目增多時,接觸更可靠,焊點所受內外力吻合良好,但會增大計算規模和求解時間。

實體單元及實體單元束

基于應變的焊點失效判據

1.基于豐田應力失效判據衍生的應變失效判據

2.基于焊點熱影響區(HAZ)損傷的焊點失效方法

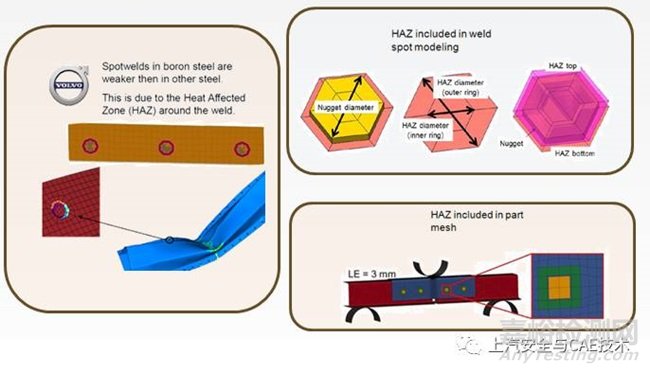

基于HAZ損傷的焊點失效預測、對標方法一般都需要在模型中將熱影響區體現出來,然后利用材料應變失效判斷焊點失效風險,建模較復雜。

HAZ建模形式

總結

焊點失效的有限元數值模擬需要焊點失效判據與焊點模型匹配使用,不同的應用環境下精度也會不同,應根據使用需求綜合選擇焊點失效參數來源、焊點建模形式及失效判據。目前基于應力、合力的失效判據加上實體單元及實體單元束的焊點失效數值模擬方法常用于焊點失效的預測,應變失效加HAZ建模形式常用于焊點失效的對標工作。

來源:上汽安全與CAE技術