34CrNi3MoV鋼具有良好的綜合力學性能,可用來制造火炮的管身、高壓釜等構件。但其生產過程中由于熱加工、熱處理工藝不當容易造成混晶或粗大晶粒,這將降低材料的力學性能,特別是韌性。本文研究了34CrNi3MoV鋼高壓釜在生產過程中晶粒的長大過程,分析了混晶的形成原因并制定了相應的消除措施。

1、試驗用鋼及方法

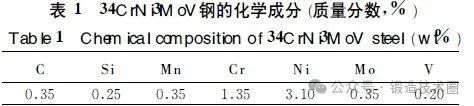

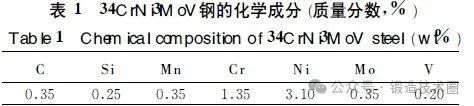

試驗用鋼采用內蒙古北方重工集團特殊鋼廠生產的34CrNi3MoV鋼,經過冶煉、鍛造成大型鍛件,其化學成分如表1所示。

取樣進行熱處理工藝試驗,應用金相顯微鏡和Quanta400型環(huán)境掃描電子顯微鏡分析組織結構變化,并且與現(xiàn)場實際生產試驗相結合,研究確定科學合理的工藝規(guī)范。

2、生產工藝及混晶組織

34CrNi3MoV鋼大鍛件,直徑為Φ335mm,長為6530mm。生產工藝路線為:煉鋼(VD)→鑄錠→鍛造→正火→去氫退火→粗加工→正火→調質→精加工,工藝流程如圖1所示。

去氫退火后進行機械加工,最終熱處理為正火+調質處理。調質后進行金相檢驗,發(fā)現(xiàn)調質處理后的晶粒度不均勻,有混晶現(xiàn)象,如圖2所示,晶粒度級別為:3~4級粗晶粒約占70%,8級約占30%。由于混晶,各項力學性能指標均不能滿足使用要求。

3、生產過程中出現(xiàn)的混晶及粗大組織

為找出最終熱處理后出現(xiàn)混晶的原因,本試驗結合生產工藝過程,利用金相分析法對每一步工藝處理的試樣(12mm×8mm×8mm)進行晶粒度測定(定量法)及組織觀察和分析。

由于34CrNi3MoV鋼在去氫退火前要進行鍛造加工。在實際鍛壓生產中停鍛溫度多在950℃以上,鍛后空冷,冷卻速度較慢,晶粒較為粗大且不均勻,在中溫貝氏體區(qū)等溫停留(如圖1的第1階段)得到貝氏體+馬氏體+少量殘留奧氏體的整合組織。對這種粗大的非平衡組織加熱奧氏體化,然后在860℃進行重結晶(如圖1的第3段),加熱時間較長,由于組織遺傳,新形成的奧氏體晶粒會繼承原始粗大的晶粒,此時,粗大的奧氏體晶粒空冷到350℃(見圖1的第5段),目的是正火細化晶粒。但是,由于該鋼屬于貝氏體鋼,在350℃等溫時,粗大的奧氏體晶粒經過空冷,得到了粗大的貝氏體組織,再重新加熱到640℃保溫脫氫(如圖1的第7段)。

雖然氫的含量可以降低到1.8×10-4以下,不會產生白點,但組織仍然較為粗大,而且還保留著貝氏體條片的方向性,貝氏體鐵素體并沒有再結晶,金相觀察確認為回火托氏體組織,如圖3所示。

去氫退火后,粗加工,最終進行調質處理。在調質處理之前進行一次正火,目的是細化晶粒,但是實際上這次正火沒有達到細化組織的目的。因為以這種粗大的托氏體組織加熱奧氏體化,在890℃進行重結晶,加熱時間又很長,新形成的奧氏體晶粒繼承了原始的粗大組織。由于該鋼屬于貝氏體鋼,粗大的奧氏體晶粒經過正火,發(fā)生了組織遺傳。以此種有序的方向性明顯的粗晶組織進行奧氏體化,然后空冷正火,又一次得到了粗大的貝氏體組織。

最后進行調質處理,將粗大的貝氏體組織又一次加熱奧氏體化,則造成組織遺傳。在加熱保溫過程中,將回復原來粗大的奧氏體晶粒。由于大鍛件加熱保溫時間過長,奧氏體晶粒還發(fā)生了異常長大現(xiàn)象,大晶粒吞噬小晶粒,結果是造成了混晶,如圖2所示。混晶組織降低了鋼的沖擊韌度,危害嚴重,應予以消除。

34CrNi3MoV鋼大鍛件的原熱處理工藝存在一定的不合理性,即不應該將正火后得到的貝氏體+馬氏體組織作為調質的預備組織,而應當以退火平衡組織作為淬火的預備組織。

4、混晶組織形成機理

鋼在加熱過程中,奧氏體晶粒將隨加熱溫度升高和保溫時間的延長而不斷長大。在晶粒正常長大過程中,隨時間延長晶粒雖不斷長大,但晶粒尺寸基本保持均勻;當高于一定溫度后將發(fā)生晶粒的異常長大,此時將嚴重影響工件淬火后的力學性能。

晶粒的長大是通過晶界的遷移和晶粒的合并實現(xiàn)的,其驅動力來自晶界移動后體系總的自由能下降。已知有不均勻因子存在時,由界面能提供晶界遷移的驅動力P為:

式中:σ-界面能,ρ-小晶粒半徑,Z-不均勻因子。同時存在第二相顆粒對晶界的釘扎作用,其形成的阻力為:

式中:f-第二相顆粒的面積分數,r-第二相顆粒半徑,σ-界面能。由此可見,為減弱奧氏體晶粒的長大傾向,必須降低晶界移動驅動力P和增大長大阻力F。

不均勻因子Z可用已知加熱條件下最大晶粒直徑和平均晶粒直徑的比值來表示,由于組織中存在相起伏,不均勻因子Z>1,由公式(1)可知,奧氏體晶粒長大的驅動力與不均勻因子Z呈增函數關系。當在正常奧氏體溫度下保溫時,不均勻因子很低;但在高溫加熱時不均勻因子很明顯,極易出現(xiàn)奧氏體晶粒的異常長大。溫度太高,造成第二相粒子較少的情況下,所提供的阻力不足以克服晶界移動的驅動力受粒子分布不均勻的誘發(fā),已形成的奧氏體除了大晶粒吞并小晶粒之外,在一些晶界阻力不均勻的地方,還發(fā)生“圈地式”吞并,其結果是形成混晶,造成不均勻因子顯著增大。這時只有在恒溫下長時間保持,當奧氏體長大的驅動力與同溫度下相應的晶界阻力平衡時,奧氏體晶粒將逐步趨于均勻一致,直至晶界平直化,不均勻因子又將降低,盡管此時晶粒實際已粗化。故不均勻因子在每一溫度段隨晶粒長大先增后減,是材料奧氏體化過程中重要的行為特征。

通過分析,34CrNi3MoV鋼中的混晶是在組織遺傳的基礎上,在高溫保溫過程中,不均勻因子繼續(xù)增加而造成的。通過調整加熱工藝或原始組織,有可能利用較小的起始晶粒度和不均勻因子的這種行為特征,使已形成的奧氏體晶粒預先均勻化,以降低不均勻因子,來有效控制奧氏體晶粒在最終奧氏體化過程中的長大。這為混晶的消除奠定了理論基礎。

5、消除混晶組織的方法

混晶是在合中常常出現(xiàn)的一種組織缺陷,合金鋼的組織遺傳在生產實踐中較為常見,鋼的合金化程度越高,加熱速度越快,越容易在鋼中出現(xiàn)組織遺傳性,原始組織是影響組織遺傳的重要因素。通常,原始組織為貝氏體組織遺傳性較強,為此必須將原始的非平衡組織轉變?yōu)槠胶饨M織。將原始的非平衡組織轉變?yōu)槠胶饨M織的熱處理手段較多,如完全退火、不完全退火、A1溫度下的高溫回火即再結晶退火等。本試驗采用完全退火工藝:860℃奧氏體化,保溫一定時間,然后爐冷至640℃等溫一定時間,再爐冷至室溫,得到組織如圖4所示。

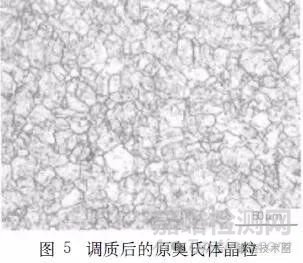

從掃描電鏡照片圖4可以看出,得到的組織確為珠光體+鐵素體平衡組織,只是有的地方珠光體不能連續(xù)成片狀而成斷續(xù)的片狀。這種經過相變重結晶的平衡組織破壞了組織遺傳的可能性。試驗檢測,退火后的原奧氏體晶粒度級別大約為(6~8)級。以此種組織再進行調質處理,就會得到較為細小的回火索氏體組織,晶粒度為11級,混晶確已消除如圖5所示。

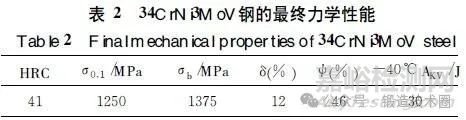

對最終熱處理后的試樣進行力學性能測定,結果如表2所示。性能檢驗表明,產品的各項性能指標合格。

6、結論

(1)34CrNi3MoV鋼鍛造后組織粗大,正火+調質后容易出現(xiàn)混晶,嚴重影響材料的力學性能。

(2)混晶是由于組織中先出現(xiàn)粗大晶粒,隨后在奧氏體化溫度下保溫時,由于組織遺傳使粗大晶粒再次發(fā)生異常長大而造成。

(3)調整大鍛件熱處理工藝,用完全退火工藝取代調質處理前的正火工藝,使不平衡組織轉變?yōu)槠胶饨M織 ,可以隔斷組織遺傳,消除混晶。