引 言

海上光伏產業處于初級階段,明顯制約其規?;?����、產業化發展,亟待突破關鍵技術和共性技術瓶頸�。目前���,國內固定式海上光伏主要以水面�、灘涂和近岸為主,尚無離岸5 km以上光伏項目,國內漂浮式光伏主要以湖面及水庫光伏為主��。

據國家海洋技術中心海洋能發展中心表示�����,我國大陸海岸線長1.8萬km����,按照理論研究�����,可安裝海上光伏的海域面積約為71萬平方千米�。按照1/1000的比例估算����,可安裝海上光伏裝機規模超過70GW����。截至2022年5月,我國確權海上光伏用海項目共28個,累計確權面積共16.58平方千米���,浙江7.71平方千米領銜。政策順勢而為���,助力海上光伏發展。其中山東示范性項目申報開啟了海上光伏規?����;熬?。除我國三大涉海法律外,浙江����、天津����、遼寧����、山東、海南均針對海上光伏出臺相關規定���。

本研究針對海上光伏的腐蝕環境,針對不同區域的腐蝕特點�����,通過對比試驗與實證試驗��,設計相應腐蝕方案��,為海上光伏結構的防腐壽命周期提供安全保障。

1�、光伏現場大模塊實證實驗

實證試驗以國電投海陽HG34近海樁基式海上光伏實證項目為對象����,針對海洋特殊腐蝕環境�����,結合海上防腐相關標準及過往案例���,設計涂裝方案�。光伏桁架部分區域純鍍鋅�,部分區域設計鍍鋅+防腐涂層的保護方案;管樁設計防腐涂層+犧牲陽極的保護方案����。管樁按逆時針方向對鋼管樁進行①到④編號����,如圖1所示���。

圖 1海上光伏桁架及鋼管樁結構示意圖

桁架整體涂裝方案如表1所示����。

表 1 海上光伏桁架(大氣區)防腐蝕方案

鋼管樁涂裝及陰極保護方案如表2所示。

表 2 海上光伏鋼管樁防腐蝕方案

依據上述方案��,海上光伏桁架及鋼管樁在碼頭進行了涂裝施工���,并成功下水安裝�,如圖2所示。

圖2 海上光伏實證試驗現場

本實證試驗的桁架及管樁在經歷180 d的海洋環境試驗后�,對海上現場的腐蝕情況進行勘察。結果顯示:四根鋼管樁表觀好���,無腐蝕;桁架處鍍鋅+防腐涂層區域表觀完好���,無腐蝕;桁架處純鍍鋅區域已出現銹蝕痕跡����。

2����、桁架方案對比試驗

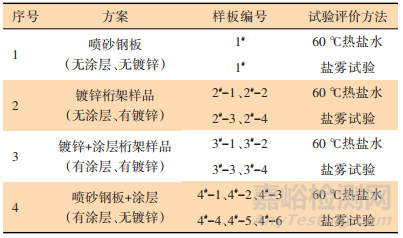

在現場光伏大規模試驗的同時��,為驗證桁架防腐方案的可靠性��,使用桁架截取的小樣和同材質試驗鋼板進一步對防腐效果進行試驗評價。試驗方案如表3所示。

表 3 海上光伏桁架樣板防腐對比方案

試驗所用鍍鋅小樣為現場桁架截取�,鍍鋅厚度為105μm����;3#鍍鋅+涂層設計為105μm鍍鋅層��、60μm鍵合型環氧連接漆��、120μm鍵合型環氧中間漆、80μm高耐候脂肪族聚氨酯面漆;4#涂層設計為80μmJ專用環氧底漆、200μm鍵合型環氧中間漆�����、80μm高耐候脂肪族聚氨酯面漆���。試驗中��,耐熱鹽水試驗環境為60℃�����、3.5%氯化鈉溶液����,耐鹽霧試驗環境為鹽霧試驗箱中標準鹽霧環境�����。鍍鋅+涂層方案以及涂層方案實驗依據JTS153-2015《水運工程結構耐久性設計標準》設計。

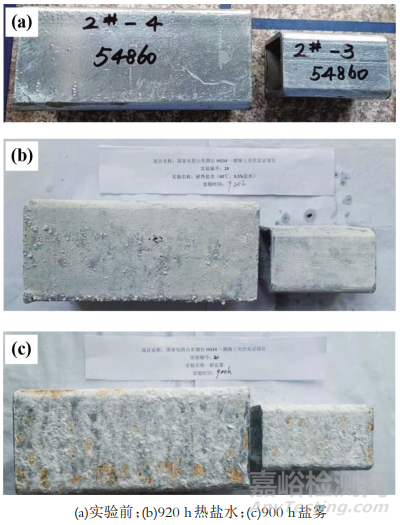

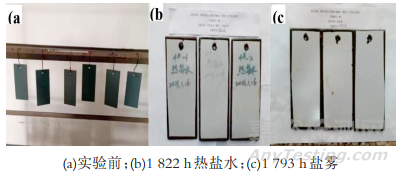

經過一段時間后的各方案樣品表觀情況如圖3-圖6所示。

圖3 對比試驗-方案一噴砂鋼板

圖4 對比試驗-方案二鍍鋅桁架樣品

圖5 對比試驗-方案三鍍鋅+涂層桁架樣品

圖6 對比試驗-方案四噴砂鋼板+涂層

由圖3-圖6可明顯看出,無鍍鋅、無涂層的樣板在168 h鹽霧和168 h熱鹽水環境下腐蝕嚴重���,因此在桁架的焊接部位(此處無鍍鋅無涂層防腐)極易出現腐蝕;有鍍鋅、無涂層的小樣在900 h鹽霧和920 h熱鹽水環境下已開始腐蝕,因此桁架若僅使用鍍鋅涂層�����,遠不能達到20 a的防腐需求�����;方案三及方案四試樣在1822 h熱鹽水和1793 h鹽霧的環境下�,其表觀始終保持完好無銹跡�。此對比試驗說明,純鍍鋅樣件無法滿足海洋環境防腐要求���,鍍鋅+涂層或純涂層的防腐蝕性能遠高于純鍍鋅。

3����、初步擬定方案

3.1鋼樁涂層防腐方案對比推薦

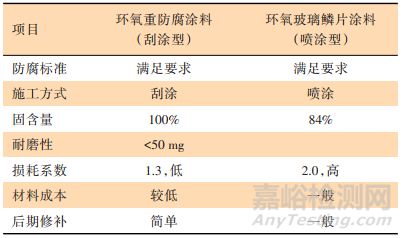

現場實證試驗中�����,鋼管樁采用了兩種防腐涂層方案�,分別是環氧重防腐涂料(刮涂型)、環氧玻璃鱗片涂料(噴涂型)�����,兩種方案在施工效果及180 d的現場海洋環境勘測中均滿足要求���。兩種涂層防腐方案的相關參數對比如表4所示����。

表 4 海上光伏鋼管樁涂層防腐方案對比

在兩種鋼樁涂層防腐方案中,環氧重防腐涂料(刮涂型)有以下幾項優勢:更加生態環保��;耐磨性較好�;損耗率較低;后期修補無需專業噴涂設備��,簡單方便���;平均附著力更好��,達到17 MPa左右���。綜上所述���,鋼管樁防腐涂層推薦使用環氧重防腐涂料(刮涂型)��。

3.2鋼樁陰極保護防腐方案

傳統陽極Zn元素含量太高,在近海環境下使用存在污染環境隱患��,且近些年國家對海洋環境要求日益提高����,傳統型陽極在環保理念上不符合發展需求。

目前����,國內近海鋼結構物陰極保護大多采用Al-Zn-In系傳統型犧牲陽極,其成分符合DNV-RP-401或者GB/T4948的成分���,標準規定Zn含量在2.5%-7%,大多數供貨陽極的鋅含量范圍在4%-6%之間��。溶解之后若在部分水域富集���,會對水產養殖和海生物造成不利影響�。因此,運用適用于海上光伏鋼管樁的低鋅型鋁合金犧牲陽極材料,以及與之相適應的陰極保護技術����,具有重要的經濟效益和生態效益��。鑒于此��,推薦環保型低鋅環境友好型鋁合金犧牲陽極。

3.3桁架防腐方案對比推薦

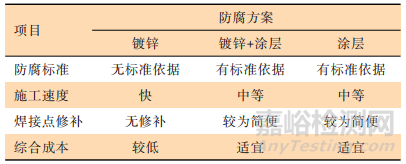

鋼桁架防腐方案中�,鍍鋅��、鍍鋅+防腐涂層、純涂層3種方案在施工及其他方面的對比如表5所示���。

表 5 海上光伏鋼桁架防腐方案對比

3種鋼桁架防腐方案對比可知:

(1)在蝕環境為C5,IM4,耐久性H條件下���,105µm熱浸鋅防護體系遠低于標準規定,缺少標準支撐����;

(2)該桁架結構采取現場焊接方式�����,電焊過程中電弧溫度在6000~8000℃左右,熔滴平均溫度達到2000℃�,金屬鍍層被大量破壞���,且現場無法修補。使用涂層防腐,焊點處可隨時進行修補����,簡單方便��;

(3)若采用整體涂層涂裝模式會出現以下隱患:絕大多數為小型構件,噴砂耗時量大且產出效率低,噴砂效率難以達到工期��;除銹工藝需要和涂裝工藝高度匹配�����,除銹工序完成的構件需要立刻進行涂裝處理����。工藝可控性低�,極易產生返銹;

(4)采用鍍鋅+涂層方案����,可優化施工工藝�����,保證涂裝質量,提高生產效率,降低施工成本�����;并可根據工程期限要求�����,調整涂層性能�����,選用快干型配套��,配合產線烘干系統��,最大程度提升涂料和施工效率,滿足項目工期綜上所述����,桁架防腐推薦使用鍍鋅+雙瑞涂層防腐方案�。

4�、結 語

在雙碳背景下,海上光伏領域將會是新能源發展的必由之路,海上光伏構件的腐蝕防護是維護其大規模安全穩定運行的重要保證。通過本文對海上光伏鋼桁架及鋼管樁的防腐措施試驗及分析�����,選擇推薦除最優防腐方案����,為海上光伏全壽命周期提供安全保障���。