摘要:為了有效利用碳纖維復(fù)合材料的力學(xué)特性,采用碳纖維復(fù)合材料對(duì)某汽車(chē)控制臂進(jìn)行了輕量化設(shè)計(jì)。首先建立了原鋼質(zhì)控制臂有限元模型,通過(guò)模態(tài)實(shí)驗(yàn)驗(yàn)證了其準(zhǔn)確性,并對(duì)鋼質(zhì)控制臂進(jìn)行了剛度分析和強(qiáng)度分析。然后基于鋼質(zhì)控制臂幾何特征進(jìn)行碳纖維復(fù)合材料控制臂幾何重構(gòu),考慮其質(zhì)量、振動(dòng)特性、剛度、強(qiáng)度和工藝約束等,對(duì)碳纖維復(fù)合材料控制臂進(jìn)行自由尺寸優(yōu)化、尺寸優(yōu)化和鋪層次序優(yōu)化,獲得了最佳碳纖維復(fù)合材料鋪層形狀、厚度和鋪層順序。最后通過(guò)與原鋼質(zhì)控制臂性能對(duì)比可知,控制臂縱向剛度和側(cè)向剛度分別增加了13.6%和1.4%,同時(shí)強(qiáng)度和振動(dòng)特征均大幅提升,質(zhì)量降低了63.7%,取得了顯著的輕量化效果。

關(guān)鍵詞:控制臂;碳纖維復(fù)合材料;尺寸優(yōu)化;鋪層次序優(yōu)化;輕量化

汽車(chē)輕量化是節(jié)能減排的必然需求,也是汽車(chē)產(chǎn)業(yè)可持續(xù)發(fā)展的必經(jīng)之路。碳纖維復(fù)合材料作為新型輕量化材料,具有密度小,比剛度、比模量大,可設(shè)計(jì)性強(qiáng)等特點(diǎn),適用于電動(dòng)汽車(chē)結(jié)構(gòu)件的輕量化設(shè)計(jì),引起了學(xué)者的廣泛關(guān)注[1-3]。蔣榮超等[4]使用碳纖維復(fù)合材料對(duì)扭轉(zhuǎn)梁懸架中的鋼制橫梁進(jìn)行替換,并通過(guò)復(fù)合材料結(jié)構(gòu)優(yōu)化設(shè)計(jì)對(duì)橫梁截面進(jìn)行了改進(jìn)設(shè)計(jì),最終取得了顯著的輕量化效果。HARTMANN等[5]將碳纖維復(fù)合材料應(yīng)用于電池箱結(jié)構(gòu),以改善其振動(dòng)和剛度性能。馬芳武等[6]研究了碳纖維復(fù)合材料B柱,在保證其各項(xiàng)性能的前提下,減輕了B柱加強(qiáng)板的質(zhì)量。LIU等[7]設(shè)計(jì)開(kāi)發(fā)了復(fù)合材料結(jié)構(gòu)的保險(xiǎn)杠構(gòu)件,以滿足碰撞安全性和輕量化要求。綜上所述,碳纖維復(fù)合材料應(yīng)用車(chē)身構(gòu)件較多,在底盤(pán)關(guān)鍵部件設(shè)計(jì)的應(yīng)用還不夠充分。

控制臂是汽車(chē)底盤(pán)的重要零部件,直接影響懸架系統(tǒng)的性能,關(guān)乎汽車(chē)的操穩(wěn)性和舒適性。在控制臂輕量化設(shè)計(jì)過(guò)程中,保證其結(jié)構(gòu)性能尤為重要,因此,國(guó)內(nèi)外學(xué)者對(duì)碳纖維復(fù)合材料控制臂進(jìn)行了相關(guān)研究。蔣榮超等[8]基于灰色關(guān)聯(lián)分析進(jìn)行了碳纖維復(fù)合材料控制臂鋪層參數(shù)優(yōu)化,實(shí)現(xiàn)減重的同時(shí)提高其控制臂結(jié)構(gòu)性能。楊紹勇等[9]探究了基于鋪層設(shè)計(jì)特性的復(fù)合材料承載結(jié)構(gòu)件優(yōu)化方法,并以控制臂為例進(jìn)行其結(jié)構(gòu)優(yōu)化,通過(guò)與鋼質(zhì)結(jié)構(gòu)相比較驗(yàn)證其方法的可行性。KIM等[10]基于微種群遺傳算法探究了不同鋪層順序?qū)μ祭w維復(fù)合材料控制臂屈服性能和剛度性能的影響。劉越等[11]結(jié)合正交試驗(yàn)設(shè)計(jì)方法對(duì)基于等剛度原理設(shè)計(jì)的碳纖維復(fù)合材料控制臂進(jìn)行了優(yōu)化設(shè)計(jì),與原鋼質(zhì)控制臂相比較,所設(shè)計(jì)的輕量化碳纖維復(fù)合材料控制臂滿足其目標(biāo)。

本文以控制臂為研究對(duì)象,綜合考慮工藝和鋪層設(shè)計(jì)要求,對(duì)碳纖維復(fù)合材料控制臂進(jìn)行了自由尺寸優(yōu)化、尺寸優(yōu)化和鋪層順序優(yōu)化,在保證性能目標(biāo)的同時(shí),得到最佳的控制臂結(jié)構(gòu)設(shè)計(jì)方案,最后通過(guò)與原鋼質(zhì)控制臂各項(xiàng)性能對(duì)比分析,驗(yàn)證其輕量化設(shè)計(jì)的可行性。

1、 原鋼質(zhì)控制臂有限元分析

1.1 原鋼質(zhì)控制臂有限元模型

原鋼質(zhì)控制臂是由上、下連接板以及周邊連接板和襯套焊接而成,利用球鉸(外點(diǎn))與轉(zhuǎn)向節(jié)相連,通過(guò)襯套(前點(diǎn)和后點(diǎn))連接在副車(chē)架上。將懸架控制臂經(jīng)過(guò)幾何簡(jiǎn)化、幾何清理和抽取中面等,采用5 mm的2D單元進(jìn)行網(wǎng)格劃分。焊接部分采用共節(jié)點(diǎn)處理,與轉(zhuǎn)向節(jié)和副車(chē)架連接點(diǎn)到控制臂本體之間采用RBE2剛性單元連接,最終有限元模型如圖1所示。

圖1 原鋼質(zhì)控制臂有限元模型

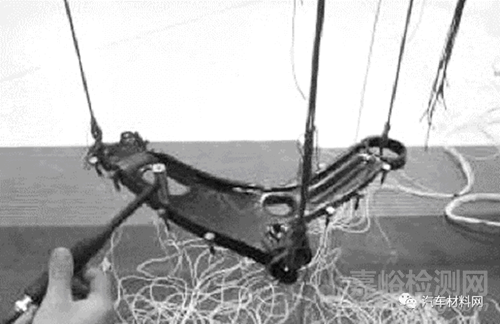

通過(guò)賦予其材料屬性,對(duì)鋼質(zhì)控制臂有限元模型進(jìn)行自由模態(tài)仿真,得到其固有頻率。采用力錘激勵(lì)方式進(jìn)行模態(tài)試驗(yàn),使用橡皮繩將其懸吊來(lái)模擬其自由邊界條件,并在其上布置測(cè)試點(diǎn)以獲取其幾何輪廓,試驗(yàn)布置形式如圖2所示。得到的固有頻率仿真與試驗(yàn)結(jié)果如表1所示。通過(guò)對(duì)比可知,二者基本一致,模態(tài)振型基本吻合,說(shuō)明所建立的有限元模型滿足工程分析需要。

圖2 原鋼質(zhì)控制臂自由模態(tài)試驗(yàn)布置圖

表1 鋼質(zhì)控制臂自由模態(tài)仿真與試驗(yàn)結(jié)果對(duì)比

1.2 原鋼質(zhì)控制臂剛度分析

控制臂是連接車(chē)輪與車(chē)身的關(guān)鍵零部件,在汽車(chē)直線運(yùn)動(dòng)過(guò)程中主要承受縱向力,在轉(zhuǎn)彎過(guò)程中主要承受側(cè)向力,因此,其縱向剛度和側(cè)向剛度可作為性能分析的評(píng)價(jià)指標(biāo)。在對(duì)控制臂進(jìn)行剛度分析時(shí),添加約束條件如圖3所示,約束類型設(shè)置為單點(diǎn)約束(Single Point Constraint, SPC),分別在控制臂外點(diǎn)施加沿X和Y方向1 000 N載荷,考察外點(diǎn)在兩個(gè)方向的最大變形量,以計(jì)算其縱向剛度和側(cè)向剛度,分析結(jié)果如表2所示。

圖3 原鋼質(zhì)控制臂剛度分析邊界條件

表2 鋼質(zhì)控制臂剛度分析結(jié)果

1.3 原鋼質(zhì)控制臂強(qiáng)度分析

汽車(chē)在行駛過(guò)程中,懸架控制臂相對(duì)于車(chē)身并非靜止?fàn)顟B(tài),而是繞著前、后點(diǎn)安裝位置的連線上下擺動(dòng)[12]。如果控制臂與車(chē)身安裝點(diǎn)采用固定約束,約束點(diǎn)的反力會(huì)影響控制臂強(qiáng)度分析結(jié)果。為了有效解決該問(wèn)題,采用慣性釋放的方法對(duì)其進(jìn)行強(qiáng)度分析。在進(jìn)行慣性釋放分析時(shí),將控制臂的外點(diǎn)設(shè)置為“虛支座”,即約束該節(jié)點(diǎn)的全部自由度,約束類型設(shè)為SUPPORT1[13]。

懸架控制臂受力情況較為復(fù)雜,通過(guò)多體動(dòng)力學(xué)仿真計(jì)算獲取汽車(chē)在前加速、前制動(dòng)、左轉(zhuǎn)、右轉(zhuǎn)等4種工況下的受力載荷,控制臂在不同工況下各連接點(diǎn)受力載荷如表3所示。

通過(guò)有限元強(qiáng)度分析可知,前制動(dòng)工況下的最大應(yīng)力為472 MPa,其應(yīng)力分布如圖4所示。其余三種工況最大應(yīng)力遠(yuǎn)小于前制動(dòng)工況,前加速工況和右轉(zhuǎn)工況的最大應(yīng)力均小于左轉(zhuǎn)工況的最大應(yīng)力。因而,在后續(xù)碳纖維復(fù)合材料控制臂優(yōu)化分析時(shí)需特別注意前制動(dòng)工況。

表3 鋼質(zhì)控制臂載荷條件 單位:N

圖4 前制動(dòng)工況下原控制臂應(yīng)力云圖

2、 碳纖維復(fù)合材料控制臂結(jié)構(gòu)設(shè)計(jì)

由于原鋼質(zhì)焊接型控制臂組成結(jié)構(gòu)較為復(fù)雜,同時(shí)考慮到碳纖維復(fù)合材料力學(xué)性能優(yōu)異,將在保持原有安裝方式和位置的基礎(chǔ)上對(duì)其進(jìn)行幾何重構(gòu)。首先以原控制臂結(jié)構(gòu)外輪廓為邊界構(gòu)成封閉幾何,然后創(chuàng)建U型截面單層板結(jié)構(gòu)外形[14],幾何重構(gòu)過(guò)程如圖5所示。

圖5 控制臂幾何重構(gòu)過(guò)程

基于OptiStruct對(duì)重構(gòu)的控制臂幾何模型進(jìn)行碳纖維復(fù)合材料結(jié)構(gòu)優(yōu)化,采用T300/環(huán)氧樹(shù)脂復(fù)合材料,其基本性能如表4所示。依次經(jīng)過(guò)自由尺寸優(yōu)化、尺寸優(yōu)化和鋪層順序優(yōu)化獲得最佳的碳纖維復(fù)合材料控制臂結(jié)構(gòu)。

表4 碳纖維復(fù)合材料基本性能

2.1 自由尺寸優(yōu)化

自由尺寸優(yōu)化屬于概念設(shè)計(jì)階段,即將不同鋪設(shè)角度視為不同的超級(jí)層,每一鋪設(shè)角度的超級(jí)層系統(tǒng)默認(rèn)均有4個(gè)疊加層組,從而實(shí)現(xiàn)超級(jí)層厚度可連續(xù)變化。超級(jí)層設(shè)為45°、-45°、0°、90°四種角度,通過(guò)Symmetric Smear方式模擬鋪層形式,實(shí)現(xiàn)對(duì)稱鋪設(shè)且忽略鋪層順序?qū)?fù)合材料力學(xué)性能的影響。在自由尺寸優(yōu)化階段,還需要設(shè)置制造約束,例如每一鋪設(shè)角度在總厚度中的百分比、層壓板的總厚度等[15]。初步設(shè)定超級(jí)層總厚度為16 mm,即4個(gè)鋪層角度的超級(jí)層厚度均為4 mm,自由尺寸優(yōu)化問(wèn)題具體設(shè)置如下:

1)設(shè)計(jì)變量:每個(gè)單元的超級(jí)層厚度;2)目標(biāo):縱向剛度和側(cè)向剛度加權(quán)柔度最小;3)約束:一階固有頻率≥220 Hz;45°和-45°鋪層形狀和厚度保持一致;每一超級(jí)層鋪設(shè)角度所占比例為10%~60%。

經(jīng)過(guò)自由尺寸優(yōu)化后得到各角度鋪層最優(yōu)形狀,即不同鋪設(shè)角度超級(jí)層厚度的分布,如圖6-圖8所示,其中鋪層角度±45°的厚度分布云圖相同。

圖6 超級(jí)層角度0°的厚度分布

圖7 鋪層角度±45°的厚度分布

圖8 鋪層角度90°的厚度分布

2.2 尺寸優(yōu)化

經(jīng)過(guò)自由尺寸優(yōu)化確定了控制臂各鋪層角度的不規(guī)則厚度分布,每一鋪層角度均由4種不同形狀組成。為了確定不同鋪層角度各鋪層形狀厚度,對(duì)各不同鋪層角度的鋪層厚度進(jìn)行尺寸優(yōu)化,具體設(shè)置如下:

1)設(shè)計(jì)變量:各鋪層形狀塊的厚度;2)目標(biāo):質(zhì)量最小;3)約束:一階固有頻率≥220 Hz;鋪層角度為45°和-45°;層形狀和厚度保持一致;可制造的每一鋪層厚度為0.25 mm;縱向剛度>2 500 N.mm-1;側(cè)向剛度>50 000 N.mm-1。

通過(guò)自由尺寸優(yōu)化確定了最終總厚度為 15.5 mm,其中各鋪層角度不同形狀的鋪層厚度結(jié)果如表5所示。

表5 各鋪層角度不同形狀的鋪層厚度

2.3 鋪層順序優(yōu)化

碳纖維復(fù)合材料具有明顯的各向異性,不同的鋪層順序?qū)ζ湫阅苡绊懖煌ㄟ^(guò)鋪層順序優(yōu)化來(lái)提升控制臂的各項(xiàng)性能,根據(jù)尺寸優(yōu)化結(jié)果進(jìn)行鋪層順序優(yōu)化,具體設(shè)置如下:

1)設(shè)計(jì)變量:各鋪層形狀塊的厚度;2)目標(biāo):縱向剛度和側(cè)向剛度加權(quán)柔度最小(剛度最大);3)約束:一階固有頻率≥220 Hz;鋪層角度-45°和45°成對(duì)出現(xiàn);同一鋪層角度連續(xù)鋪設(shè)不超過(guò)2層;強(qiáng)度各工況最大應(yīng)力≤460 MPa。

最終確定碳纖維復(fù)合材料控制臂按照不同形狀鋪設(shè)的層合板表示為[(±45°/90°/0°)6/(±45°/90°)2]s,其中s表示對(duì)稱。

3、 對(duì)比分析

通過(guò)自由尺寸優(yōu)化、尺寸優(yōu)化和鋪層順序優(yōu)化獲得了最佳的碳纖維復(fù)合材料控制臂結(jié)構(gòu),相比于最初鋼結(jié)構(gòu)控制質(zhì)量3.75 kg降低到了1.36 kg,控制臂質(zhì)量降低了63.7%,實(shí)現(xiàn)了汽車(chē)控制臂的輕量化設(shè)計(jì)。通過(guò)有限元分析獲得四種工況下碳纖維復(fù)合材料控制臂的應(yīng)力分布,其中前制動(dòng)工況應(yīng)力最大,如圖9所示。可以看出,前制動(dòng)工況最大應(yīng)力值為162 MPa,相比于鋼質(zhì)控制臂強(qiáng)度得到大幅提升。

圖9 前制動(dòng)工況應(yīng)力分布云圖

設(shè)計(jì)優(yōu)化后的碳纖維復(fù)合材料控制臂側(cè)向剛度和縱向剛度位移分布如圖10所示,外點(diǎn)X和Y方向位移分別為0.363 mm、0.013 26 mm,從而確定其縱向剛度和側(cè)向剛度分別為2 755N.mm-1、 75 415 N.mm-1,相比原鋼質(zhì)控制臂縱向剛度和側(cè)向剛度分別增加了13.6%和1.4%,可以看出側(cè)向剛度基本不變。

圖10 碳纖維復(fù)合材料控制臂剛度分析結(jié)果

圖11 碳纖維復(fù)合材料控制臂一階振型云圖

此外,設(shè)計(jì)優(yōu)化后的碳纖維復(fù)合材料控制臂固有頻率較原鋼質(zhì)控制臂均有所提升,改善了其振動(dòng)特性。其中,碳纖維復(fù)合材料控制臂一階模態(tài)振型云圖如圖11所示,一階固有頻率為506.7 Hz,相比于原鋼質(zhì)控制臂提高了33%。

4、 結(jié)語(yǔ)

本文以原鋼質(zhì)控制臂為基礎(chǔ),進(jìn)行了碳纖維復(fù)合材料控制臂的輕量化設(shè)計(jì),并通過(guò)自由尺寸優(yōu)化、尺寸優(yōu)化和鋪層順序優(yōu)化相結(jié)合的方法對(duì)碳纖維復(fù)合材料控制臂進(jìn)行優(yōu)化設(shè)計(jì),得到了最佳的控制臂結(jié)構(gòu)設(shè)計(jì)方案,最后通過(guò)與原鋼質(zhì)控制臂的各項(xiàng)性能結(jié)果進(jìn)行對(duì)比分析,驗(yàn)證其輕量化設(shè)計(jì)的可行性。考慮到碳纖維復(fù)合材料優(yōu)異的力學(xué)特性,對(duì)原鋼質(zhì)控制臂進(jìn)行了結(jié)構(gòu)簡(jiǎn)化,通過(guò)復(fù)合材料結(jié)構(gòu)設(shè)計(jì),使得控制臂質(zhì)量相比于原鋼質(zhì)結(jié)構(gòu)降低了63.7%。基于Optistruct的復(fù)合材料優(yōu)化三部曲,獲取了滿足各項(xiàng)性能的碳纖維控制臂結(jié)構(gòu)的鋪層形狀、鋪層厚度和鋪層順序。通過(guò)性能對(duì)比分析,碳纖維復(fù)合材料控制臂的強(qiáng)度、剛度及振動(dòng)特性均有顯著提升,為汽車(chē)零部件輕量化設(shè)計(jì)提供了參考。

參考文獻(xiàn)

[1] 衛(wèi)原平,楊青,劉濤然,等.碳纖維復(fù)合材料控制臂的輕量化設(shè)計(jì)與驗(yàn)證[J].玻璃鋼/復(fù)合材料,2019(9):74-78.

[2] 朱國(guó)華,成艾國(guó),王振,等.電動(dòng)車(chē)輕量化復(fù)合材料車(chē)身骨架多尺度分析[J].機(jī)械工程學(xué)報(bào),2016,52(6): 145-152.

[3] 王國(guó)旺.復(fù)合材料電動(dòng)汽車(chē)電池包輕量化設(shè)計(jì)研究[D].長(zhǎng)春:吉林大學(xué),2020.

[4] 蔣榮超,劉越,劉大維,等.扭轉(zhuǎn)梁懸架碳纖維復(fù)合材料橫梁結(jié)構(gòu)優(yōu)化[J].汽車(chē)工程,2020,42(2):264-269.

[5] HARTMANN M,ROSCHITZ M,KHALIL Z.EnhancedBattery Pack for Electric Vehicle:Noise Reduction and Increased Stiffness[J].Materials Science Forum,2013, 765:818-822.

[6] 馬芳武,熊長(zhǎng)麗,楊猛,等.碳纖維復(fù)合材料汽車(chē)B柱加強(qiáng)板的優(yōu)化與性能分析[J].湖南大學(xué)學(xué)報(bào)(自然科學(xué)版),2019,46(8):36-44.

[7] LIU Z,LU J,ZHU P.Lightweight Design of Automo- tive Composite Bumper System Using Modified Particle Swarm Optimizer[J].Composite Structures,2016,140 (4):630-643.

[8] 蔣榮超,慈樹(shù)坤,劉大維,等.基于灰色關(guān)聯(lián)分析的碳纖維增強(qiáng)樹(shù)脂復(fù)合材料控制臂鋪層優(yōu)化[J].復(fù)合材料學(xué)報(bào),2022,39(1):390-398.

[9] 楊紹勇,雷飛,陳園.基于鋪層設(shè)計(jì)特征的碳纖維增強(qiáng)復(fù)合材料懸架控制臂結(jié)構(gòu)優(yōu)化[J].工程設(shè)計(jì)學(xué)報(bào), 2016,23(6):600-605.

[10] KIM D H,CHOI D H,KIM H S.Design Optimization of a Carbon Fiber Reinforced Composite Automotive Lower Arm[J].Composites Part B,2014,58(3):400-407.

[11] 劉越,蔣榮超,劉大維,等.碳纖維復(fù)合材料懸架控制臂輕量化設(shè)計(jì)研究[J].玻璃鋼/復(fù)合材料,2019(8):47-52.

[12] 張志飛,陳仁,徐中明,等.面向多目標(biāo)的汽車(chē)懸架控制臂拓?fù)鋬?yōu)化研究[J].機(jī)械工程學(xué)報(bào),2017,53(4):114- 121.

[13] 扶原放,金達(dá)鋒,喬蔚煒.慣性釋放原理在車(chē)架結(jié)構(gòu)優(yōu)化設(shè)計(jì)中的應(yīng)用[J].機(jī)械設(shè)計(jì)與研究,2009,25(1):65- 67.

[14] 印立,徐中明,馬媛媛,等.復(fù)合材料控制臂的多區(qū)域鋪層結(jié)構(gòu)優(yōu)化[J].機(jī)械科學(xué)與技術(shù),2021,40(2):305-312.

[15] 柴紅普.復(fù)合材料層壓板典型結(jié)構(gòu)優(yōu)化設(shè)計(jì)研究[D].上海:上海交通大學(xué),2011.

來(lái)源:《汽車(chē)實(shí)用技術(shù)》

作者:解瑩, 郭永奇, 何慶時(shí), 鄒銳(營(yíng)口理工學(xué)院機(jī)械與動(dòng)力工程學(xué)院)