汽車高壓線束傳輸的額定電流較大��,最高可達幾百安����,因此選用的電纜直徑也相對較大�����,這對電纜與接插件端子的壓接質量提出了較高的要求�。為了保證電纜與接插件端子壓接緊固后具有較高的質量����,確保汽車高壓線束壓接后電氣性能(如額定電流)和機械性能(如拉脫力)滿足要求,下面對壓接工藝中影響電纜與接插件端子壓接質量的主要因素(包括端子結構、壓接方式���、壓接高度、壓接長度)展開分析��。

1��、端子結構和壓接方式

目前���,汽車高壓線束常用的接插件端子結構如圖2所示��。端子結構可分為接觸段、中間段�、壓接段�����。接觸段用于保證接插件對接、電氣功率和信號的傳遞;壓接段是接觸段與壓接段兩者之間的承接區域�����,保證接觸段與其本身在壓接過程中不變形�����,同時起到定位作用����,一旦壓接過程中產生變形�����,將會嚴重影響汽車線束的性能;中間段用于接插件端子與電纜在外力下接觸而相接��,其質量直接影響汽車線束的電導率、拉脫力��、外觀形狀����。

傳統閉筒式端子與電纜壓接時采用一次壓接成型方式,壓接時的受力如圖3所示��,整個模型可簡化成簡支梁�。雖然整個端子壓接段所受壓力F基本保持不變,但因力臂長度L(以臺階而為支點)不同(L1>L2>L3)��,力矩M(=FL)也不同(Ml1> M2 >M3)�����。根據簡支梁受力理論����,在壓接段L/2處所受彎矩最大��,造成了壓接高度(即接插件端子與電纜壓接后的端子被壓接部分的橫截面高度)不同�,使壓接后真正接觸的面積只有很小一部分�����,僅相當于線接觸�。這嚴重影響了電纜截面積較大�、抗拉性能要求較高�����、壓接長度(即接插件端子與電纜壓接后的接觸長度)要求較長的汽車高壓線束的電氣性能和機械性能����。

為了確保汽車高壓線束壓接后電氣性能和機械性能�����,避免一次壓接成型工藝中出現的壓接高度不同造成的接觸面積太小���,經優化設計后�����,汽車高壓線束接插件端子采用分段式端子,其結構如圖4所示�。分段式端子與電纜壓接時采用分段壓接成型方式�,該壓接方式通過先后對兩段區域進行壓接��,可在減少原來壓接長度����、省下設計空間的同時���,滿足汽車高壓線束拉脫力和電導率要求����。

采用有限元法仿真分析了壓接段施加相同作用力時傳統閉筒式端子壓接段與優化設計的分段式端子壓接段的位移,仿真分析結果如圖5所示�����??梢?��,經過相同外力壓接后�,傳統閉筒式端子壓接段呈弓形,近端而1/2處位移量最大���,此處是電纜與接觸件端子的壓接接觸面;優化設計的分段式端子壓接段呈仿鼓形���,有兩處位移量最大����,兩壓接段中間臺階處變形量相對較小��,在仿真壓接過程中�,電纜與端子有更大的接觸面積���,同時中間高�、兩處低的壓接段形狀特點,形成倒鉤形��,加強了電纜與接觸件端子的連接���。

2�、壓接高度和壓接長度

為確保汽車高壓線束壓接后的電氣性能和機械性能,除了應采用合理的端子結構��、壓接方式外�,在實際壓接過程中,還應確保接觸件端子的壓接高度和壓接長度�。

如果壓接高度過高�,則易使壓接區存在過大的無效空隙����,導致電纜和接插件端子金屬導體之間沒有足夠的接觸而積��,無法滿足汽車高壓線束要求的壓接強度(即端子與電纜的保持力)���、拉脫力和電導率�����,甚至會導致壓接端子出現非正常工作狀態;如果壓接高度過低,則易壓斷電纜線芯或折斷壓接區金屬導體���,不符合汽車線束壓接要求。因此���,電纜與接插件端子的壓接高度必須進行嚴格控制。接插件端子壓接時常采用點壓�����、圍壓等方法�。一般點壓的壓接深度為d/2 (d為端子外徑),此時雖然電纜與端子之間的所有間隙都能被壓緊����,但壓坑過深��,易導致電纜線芯變形過大,被壓成尖角,從而發生電場尖端效應,嚴重時甚至出現壓斷電纜線芯�,造成汽車高壓線束的電連續性��、電導率變差。一般圍壓的壓接深度為d/3,此時雖然壓縮變形比較均勻����,但電纜銅線芯受壓時外層首先變形�����,而內層基本不受力���,常常會出現外緊內松的現象����,對其導電性能有一定的影響。針對點壓方法、圍壓方法的缺點���,經優化設計后建議采用圍壓、點壓相結合的壓接方法將壓接深度控制在0.4d為宜,以有效壓緊端子和電纜��。

如果壓接長度過長���,則易造成壓接力過大,同時浪費材料,使壓接區的結構利用率低;如果壓接長度過短,則易造成端子與電纜接觸而積過小��,無法滿足汽車高壓線束要求的壓接強度(即端子與電纜的保持力)��,同時導致電導率過低�。因此�����,電纜與接插件端子的壓接長度必須進行嚴格控制���。通常壓接長度La的計算公式為:

式中:Ft為對應端子的拉脫力�,即不同尺寸電纜的拉脫力(標準要求如表1所示);Fz為端子與電纜接觸而上的摩擦力;R為電纜壓接后的半徑�。

3.壓接端子的要求

a.端子應用的端子必須符合標準件圖紙的要求和規范。傳送帶和端子不允許出現機械損傷���、扭絞和彎曲。不允許使用對端子特性有消極影響的端子材料�����。端子儲存2年后�,端子要繼續使用必須有繼續使用證明�,端子材料必須滿足標準件圖紙要求。

b.導體壓接組成

c.壓接區域

導體壓接必須穿過前后出口且壓合(見圖15)�。壓痕在壓接筒上的位置應正確����。

d.導體壓接形狀

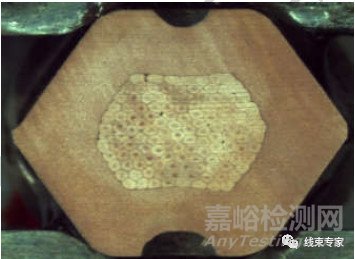

壓接筒壓接連接時優先采用六邊形壓接形狀�,上下具有加強點,增加抗拉強度���。如端子供應商有圖紙定義,首先按照圖紙要求執行��,如有偏差必須獲得技術部門同意�����。

e.導體壓接尺寸

3����、壓接性能試驗

為了進一步了解壓接工藝技術中端子結構�����、壓接方式�����、壓接高度、壓接長度各影響因素對汽車高壓線束壓接后電氣性能和機械性能的影響��,以額定電流200 A的汽車線束(選用的電纜截面積為2 5mm²�,最大通過電流為300 A)為例,展開了相關汽車高壓線束壓接性能試驗研究�����。汽車高壓線束壓接性能試驗中各汽車高壓線束試樣所采用的壓接工藝如表2所示�,其中試樣1采用了傳統的壓接工藝����,試樣2采用了優化設計的端子結構、壓接方式�����、壓接長度以及傳統的壓接高度�����,試樣3采用了優化設計的端子結構���、壓接方式���、壓接高度�、壓接長度。汽車高壓線束壓接性能試驗結果如圖6所示�����,可見試樣3的電氣性能和機械性能最為優異�����。這表明優化設計后的壓接工藝可確保汽車高壓線束壓接后的高質量和高性能���。