結構工程師和產品設計師不斷尋找方法,使他們的設計更堅固,同時降低重量和材料成本。新材料代替舊材料可以在一定程度實現降本增效的目的,但要想實現顯著的改變,必須從產品、結構(原理),加工等幾方面共同發力才會帶革命性變化。

吃穿住行是人類最基本的需求,很多的結構性變革是從建筑開始的,如過去的磚石砌體建造發展到當今的鋼筋混凝土澆筑,極大地節約材料并提升了建造速度。

幫助人類快速移動的汽車結構發展也經歷了一系列的變革,如小轎車從梁+非承重式車身發展到承重式車身,承載式車身同時承擔了遮風避雨和承重的功能,因此結構就更加緊湊,用料更加節省,再加上各種輕量化設計,整車的重量也要小很多,所以相比于非承載式車身更省油,更適合家用。

但傳統的制造工藝將數百個單獨的鈑金沖壓件焊接起來,形成一個完整的車身,而此種生產成本還是比較大的,每一個沖壓件都需要以下設備:

1個分切機(切下合適寬度的軋制鈑金)

1個開卷機(在沖壓前將軋制的金屬壓平)

2個或更多沖壓模具(深拉最多4個甚至5個或6個)

1個或更多的機器人物料搬運工

但實際上,所有沖壓設備和相關工裝不僅需要投資,還會占用車身車間大量的廠房面積。你可以看到,僅僅是制造組裝車身所需的沖壓件就需要大量的資本投資,但還沒有完成。這些部件中的每一個都需要安裝到位(用夾具、粘接焊),然后焊接多達1500到2000多次,以創建一個完整的一體結構。但這種方法的麻煩還不止于此。由于結構是分段建造的,每個單獨的部分都有自己的尺寸和位置公差,即不但要控制單獨部件本身的誤差,并且要特別注意部件與部件之間配合公差,這無形中給生產增加了更大的成本。

另外,多個接點就增加一分失效風險,而將相鄰的兩個或更多的部件合并為一個部件無疑會極大地降低由于連接所帶來的風險。任何連接都是不完美的,現實中的大多數失效都是從連接點先開始的,如我們走在天橋上,天橋的鋼結構銹蝕首先從焊縫開始。另外這種集成化可降低尺寸誤差,而且可以增加部件的整體剛性。

圖 1 連接接頭往往是失效的發源

而這種集成化方法在其他行業也屢試不爽,如建筑的預制橋梁,筆記本電腦一體化機身等。

圖 2 預熱混凝土梁

通過上篇鋁合金車身制造發展的介紹,我們可以明顯感受到,在Tesla Model Y之前,車身部件的集成化趨勢,無論是擠壓件還是鑄件的尺寸都逐漸大型化。但Tesla卻大膽的將集成化發揮到極限,正如上面的特斯拉圖表所示,最初的Model 3(左邊)需要超過170塊不同的金屬片,并進行1600多次焊接。在奧斯汀工廠生產的新一代Y型車只用前后兩個一體化鑄件取代了這些部件。

圖 3 Model 3 (左)與Model Y(右)

一體化壓鑄技術絕對是壓鑄技術的新變革,通過將原本設計中需要組裝的多個獨立的零件經重新設計,并使用超大型壓鑄機一次壓鑄成型,直接獲得完整的零部件,實現原有功能。汽車的傳統制造工藝,主要包括沖壓、焊裝、涂裝、總裝等4個環節。一體化壓鑄技術是對傳統汽車制造工藝的革新,可以讓車身輕量化,節省成本,提高效率,縮短供應鏈,整車的制造時間和運輸時間縮短,減少人工和機器人,提升制造規模。

減輕重量:雙碳背景下,輕量化是汽車行業發展的大趨勢。一體化壓鑄的應用有助于輕量化的實現,鋁合金綜合性價比突出,是汽車輕量化的首選材料,隨著一體化壓鑄技術的發展,鋁合金壓鑄在車身與底盤結構件以及電池殼體上的應用有望逐步提升,從而提升鋁合金壓鑄的單車價值量。

提高效率:與現有生產工藝相比,一體化壓鑄通過簡化生產工序提升節拍,從而提高生產效率。大型壓鑄機一次壓鑄加工的時間不足兩分鐘,80-90秒即可完成,每小時能完成40-45個鑄件,一天能生產1000個鑄件。如果采用傳統加工工藝,沖壓加焊裝70個零件組裝一個部件,至少需要兩個小時,必須多線并進,才能滿足生產節奏。

降低成本:很明顯,一體化壓鑄技術的應用,可以大大的減少生產成本,從前需要10臺設備、20個工人、數十道工序才能完成的產品,使用一體化壓鑄技術后,一臺設備、三個工人就能完成,工序省了大半,僅需引入大型壓鑄設備和開發大型模具,這些是一次性投入可重復使用。從長遠利益來看,可以減少大量不必要的人力物力的浪費。特斯拉應用一體化壓鑄的后地板,制造成本相比原來下降了40%。

提升性能:一體壓鑄極大減少了連接接頭的數量,這無疑會給構件的整體性能帶來極大的提升,如增加尺寸精度,增加整體的剛性,而降低由于接頭引入而帶來的接頭失效風險等。

任何事物都具有兩面性,具有優點的同時也不可能沒有缺點:

更高的門檻:高端的技術的實施是在高端的材料、高端的設備及精確工藝水平支撐下來完成的,前期需要經過大量的研發人力、時間及經費的投入,所以往往入場門檻都比較高。

一榮俱榮一損俱損:一體化壓鑄技術,在增加結構剛度的同時,也失去相應的靈活性。就如當年蓸操將戰艦首尾相連后,雖然得到了得到穩定且結實如鋼板一樣的平臺,但卻失去了靈活性,當黃蓋的火船沖過來時,只能挺身向火。同樣Tesla的一體化結構,當受到損壞需要維修時的成本也是比較大的。

2、一體化壓鑄的技術

之所以說一體化壓鑄是一項革命性創新,因為它的確是一種想前人不曾想或不敢想的技術突破,為什么這么說,我們從設備、材料、工藝及模具幾方面討論一下:

2.1 設備方面

一體化壓鑄對壓鑄機的鎖模力有較高要求,壓鑄機有定制設計與開發的技術壁壘以及相對較高的資本支出。一體化壓鑄技術對設備壓力需求比普通壓鑄設備提升了一個數量級,從以前的千噸級別提升到萬噸級。

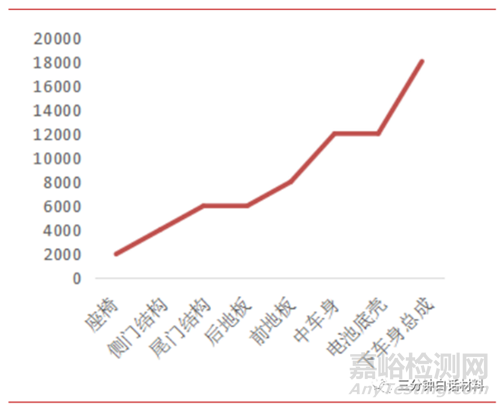

在特斯拉提出大型一體化壓鑄工藝前,行業壓鑄機鎖模力噸位停滯在 5000噸以內,主要用于生產發動機 底殼、變速箱底殼、前后門框、車門等尺寸質量相對較小的車身零部件。對比之下, 作為車架結構的地板總成,在尺寸與質量上均大于上述零部件。加之,車架對于乘客的安全保護起到關鍵作用,質量要求均高于其他零部件,因而加大壓鑄整體車身的難度。其中,以生產難度相對較小的后地板總成為例,采用一體化壓鑄技術生產后地板總成,需要鎖模力在 6000噸 以上的鑄造機進行生產。而質量要求更高的前地板則需要約 8000噸 的鑄造機,尺寸更大的中底板和電池殼需要 12000噸 以上的鑄造機。

圖 4 不同車身部件壓鑄壓力需求

除了壓鑄機定制設計與開發的技術壁壘之外,一體化壓鑄機價格較高,需要大批量生產帶來的規模效益,來分攤壓鑄機和模具的綜合成本。

目前具備此類超大型壓鑄機生產能力的廠商主要有瑞士布勒、力勁科技及其子品牌IDRA、海天金屬、伊之密等。

2.2 材料

2.2.1 材料重要性

產品性能由結構(原理)、材料及加工技術共同決定,材料是決定設計及加工能夠順利執行的重要因素,馬斯克在2015年挖走了蘋果鋁合金材料專家查爾斯 · 庫曼(Charles Kuehmann),此人絕對是鋁合金研究領域里的頂尖人士,不但在蘋果任職過,而且還有航天航空材料研究背景,所以同時任Tesla和SpaceX的材料副總,可以說為Tesla和SpaceX的產品發展都做出了重要的貢獻。

對合金材料配方成分進行鎖定,多為下游客戶合作前置條件。壓鑄材料體系很多,但并不都適合一體化壓鑄技術。鋁合金材料的主成分、核心成分、微量元素種類及含量含量對材料的抗拉強度、 屈服強度、延伸率、流動性等性能會產生重大影響。可以說一體化壓鑄技術的苛刻要求使得合金材料的配比窗口并不是很寬泛,各研究機構都在爭先開發并申請材料專利,已授權專利必然對后入場者突破形成較大阻礙,因為整車廠為避免專利糾紛,對材料的資格審查也較為嚴格,傾向于選擇獲得專利保護的廠商材料。新玩家需開發新的鋁合金配方,并獲得專利,此為進行整車前期試驗和認證的門檻。

2.2.2 一體化壓鑄技術對材料要求

鋁合金鑄造材料及壓鑄材料有很多,但一體化壓鑄有其自身特點,對壓鑄材料提出更多及更加苛刻的要求:

流動性好:

鑄造時的冷卻速度快,而且澆口設計狹窄,所以要求合金具有高流動性,可以提高壓鑄時之充填能力,所以,通常鋁合金中的Si含量較高,可以擁有較佳的流動性。

避免黏模發生:高壓鑄造,必須以高壓的方式將金屬熔液噴入模穴中,因此防止金屬熔液與模具黏著,避免影響填充金屬的流動性,鋁合金中含有Fe的成分較高可以避免黏膜的產生;但是被當作不純物的Fe含量較高,促使硬脆板狀(brittle plate)a-AlFeSi的生成,或在Mn中存在其他復雜金屬間化合物(intermetallic),容易使得鑄件變脆及延伸率下降。

常溫下有足夠強度,以利生產薄壁件。

免熱處理:一體化壓鑄件不能進行熱處理,這主要由兩方面決定。一是鋁合金熔液被高速打入型腔,很難不卷入一些氣體,在固態時被卷入氣體以原子形態存在,當受熱會發生擴散結合為氣體分子,會在部件內部或表面產生孔隙,影響部件的性能。另一方面對于傳統鋁合金而言,熱處理是保障壓鑄零部件機械性能的一種重要手段。由于一體化壓鑄件的產品外形太大,熱處理過程易引起汽車零部件變形、尺寸變化和表面缺陷是不可避免。雖然通過一些整形手段可以改善一定的尺寸精度和缺陷,但也會造成廢品率的增加,導致加工成本上升。一體化壓鑄需開發一款材料與之配合,即不用熱處理仍能得到具有應有的強度和韌性材料,滿足車身的需求。

2.2.3 一體化壓鑄鋁合金體系

國內外企業包括美國美鋁、德國萊茵、特斯拉、上海交大、蔚來汽車、立中集團等都在開發推廣免熱處理材料,免熱處理材料讓一體壓鑄成為可能。

免熱處理合金采用的技術路線主要為鋁硅及鋁鎂兩大系列,鋁硅系列為主流。合金主要通過加入Mg、Cu等形成固溶強化、彌散強化。另外通過引入微量的元素,如鍶Sr,RE(rare earth,稀土元素,包括Sc鈧、Er鉺、Ce鈰、Y釔等)對材料進行優化,千萬不要忽視這百分之零點零幾的含量,真的很神奇變質效果,雖然一體化壓鑄的冷卻速率很高,會得到較細小的晶粒,但對于材料的熱穩定性,防止晶粒粗化都有很好的效果。

表1列舉了一些用于非熱處理壓鑄結構件的合金名稱及其化學成分。

表1 免熱處理壓鑄鋁合金成分配比

|

元素

|

Castasil 37

|

Aural6

|

C611

|

Tesla 1

|

Tesla 2

|

SJTU-Al-Mg-Si-Mn

|

|

Si

|

5.5-10.5

|

9.5-11.5

|

4.0-7.0

|

6.5-7.5

|

6-11

|

2.0-3.6

|

|

Cu

|

0.05

|

0.02

|

-

|

0.4-0.8

|

0.3-0.8

|

-

|

|

Mn

|

0.35-0.6

|

0.3-0.7

|

0.4-0.8

|

0.3-0.7

|

0.3-0.8

|

0.6-0.9

|

|

Mg

|

0.06

|

0.15

|

0.15-0.25

|

0.1-0.4

|

0.1-0.4

|

6.0-8.0

|

|

Fe

|

0.15

|

0.1-0.25

|

0.15-0.2

|

0.4

|

0.5

|

-

|

|

Sr

|

0.01-0.015

|

0.01-0.015

|

0.01-0.015

|

0.01-0.03

|

0.01-0.05

|

-

|

|

Ti

|

-

|

0.04-0.15

|

0.1

|

0.15

|

0.15

|

0.15-0.2

|

|

Zn

|

0.07

|

0.03

|

-

|

-

|

-

|

-

|

|

RE

|

Mo, Zr

|

-

|

-

|

含V,Cr

|

含V,Cr

|

|

德國萊茵金屬公司開發出Al-Si系和Al-Mg系免熱處理高強韌合金,如Castasil-37壓鑄鋁合金。該合金不含Mg,因此不具備時效硬化效應,同時增加了Mo和Zr來進行彌散強化。該合金的力學性能和不同Mg含量有關。然而基于萊茵菲爾德公司的研究,提高Mg元素的含量會影響鑄件鑄態下力學性能的熱穩定性,表現為在一定溫度環境下服役過程中屈服強度會逐漸增加,因此Castasil 37將Mg元素含量上限定義為0.06%。

麥格納公司開發兩款非熱處理壓鑄合金,Aural 6 合金(即 375,類似 Castasil 37)與 Aural 5 合金(即 374,類似 C611)。Aural 6 合金與 Castasil 37 相比以 少量的 Mg 替代 Mo 和 Zr 從而獲得一定的強化效果。Aural 5 合金與 C611 基本一 致,在鑄造后和涂裝烘烤前良好的塑性與自然時效穩定性可以滿足車身結構件的 SPR 連接要求,涂裝烘烤后強度會進一步提升,此外還可以滿足 205℃下 1h 的 短周期熱穩定性以及 150℃下 1000h 的長周期熱穩定性要求。

美國鋁業公司產品為EZCAST系列C611免熱處理AI-Si系壓鑄鋁合金,由美國鋁業在上世紀90年代開發成功,應用在奧迪A8的全鋁車身上。Si含量較低,合金內含一定的 Mg 元素導致其并非嚴格意義上的非熱處理材料, 其屈服強度可通過進行 T5 熱處理或 T85(涂裝烘烤處理)提升2。C611 系列具 有極佳的流動性,可制造形狀復雜且要求高性能的結構部件,如減震塔、橫梁、 電池托盤、框架、電動機外殼等,已經被歐美許多壓鑄廠家廣泛地應用于薄壁結 構件(例如減震塔)的生產許多年。國內蔚來汽車宣布成功將 C611 EZCast™合 金運用于一體化壓鑄件,帥翼馳國內獨家代理美國鋁業的 C611 合金,為該項目的聯合合作伙伴。

馬斯克在2015年挖走了蘋果鋁合金材料專家——查爾斯 · 庫曼,開發出了新的免熱處理鋁合金配方,解決了免熱處理的難題。特斯拉在其 Model Y 車型上首次使用 6000 t 大型壓鑄機制造鋁合金一體化壓鑄后部下車身,目標合金在鑄造態的屈服強度和極限冷彎角應分別大于135MPa和24°,由于鑄件的巨大尺寸還要求合金具有極好的流動性能。研究發現,在壓鑄條件下,Si含量在6%以上時,繼續增加Si含量并不會明顯改善流動性,反而會引起共晶硅相增加從而影響合金的韌性,該合金控制Si含量同時滿足流動性和韌性的要求。通常情況下,添加Cu元素可以提升強度,但是降低塑韌性,該合金通過控制Cu/Mg比例以利于析出AlCuMgSi相取代Mg2Si和Al2Cu相來實現強度提升的同時不會引起塑韌性的明顯下降。此外,該合金中添加了Sr進行變質處理,添加V元素析出球狀的AlFeSi(Mn+V)相,減少了片狀的富鐵相,均有利于材料韌性的提升,同時也能夠容忍更高的Fe雜質含量。

SJTU-Al-Mg-Si-Mn合金是上海交通大學開發的一種非熱處理壓鑄合金,其目的是在保持材料良好韌性的前提下提升屈服強度。對于Al-Mg-Si-Mn合金,隨著Mg含量的增加,材料的屈服強度增加,延伸率下降明顯。因此該合金在增加Mg、Si元素的含量并調控相對比例的同時,添加Ti、Zr、V合金改善組織,并引入Re/Ca 復合變質對共晶硅進行細化,獲得屈服強度>180MPa,延伸率>10%的力學性能。類似地,SJTU-Al-Mg-Cu-Mn合金引入Cu元素進行強化,同時引入Y、Er、Ce 稀土元素來細化 Al2CuMg相,獲得屈服強度>180MPa,抗拉強度>320MPa,延伸率>8%的高強高韌的綜合力學性能。目前的Al-Si系和Al-Mg系合金普遍具備中等的強度與韌性,隨著鋁合金壓鑄結構件的集成化與輕量化需求的不斷提升,新型壓鑄合金的開發應朝著提升屈服強度或韌性,同時具有良好的鑄造流動性的方向發展。

2.3 工藝及模具

一體化壓鑄對模具材料強度及韌性要求非常高,要求具有抗沖擊韌性和回火穩定性、良好的導熱和抗疲勞性、熱膨脹系數小、抗高溫氧化性。壓鑄需要高速充型與高速凝固,在溫度、真空度、成型方案、工藝參數及后處理要求都很高,一體化技術對于模具的要求更復雜。一體壓鑄需要大型的模具,模具設計要考慮排氣、集渣,均勻冷卻等因素,需要仿真技術模擬充型過程,避免出現熱孤島,否則會在零件冷卻收縮過程中產生縮松孔和裂紋缺陷。模具設計廠家必須具備壓鑄充型模擬分析能力。這種大型的模具國內只有幾家能做,比如廣州型腔、寧波臻至、飛旺、北侖賽維達、象山合力,北侖臻致等。一般單件的生產節拍可以控制在100-120s,每天兩班倒11+11h,一臺壓鑄機年產能大概15萬套,一套模具每年可以支撐6-8萬套產能,每套模具單價接近1,000萬元。

一體化壓鑄是一個非常復雜的過程,不但包括合金融化處理,包括模具溫度控制及脫模劑的噴涂,包括壓鑄模式及壓鑄參數,每階段都需要精確的控制。如對于合金融化和處理,融化過程中需要采用高純電解金屬配料以避免金屬雜質污染;熔煉時為防止金屬液氧化及偏析,需要快速熔化,熔化后需要對鋁液除氫、除渣凈化處理,除氣時間10~15 min,需要精確控制熔化溫度及保溫時間,不宜過長以避免變質劑的燒損。

參考文獻

1. 一體化壓鑄技術應用前景研究,來自 <https://www.auto-testing.net/news/show-115745.html>

2.一體化壓鑄是什么, 來自 <https://mp.weixin.qq.com/s?__biz=MzAwNjA3MjExMQ==&mid=2247499317&idx=1&sn=799698dbaab99106dd058c5556a2ff2e&chksm=9b104c75ac67c563a2b89821c563619de69c7139e8797a362d9ba395ba61344a5b57fff12249&scene=27>

3.汽車一體壓鑄專題分析:一體壓鑄方興未艾,推動車身制造變革,來自 <https://view.inews.qq.com/a/20221031A0632600>

4. Tesla 專利: “Die Cast Aluminum Alloys for Structural Components,”