對艦船用低碳高強鋼進行900℃奧氏體化淬火+不同溫度(770,790,810,830℃)臨界區退火+500℃回火處理,研究了臨界區退火溫度對試驗鋼顯微組織和力學性能的影響。結果表明:隨著臨界區退火溫度的升高,退火后形成的板條馬氏體和貝氏體發生回復,趨于合并而呈塊狀特征;在770℃退火條件下,試驗鋼的強度較低,-20℃沖擊功較高,沖擊斷裂模式為韌性斷裂;當退火溫度升高到790℃及以上時,試驗鋼的強度增大,沖擊功下降,斷裂模式轉變為準解理斷裂,并且沖擊功隨溫度升高進一步下降,拉伸性能則變化不大。

1、試樣制備與試驗方法

試驗材料為艦船用低碳高強鋼,其實測化學成分(質量分數/%)為0.01C,0.22Si,1.95Mn,1.90Cu,0.45Cr,0.55Mo,2.20Ni,余Fe。使用50kg真空感應爐冶煉試驗鋼并澆鑄成鑄坯,鑄坯尺寸為150mm×150mm×300mm。使用馬弗爐將鑄坯在氬氣保護下加熱至1250℃保溫3h,使鑄坯成分均勻化。使用液壓機將鑄坯鍛造成截面尺寸為40mm×40mm的方坯。使用二輥軋機將方坯通過5道次熱軋成厚度為12mm的鋼板,壓下量分別為 50.0,37.5,28.1,21.1,15.8,12.0mm,每道次壓下率為25%,開軋溫度為1150℃,終軋溫度為800℃。熱軋態試驗鋼板的顯微組織為多邊形鐵素體,如圖1所示。

使用熱模擬試驗機測得試驗鋼的奧氏體轉變開始溫度Ac1、奧氏體轉變終了溫度Ac3、貝氏體轉變開始溫度Bs、貝氏體轉變終了溫度Bf分別為763,843,602,438℃。根據上述相變溫度確定熱處理溫度,在馬弗爐中對試驗鋼板進行熱處理,鋼板試樣尺寸為160mm×50mm×12mm。首先將試樣加熱至900℃進行完全奧氏體化處理,保溫時間為30min,水淬至室溫;然后將試樣分別升溫至770,790,810,830℃進行臨界區退火處理,保溫時間為20min,水淬至室溫;最后將試樣加熱至500℃進行回火處理,保溫時間為60min。

分別在臨界區退火和熱處理后的試樣上取樣,經機械研磨、拋光,用體積分數4%硝酸酒精溶液腐蝕約20s后,使用掃描電子顯微鏡(SEM)觀察顯微組織。在熱處理后的試驗鋼板上取尺寸為55mm×10mm×10mm的標準V型缺口沖擊試樣,根據 GB/T 229—2020,使用擺錘沖擊試驗機進行低溫沖擊試驗,試驗溫度為-20℃。使用掃描電子顯微鏡(SEM)觀察沖擊斷口形貌。在熱處理后的試驗鋼板上取拉伸試樣,拉伸試樣尺寸為90mm,平行段長度為34mm,夾持段長度為25mm,平行段與夾持段之間為平滑過渡弧連接,使用萬能試驗機進行室溫拉伸試驗,拉伸速度為2.4mm·min-1。

2、試驗結果與討論

2.1 對顯微組織的影響

由文獻可知,完全奧氏體化并淬火之后,試驗鋼的顯微組織為馬氏體(M)和貝氏體(B),同時也存在先共析鐵素體組織。由圖2可見,當臨界區退火溫度為770℃時,退火溫度略高于奧氏體轉變開始溫度,形成的奧氏體數量較少,經后續淬火后,少量奧氏體轉變成M/A島,分布在板條馬氏體和貝氏體界面處,在前一道完全奧氏體化并淬火后形成的鐵素體未發生改變。當臨界區退火溫度升高至790℃時,奧氏體呈球狀,其體積分數增大,板條馬氏體和貝氏體數量顯著減少,完全奧氏體化并淬火后形成的鐵素體依舊未發生改變。在相對較高的臨界區退火溫度下,較大的長大驅動力和非K-S界面遷移率使得球狀奧氏體以無再配分局部平衡(NPLE)模式長大,更容易促進球狀奧氏體的生成;同時,在臨界區保溫過程中,完全奧氏體化并淬火后形成的馬氏體和貝氏體會脫碳形成鐵素體。當臨界區退火溫度繼續升高至810,830℃時,臨界區退火溫度接近完全奧氏體化溫度,奧氏體呈球狀,其體積分數進一步增大,板條狀馬氏體和貝氏體較790℃臨界區退火下更加細小,數量更少。

由圖3可見,經過淬火+不同溫度臨界區退火+500℃回火后,試驗鋼中馬氏體和貝氏體發生回復,轉變成回火馬氏體(TM)和貝氏體,其顯微組織由回火馬氏體、貝氏體、少量M/A島和鐵素體組成。隨著臨界區退火溫度的升高,試驗鋼中的板條狀組織逐漸減少,經過回復的板條馬氏體和貝氏體,組織趨于合并而呈塊狀特征,兩者的界面變得模糊甚至消失。

2.2 對力學性能的影響

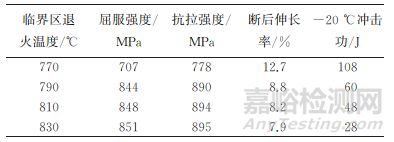

由圖4和表1可見,當臨界區退火溫度 為770℃時,試驗鋼的屈服強度和抗拉強度相對較低。這是因為當試驗鋼在770℃臨界區保溫時,逆相變奧氏體通過配分富集合金元素,同時板條狀奧氏體尺寸較小,在后續回火處理后仍有部分奧氏體殘余,因此斷后伸長率較高;但臨界區退火溫度進一步提高后,逆相變奧氏體體積分數升高,導致奧氏體中的合金元素含量相對降低,經后續回火處理后殘余奧氏體含量降低,因此斷后伸長率減小,強度增大。當臨界區退火溫度為790,810,830℃時,試驗鋼的屈服強度、抗拉強度和斷后伸長率相近。這主要與試驗鋼在拉伸變形中產生的相變誘導塑性(TRIP)效應有關。結合圖3分析可知,當臨界區退火溫度為790,810,830℃時,試驗鋼中的板條狀組織顯著減少,塊狀組織逐漸增多,此時殘余奧氏體也呈塊狀特征。片層狀殘余奧氏體的穩定性較高,在拉伸變形過程中不易發生馬氏體相變;塊狀殘余奧氏體穩定性較差,在拉伸變形過程中容易轉變成馬氏體而發生TRIP效應,從而提高鋼的強度和塑性。因此,雖然較高溫度退火后的殘余奧氏體含量較低,但由于TRIP效應的存在,試驗鋼的強度和斷后伸長率變化不大。

表1 淬火+不同臨界區溫度退火+回火后試驗鋼的力學性能

隨著臨界區退火溫度的升高,試驗鋼在-20℃下的沖擊功減小。這是因為隨著臨界區退火溫度的升高,殘余奧氏體逐漸呈塊狀特征,而塊狀殘余奧氏體的穩定性差,在較低的能量和塑性變形量下即可發生馬氏體相變,這不利于阻礙裂紋擴展,因此沖擊功減小。

由圖5可見,當臨界區退火溫度為770℃時,試驗鋼的沖擊斷口纖維區含有大量韌窩和少量撕裂棱,表明試驗鋼具有較好的變形能力,對裂紋擴展有較好的阻礙能力。當臨界區退火溫度升高到790℃及以上時,沖擊斷口中的韌窩數量減少,同時出現了解理面和撕裂棱,并伴隨有裂紋的產生,表現出準解理斷裂形貌特征。當臨界區退火溫度達到830℃時,沖擊斷口含有大量的解理平面和撕裂棱,并伴隨大量的裂紋。板條狀殘余奧氏體在沖擊變形過程中可以緩解裂紋尖端的應力集中,對斷裂過程中裂紋擴展起到阻礙作用。在770℃條件下退火時,試驗鋼中的殘余奧氏體主要呈板條狀,其穩定性較高;當退火溫度升高到790℃及以上時,殘余奧氏體逐漸轉變成塊狀,穩定性較差,在較低的能量和變形下即可發生馬氏體相變,對裂紋擴展的阻礙能力下降,斷裂模式為準解理斷裂。

3、結 論

(1)經淬火+臨界區退火后,試驗鋼組織主要由M/A島、板條馬氏體、貝氏體和鐵素體組成,板條馬氏體和貝氏體數量隨臨界區退火溫度升高而減少,再經回火處理后,馬氏體和貝氏體發生回復,經過回復的板條馬氏體和貝氏體趨于合并而呈塊狀特征,板條狀組織進一步減少。

(2)經淬火+臨界區退火+回火處理后,當臨界區退火溫度由770℃升高到790℃時,試驗鋼的屈服強度和抗拉強度增大,斷后伸長率減小;當臨界區退火溫度為790,810,830℃時,試驗鋼的屈服強度、抗拉強度和斷后伸長率相近。

(3)隨著臨界區退火溫度的升高,試驗鋼在-20℃下的沖擊功減小,當退火溫度為770℃時沖擊斷裂模式為韌性斷裂,當退火溫度為790,810,830℃時則為準解理斷裂。

引用本文:

李子赟,董欣欣,徐海衛,等.臨界區退火溫度對艦船用低碳高強鋼組織和性能的影響[J].機械工程材料,2023,47(6):48-52,85.

Li Z Y, Dong X X, Xu H W, et al.Effect of Intercritical Annealing Temperature on Structure and Properties of Low-Carbon High-Strength Steel for Shipboard, 2023, 47(6): 48-52,85.

DOI:10.11973/jxgccl202306009