摘要:車燈中主要的造型載體為車燈內部的各種造型飾板,蜂窩狀樣式就為其中一種較為常見的裝飾樣式。文中介紹了一種汽車前大燈蜂窩狀飾板的優化設計方法,通過對六邊形網格的合理排布以及匹配形狀邊界的變形處理,并運用在實際車燈項目中。結果表明:該方法可以有效解決飾板零件制造中網格邊界外觀排列不連續的外觀質量缺陷問題,提高車燈零件的外觀設計質量。

引言

汽車燈具作為整車中重要的總成零件,其功能性及造型設計在整車設計中具有重要的作用,一些著名品牌如奧迪等因其出眾的車燈設計使其成為重要的品牌基因和產品亮點[1-2]。在傳統的汽車設計領域,Class A高級曲面建模應用于汽車外形和內飾的表面數字模型設計,已經形成了較為成熟的設計理論和方法[3-4]。隨著廠商對車燈設計的重視,在車燈設計中也應用了更為精細的Class A高級曲面設計,使得車燈的設計質量得到大大提升。采用高級曲面設計的外觀評價標準也因此相比傳統車燈數字模型設計的要求更高。在精細數字建模的設計過程中,發現蜂窩狀飾板的邊界質量容易受到本身設計的幾何特征及其加工制造因素等的影響,導致實際零件上產生一定的外觀質量缺陷。因此文中將討論基于Class A曲面設計平臺的前大燈中蜂窩狀特征的一種優化設計方法,使得燈具飾板在滿足可行性制造因素的要求下優化其外觀質量。

1、 蜂窩狀特征外觀質量缺陷問題

蜂窩狀裝飾特征是一種普遍應用于汽車造型中的設計構成元素。在汽車設計中,經常應用于前格柵、前后保險杠、內飾飾板等汽車零件的外觀設計上,經常用來表達汽車的運動主題;同樣的,在車燈造型中也會相應地使用蜂窩狀特征與汽車整體造型相呼應。從數學模型上看,蜂窩狀裝飾特征的抽象幾何模型為相鄰排布的六邊形網格陣列,通常其基本元素為不等邊六邊形。相比其他區域的蜂窩狀特征設計,汽車前大燈內的蜂窩裝飾特征又具有尺寸小、密度高的特點。圖1示出了一種典型的立體蜂窩狀裝飾特征的網孔樣式,在零件外觀上呈現為由六邊形豎筋刻畫出的裝飾形式,其特點主要體現在以下幾個方面:

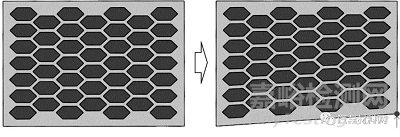

圖1 立體蜂窩狀裝飾特征

(1)六邊形網格凹槽的面積較小。相較于格柵的蜂窩特征,汽車前大燈內部受整體燈具尺寸的限制,六邊形網格對角線長度為3~10 mm不等的尺寸范圍。

(2)六邊形隔斷豎筋的厚度較小。在一些車型設計中六邊形隔斷豎筋的厚度僅為0.5 mm。

(3)六邊形網格的排列密度非常高。在一些車型設計中就分布了約13.5個/cm2的網格。

由于蜂窩裝飾具有尺寸小及密度高的特點,在生產中多采用電火花加工進行其模具加工,其模具上需要加工出蜂窩網孔的陽模。如圖1(a)所示的蜂窩網孔,其深度約為1.5 mm,因此對應的蜂窩網孔陽模也需要有1.5 mm的高度。由于模具強度的限制,若干尺寸較小的網孔陽模無法得到加工,或加工的高度不足1.5 mm,這就導致了在網格的邊界處有若干蜂窩裝飾孔不能被完好地制造出來,從而使裝飾形狀的邊界產生一定的外觀缺陷,如圖1(b)所示,其邊界上產生了視覺上的不連續性。為了解決這一問題,通過分析網格排布的特點,并結合Class A曲面設計的相關手段,提出了一種優化設計方法。

2、 蜂窩狀特征網格邊界的優化方法

如前所述,蜂窩裝飾的本質為六邊形網格陣列。如果要使飾板邊界的網孔都可以被完整加工出來,必須使六邊形在零件邊界處保留可制造的有效六邊形剩余形狀。

2.1 正六邊形陣列的邊界處理

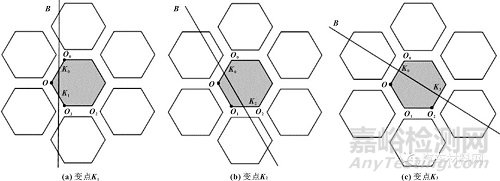

先從正六邊形陣列入手來研究這個問題。如圖2(a)所示,假設直線B為裝飾形狀邊界,并且線B左側為形狀保留區域。中心六邊形的左側頂點為O,線B與中心六邊形的交點為K0及Ki(i=1, 2, 3,…)。假設線B始終與圖示中心六邊形的邊OO0相交,另一交點可分為下面3種情況:

(1)若另一交點在點O下方第一條邊上,記為交點K1,如圖2(a)所示;

(2)若另一交點在點O下方第二條邊上,記為交點K2,如圖2(b)所示;

(3)若另一交點在點O下方第三條邊上,記為交點K3,如圖2(c)所示。

圖2 正六邊形陣列分析圖

根據正六邊形的對稱性,直線B與六邊形另外兩條邊相交的情況可等效上述所列情況(1)或(2)。

對于情況(1),由于三角形OK0K1為需要保留的六邊形剩余形狀,為了使其他相關的六邊形能均勻地保留下面積等同于三角形OK0K1的形狀,應當使直線B平行于對角線O0O1。

對于情況(2),由于多邊形OO1K2K0為需要保留的六邊形剩余形狀,同理為了使其他相關的六邊形能均勻地保留下面積等同于多邊形OO1K2K0的形狀,應當使直線B平行于對角線O0O2。

對于情況(3),由于多邊形OO1O2K3K0為需要保留的六邊形剩余形狀,同理應當使直線B平行于對角線OO2。

通過上面的分析可以得出結論,為了保證邊界處的網孔可制造性,裝飾形狀邊界B應與六邊形的任意一條對角線平行,同時使裝飾形狀邊界切割后的六邊形剩余形狀[情況(1)中的三角形OK0K1、情況(2)中的多邊形OO1K2K0,以及情況(3)中的多邊形OO1O2K3K0]大于最小可制造的尺寸,從而使六邊形陣列被裝飾形狀邊界裁剪后的剩余形狀可以加工出來,從而在零件上保證良好的邊界外觀質量。這種設計方法簡稱為“對角線設計法”。

2.2 曲面變形映射的蜂窩網格設計方法

在實際汽車前大燈造型設計中,絕大多數情況下并不可能是正六邊形陣列;同時裝飾形狀邊界也千差萬別,因此需要結合曲面變形技術對蜂窩網格進行變形調整,以匹配實際裝飾區域的邊界。

在實際設計開發中,蜂窩網格裝飾的邊界往往是相對確定的,因為這是事先由造型設計定義出來的。所以為了避免上文說明的外觀缺陷問題,優先選擇調整蜂窩網格陣列的排布來適應邊界;并且按照第2.1節所述的基本方法將邊界處的六邊形網格剩余形狀調整到可加工的最小尺寸以上,使得邊界上保留下來的網孔都可以被均勻地加工出來。

曲面設計平臺ICEM Surf為設計者提供了如下的曲面曲線變形功能,即將需要變形的曲面曲線與參照曲面建立映射關系,通過調整參照曲面的形狀來調整需要變形的曲面曲線的形狀。如圖3所示,當把六邊形網格陣列與參照面建立映射關系后,可以通過調整參照面形狀來改變六邊形陣列的排布形態。通過這種方法,調整參照曲面,并結合上文提到的“對角線設計法”來優化網格陣列的排布。

圖3 六邊形網格映射變形示意

3、 蜂窩狀特征網格邊界優化實例

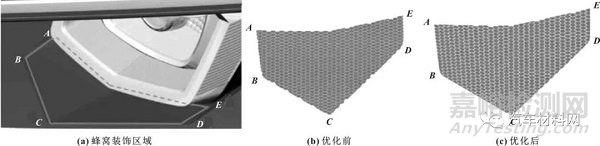

參考如下案例(圖4)來說明該方法的優化設計過程,如圖4(a)所示,多邊形ABCDE為某汽車前大燈內部飾板上的蜂窩裝飾區域,其優化前的六邊形網格排布及其邊界情況如圖4(b)所示。由于考慮到了最小可制造的網格尺寸,凡是小于一定尺寸的網孔形狀都被去除,因而在邊界上會有所殘缺,導致出現參差不齊的外觀,如圖4(b)中邊界BC、CD等。

圖4 設計實例示意

前文總結的“對角線設計法”,進行如下的調整:

(1)為了將六邊形網格陣列填充滿整個設計區域,需將原有網格排布區域擴大,形成超出特征區域邊界的六邊形網格排布陣列網格排布陣列如圖5(a)所示。

圖5 實例網格變形示意

(2)定義與該陣列相關的參考面。為了保證變形時能影響到所有六邊形網格,參考面設置的范圍略為超出網格陣列區域范圍,如圖5(a)中所示的參考面。

(3)通過軟件平臺提供的曲面變形功能,將網格陣列與參考面建立映射。為了能較為靈活地操控參考面,可以把參考面添加多一些控制點,以便較為靈活地通過控制點來操控六邊形網格陣列。如圖5(b)所示,在該案例的變形過程中,分別在參考面uv方向設置了3個和5個控制點來進行操控。在實際情況下可以根據需要來靈活設置控制點個數。

(4)最后要將六邊形網格以最接近的對角線方向變形擬合到裝飾邊界線上,從而使邊界上保留下均勻分布的六邊形網格剩余形狀,形成整齊的邊界外觀。如圖4(c)所示,經過優化后的網格陣列的邊界外觀有了明顯的改善,特別是零件可見性較高的邊界AB、BC、CD、DE等。

4、 結語

文中針對汽車前大燈設計中蜂窩狀特征網格在可行性制造方面遇到的外觀缺陷問題,從問題入手抽象出簡單數學模型進行分析,總結出優化外觀質量的設計方法。在此基礎上結合曲面設計平臺提供的曲面變形技術,通過調整網格排布與裝飾邊界之間的相對關系,實現蜂窩網格的優化排布,從而解決蜂窩網格邊界的外觀缺陷問題,提高了產品設計質量。文中列舉了該方法在實際車燈項目中應用案例,該方法不僅對指導同類設計問題有良好的現實意義,也為類似的裝飾特征的邊界外觀質量優化提供了可供參考的有益的解決思路。

參考文獻:

[1] 秦燕.基于品牌設計的汽車前照燈造型設計分析[J].包裝工程,2015,36(18):87-91.

QIN Y.Automobile headlamp modeling design analysis based on brand design[J].Packaging engineering,2015,36(18):87-91.

[2] 王陳靜雅,江浩,覃一鳴.淺談汽車前大燈造型設計[J].時代汽車,2018(12):79-80.

[3] 馬鐵利,林逸.車身Class A曲面模型的構造[J].汽車技術,2004(9):19-22.

MA T L,LIN Y.Creation of Class A surface models of body[J].Automobile technology,2004(9):19-22.

[4] 盧金火,張慧波,劉文龍.Class-A曲面在汽車車身外形設計上的應用[J].汽車技術,2003(8):5-8.