復雜注射劑是相對一般注射劑而言的,復雜注射劑包括脂質(zhì)體��、微球�����、乳劑和納米粒等,在這些產(chǎn)品中�,有部分復雜注射劑的工藝涉及溶劑蒸除�,例如注射用紫杉醇(白蛋白結合型)和布比卡因����。

溶劑蒸除是一個較為困難的工序���,因為溶劑蒸除對設備的依賴性很強��,受限于國內(nèi)制藥設備整體水平,溶劑蒸除成為主要控制的對象�,工藝中溶劑蒸除通常使用薄膜蒸發(fā)儀���,本文就薄膜蒸發(fā)儀設備的內(nèi)部結構進行分析��,考察刮板傾角、刮板塊數(shù)等刮板結構參數(shù)對薄膜蒸發(fā)器內(nèi)圈波形形狀和速度場的影響���,從而分析成膜狀態(tài)對溶劑蒸除的影響。

圖1為薄膜蒸發(fā)器結構簡圖�,液膜位于加熱筒體和刮板之間的部分��,刮膜器由3塊厚度為1 mm的金屬板組成,以120度均布在蒸發(fā)器內(nèi)��。

板結構參數(shù)影響分析

(1) 刮板傾角的改變

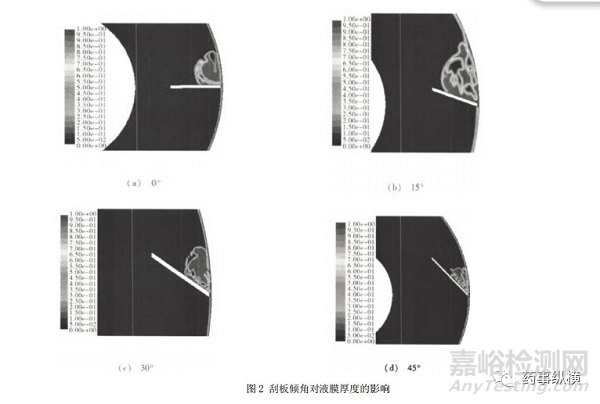

設置4個傾角水平分別為:0度�����,15度���,30度�,45度����。設定薄膜蒸發(fā)器的初始液膜厚度0.75 mm���,物料粘度0.3 Pa s����,物料其他特性參數(shù)和水相同,刮板轉速60 r/min,時間步長0.0005 S�����。

① 刮板傾角對液膜厚度變化的影響

不同刮板傾角時液膜厚度的變化如圖2所示���?���?梢钥闯觯S著刮板傾角的增加���,刮板前緣的圈形波出現(xiàn)了越來越強的波動現(xiàn)象,波形中有一些由于刮板攪動作用而形成的氣泡,加強了氣液混合的效果�����。隨著刮板傾角持續(xù)的增加���,當刮板傾角到30度�����,45度時�����,由于刮板的傾斜�,刮板對液膜的剪切作用明顯,在刮板附近形成非常明顯的湍流流動����,由于液體流道發(fā)生了變化����,圈形波的形狀逐漸從1/4圓變?yōu)槿切?��。由圖進一步可知�,雖然傾角的增加使得液膜內(nèi)氣液混合加劇�,促進傳熱和傳質(zhì)�,但圈形波的截面積明顯減小,這勢必會對薄膜蒸發(fā)器的生產(chǎn)能力造成一定的影響。所以刮板傾角和進料量之間存在一個合理的搭配���。

② 流速分布的變化

圖3示出不同刮板傾角下徑向速度的分布。可以看出�,當刮板傾角為15度時�,圈形波內(nèi)回流現(xiàn)象最明顯���,隨著刮板傾角的繼續(xù)加大����,回流現(xiàn)象逐漸減弱。液膜內(nèi)徑向速度則隨著刮板傾角的增大而增大,這是由于傾斜的刮板對圈形波內(nèi)流體有迫使其流向壁面的作用力�,傾角越大�、作用力越強�����,這在加強徑向混合傳質(zhì)方面具有重要的作用��。

上圖物料粘度均為0.3 Pa·s��,為了進一步討論刮板結構對高粘度物料液膜流場的影響��,將料液粘度改為1.0 Pa·s,其他參數(shù)不變��。圖4���,5展示出了兩種粘度下���,刮板傾角對液膜內(nèi)平均速度和徑向速度的影響��?�?梢钥闯觯伟鍍A角的改變對膜內(nèi)平均速度的影響較小�����,但是傾角的改變對液膜內(nèi)徑向速度的影響較大�����,對于高粘度料液���,刮板傾角增大����,液膜徑向速度增加比較明顯���,因此�,適當增加刮板的傾角可以加劇液膜的徑向混合,增大薄膜蒸發(fā)器的傳熱傳質(zhì)效率��,但是過大的傾角會使圈形波的尺寸減小���,減少薄膜蒸發(fā)器內(nèi)的存液量����。在特定操作參數(shù)下�,存在最佳的刮板傾角。

(2) 刮板數(shù)的改變

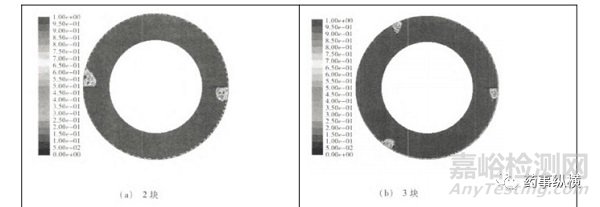

設定薄膜蒸發(fā)器的初始液膜厚度0.75 mm,粘度1.0 Pa·s�,物料其他特性參數(shù)與水相同�,刮板塊數(shù)分別為2���,3�����,4����,5��,轉速60 r/min����,時間步長0.0005 s。

① 刮板塊數(shù)對液膜厚度變化的影響

圖6示出了不同刮板數(shù)時液膜形狀分布�����?��?梢钥闯?,隨著刮板塊數(shù)的增加,刮板前緣的圈形波出現(xiàn)了越來越強的波動現(xiàn)象����,圈形波中氣相部分不斷增加。另外,還可以看出���,隨著刮板數(shù)的不斷增加,其前緣的液膜不斷被刮板帶走,或者在刮板的推動下,液膜向外飛濺的趨勢越來越明顯。

② 流速分布及湍動能的變化

圖7�,8展示出了不同粘度下�,刮板數(shù)目對液膜內(nèi)平均速度和湍動能的影響��??梢钥闯?,各粘度條件下,液膜內(nèi)平均速度均隨刮板數(shù)的增加而增大,且變化趨勢基本一致���,當物料粘度較低時,在刮板的刮擦作用下,液膜極易發(fā)生飛濺����,湍流區(qū)域減少����,不利于液膜的蒸發(fā)�����,當粘度為0.3 Pa·s�����,刮板數(shù)大于2時,湍動能急劇減小;當粘度為1.0 Pa·s,刮板數(shù)大于4時�����,液膜內(nèi)湍動能急劇減小�,但液膜內(nèi)平均速度并沒有減小�。

進一步由圖6可以看出,當刮板數(shù)大于4時���,圈形波內(nèi)的液膜發(fā)生了嚴重的飛濺,并沒有和壁面上的液膜進行混合�����,不利于物料之間的傳熱與傳質(zhì)�。所以適當?shù)卦黾庸伟宓臄?shù)目可以提高圈形波內(nèi)的平均速度,增加液膜的湍動����,從而有利于傳熱與傳質(zhì)�����,同時也可以提高薄膜蒸發(fā)器的生產(chǎn)能力,但是過多的刮板會產(chǎn)生液膜的飛濺�����,反而不利于物料的傳熱與傳質(zhì)��,造成能量的浪費�����。最佳刮板數(shù)為4塊。綜上所述�,合理的刮板數(shù)目有利于薄膜蒸發(fā)儀效率的提高����。

綜上所述:

(1)增加刮板的傾角可以增大液膜的徑向速度,從而促進液膜的徑向混合�����,但是傾角增大的同時圈形波的截面積變小����,降低了薄膜蒸發(fā)器的生產(chǎn)能力��。

(2)增加刮板的數(shù)目���,圈形波內(nèi)的平均速度增大��,湍動增強,但是當刮板數(shù)量過多時���,液膜出現(xiàn)了嚴重的飛濺,此時湍動能減小����,不利于物料之間的傳熱與傳質(zhì)��。

對于薄膜蒸發(fā)器必須選擇合理的刮板傾角和數(shù)目,以提高蒸發(fā)效率及增大料液在腔體內(nèi)的覆蓋率�����,從而達到溶劑的有效蒸除�����。